佩吉铜金矿采场结构参数优化及稳定性分析

陈庆坤

(1.紫金(厦门)工程设计有限公司,福建 厦门市 361016;2.紫金矿业集团股份有限公司,福建 厦门市 361016)

0 引言

采场结构参数的选择是地下矿山开采设计的关键环节,合理的采场结构参数能为矿山安全高效生产提供重要保障[1-3]。国内外学者已经对采场结构参数进行了大量研究。吴振坤等[4]建立了基于满意度的多指标综合评价模型,确定了最优回采顺序与采场跨度。欧任泽等[5]运用3D-σ有限元分析软件对不同埋藏深度的采场进行稳定性分析,优化了采场的结构参数。采场结构参数在很大程度上依赖于矿山地质条件和矿体赋存状态[6]。

丘卡卢—佩吉铜金矿区范围内断裂构造发育,工程地质条件中等偏差。矿区断裂构造主要包括西断层、东断层、南断层三组,三组断层不同程度切穿矿体,对开采区域的稳定性有较大影响。矿山设计采用下向进路充填法开采,生产规模大,需在垂直方向上多个中段同时生产。由于开采强度高,地压管理难度较大。为确保丘卡卢—佩吉铜金矿深部安全高效开采,根据目前矿山的工程地质、岩石力学等基础资料,运用数值模拟对比不同方案的位移场、应力场、塑性区变化,对下向进路充填法采场的稳定性进行分析,以筛选最优采场结构参数,为铜金矿深部生产提供科学保障。

1 工程概况

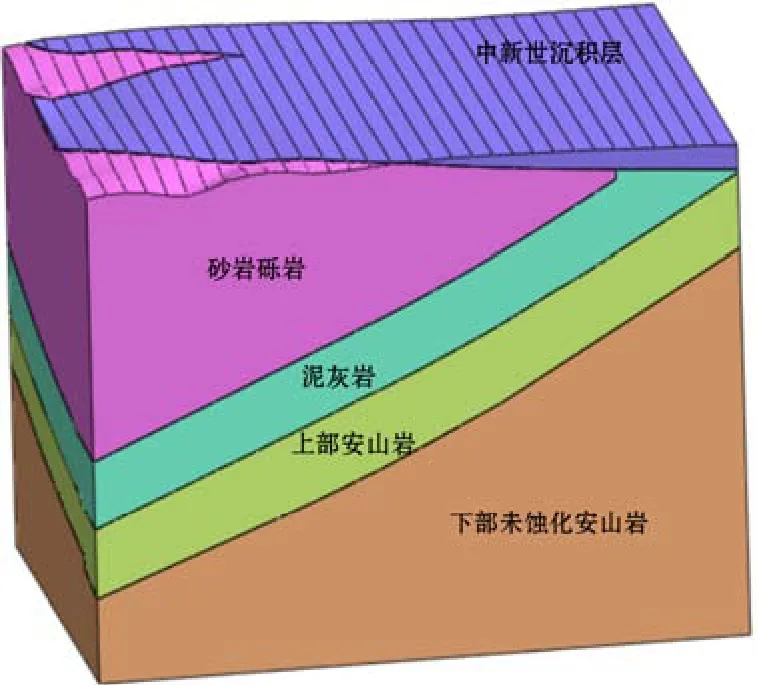

丘卡卢—佩吉铜金矿矿床位于阿尔卑斯—喜马拉雅岩浆弧造山带的塞尔维亚段,矿体赋存于下部安山岩中,为隐伏矿床,赋存标高-20~-460 m,地表标高约400 m,埋深430~865 m。矿体在空间上呈近直立的不规则椭球状产出,矿体倾角为80°~90°,走向长约300 m,平均宽约150 m,上部矿带的矿床成因类型为高硫浅成热液型铜金矿床。

由于矿体走向较短,为实现大规模回采要求,将矿体自上而下分成3 个采区。-140 m 以上为一采区,-260~-140 m 为二采区,-440~-260 m 为三采区。井下工程分为两期建设,-260 m 水平以上为一期开采范围,-260 m 水平以下为二期开采范围。根据矿山初步设计及前期采矿方法研究,-140 m 中段以上矿体推荐采用下向进路充填法进行开采,通过增设-50 m、-110 m 两个分段强化开采,首采层为-55 m 分层、-85 m 分层和-115 m 分层,即3 层同时向下进行开采。每个开采分层按盘区进行回采,盘区间采用“隔一采一”的推进顺序,即先同时开采1 盘区、3 盘区和5 盘区,然后再同时开采2 盘区和4 盘区;盘区内采用“隔三采一”的方式进路式回采,回采结束后即对其进行充填。

矿区内断层及破碎带岩体质量RMR 值为38~46,属Ⅲ至Ⅳ类岩体,岩体质量一般到差。岩体结构分类结果表明,矿区岩体主要结构面为Ⅲ级和Ⅳ级、Ⅴ级结构面,Ⅲ级结构面以西断层、东断层、南断层为主,Ⅳ、Ⅴ级结构面发育在各岩组中,控制了岩体的稳定性和岩块强度,断层和破碎带对矿体整体稳定性影响较大。

2 数值模拟方案

佩吉铜金矿成矿区域较为集中,矿体围岩形态较为复杂,且二者间存在较多分支、复合、交叉、嵌入等产状变化,简单的理论分析难以精确计算采场稳定。随着矿山岩石力学理论以及数值模拟技术的快速发展,数值模拟已成为分析地下采场稳定性行之有效的方法。

2.1 三维模型构建

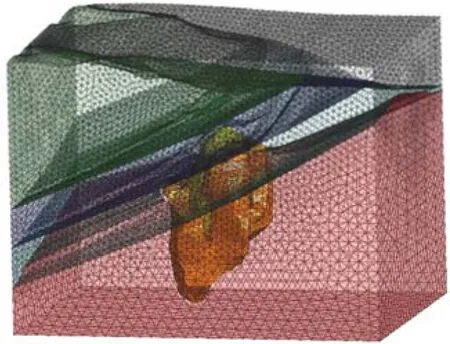

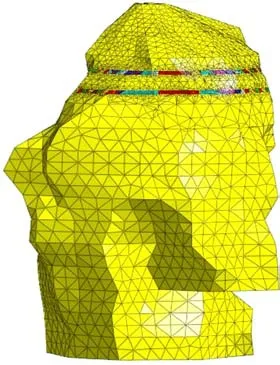

本次研究的范围为矿山-140 m 中段以上矿体,考虑到介质连续性问题,三维实体模型包括上部矿带矿体、顶底板围岩及较为精确的地表形态,其三维建模过程如图1 所示。取模型尺寸为矿体尺寸的3~5 倍,建立的数值计算模型尺寸为X×Y×Z=1600m×1200m×1200 m。由于模拟范围较大,为避免过多的单元造成计算缓慢,建模过程中采用核心小网格、外围大网格的方式确立网格尺寸,将拟分析的矿体单元划分为2 m,外围矿体单元为10~20 m,围岩单元为20~50 m。建立的模型单元总数约为60 万单元。单元划分由核心到外围,密疏有序过渡,单元划分呈现结构合理、层次分明的格局。三维模型网格划分如图2 所示,-115 m 分层与-140 m 分层相对位置关系如图3 所示。

图1 研究范围三维模型

图2 三维模型网格划分

图3 -115 m 分层与-140 m 分层相对位置关系

2.2 基本假定与边界约束

(1)基本假定。根据当前探矿资料建立实体模型,不考虑离主要研究对象较远的分支矿体,忽略矿体两翼尖灭部分和细小结构面的影响;每一种岩体和充填体都视为各向同性的连续介质[7-8];假定充填体完全接顶,即充填体与岩体之间没有间隙。

(2)边界约束。模型底部采用固定约束,约束三向位移,四周采用水平位移约束,固定轴向位移,模型最顶部为自由面[5];在Z轴负方向施加重力加速度,大小为9.81 m/s²;由于矿山地表地形为平缓的丘陵,且前期未进行原岩应力测试工作,故在应力场的初始化过程中只考虑重力的影响。

2.3 力学参数

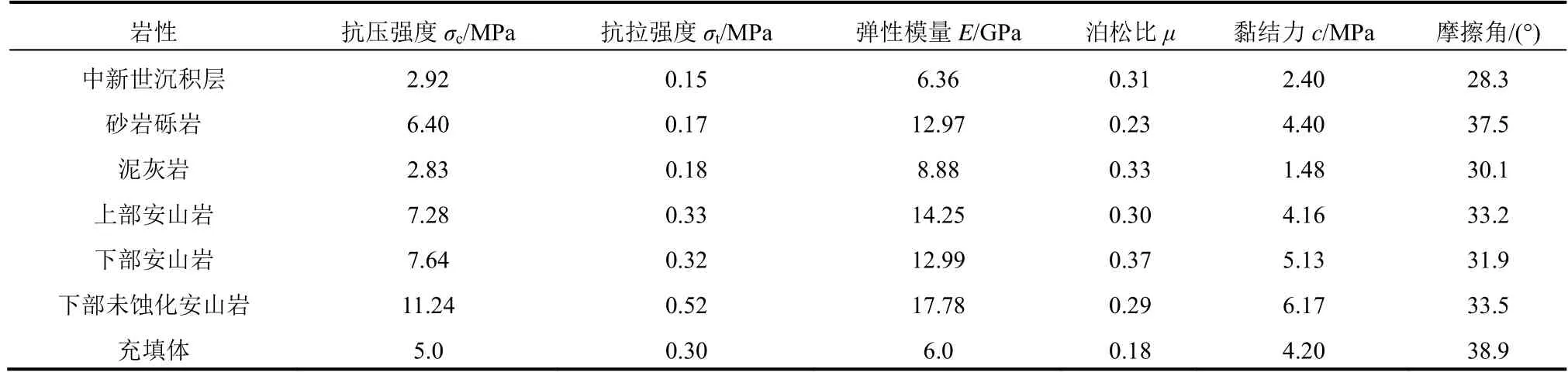

数值计算分析的准确性很大程度上取决于矿岩体基本力学参数是否准确。本次模拟采用的矿岩力学参数为结合钻孔取样试验和岩体质量评价结果计算所得,见表1。

表1 岩体和充填体的力学参数

2.4 回采方案

此次数值模拟主要是对不同宽度的进路进行稳定性分析,以确定适合进路法开采的采场结构参数。考虑到进路法开采的特点,数值模拟范围可确定为深部原岩下的采场和深部充填体下的采场。根据此前采矿方法和工艺研究,-55 m 分层、-85 m分层和-115 m 分层同时首采,然后由此3 层向下进行开采,直至-140 m 以上矿体回采结束,可知-115 m 分层为原岩覆盖下开采深度最大的首采分层,而-140 m 分层则为充填体覆盖下进路法开采的最深回采分层。据此确定-115 m 分层和-140 m 分层为此次数值模拟的研究对象。

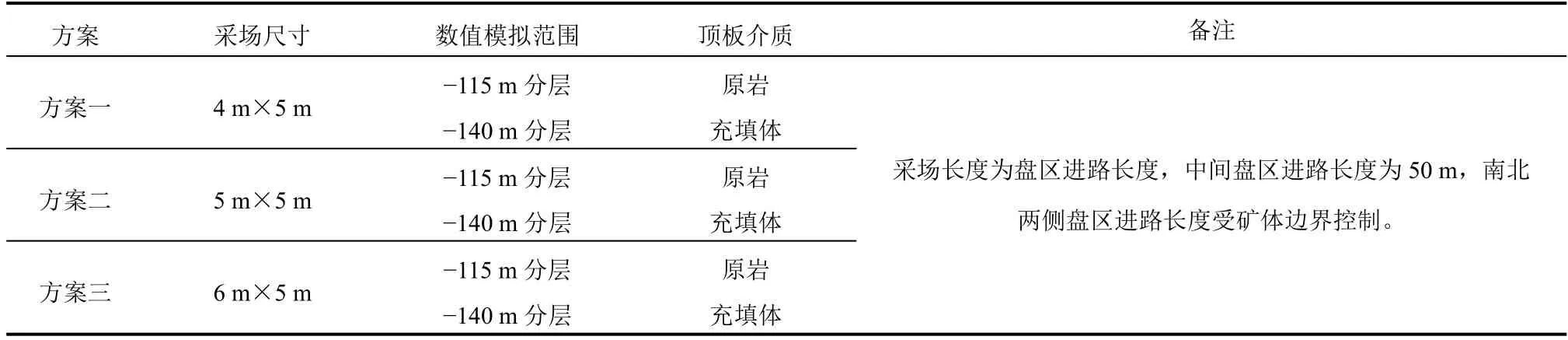

根据国内外矿山开采的工程经验,在同等围岩和力学载荷条件下,进路法采场稳定性主要由进路宽度决定,此次数值模拟采用4m×5m 进路、5m×5m进路和6m×5m 进路三种方案进行研究(见表2)。

6年间,她早已适应了繁杂、琐碎和艰辛的人事财务工作,深知肩上的责任重大,对待每项工作都精细入微,全局职工都亲切的称她“小游会计”。

表2 回采方案

3 数值模拟分析

开采扰动必然导致采场围岩发生移动,同时产生应力变化,按前述制定的回采方案模拟回采过程,从采场竖向位移、最大主应力和塑性区3 个方面对不同回采方案的采场稳定性进行分析。由于回采方案中采充步骤比较复杂,本文主要对-115 m分层和-140 m 分层最后一步开采的模拟结果进行分析。

3.1 -115 m 分层采场结构参数优化

3.1.1 采场位移分析

如图4 所示,最后一步进路回采之后,4m×5m进路的竖向位移为4.8 cm,5m×5m 进路的竖向位移为5.0 cm,6m×5m 进路的竖向位移为6.3 cm。4m×5m 进路方案和5m×5m 进路方案的竖向位移相差不大,而6m×5m 进路方案则大于前两个方案。因此,从竖向位移来看,首采分层采用4m×5m或5m×5m进路方案优于6m×5m 进路方案。

图4 -115 m 分层最后一步开采位移云图

3.1.2 采场应力分析

矿体开采后,应力重新分布,应力场发生了较大的改变,-115 m分层最大主应力云图如图5所示。不同进路方案中,首采层第一步开挖后采场围岩均未出现明显的拉应力。随着开采不断推进,采动范围不断扩大,至最后一步回采结束,各方案中均产生不同大小的拉应力。4m×5m 进路拉应力的最大值约为0.17 MPa,5m×5m 进路拉应力的最大值为0.18 MPa,6m×5m 进路拉应力的最大值可达0.32 MPa。据此,从拉应力分布来看,首采层采用4m×5m 或5m×5m 进路优于6m×5m 进路。

图5 -115 m 分层最后一步开采应力云图

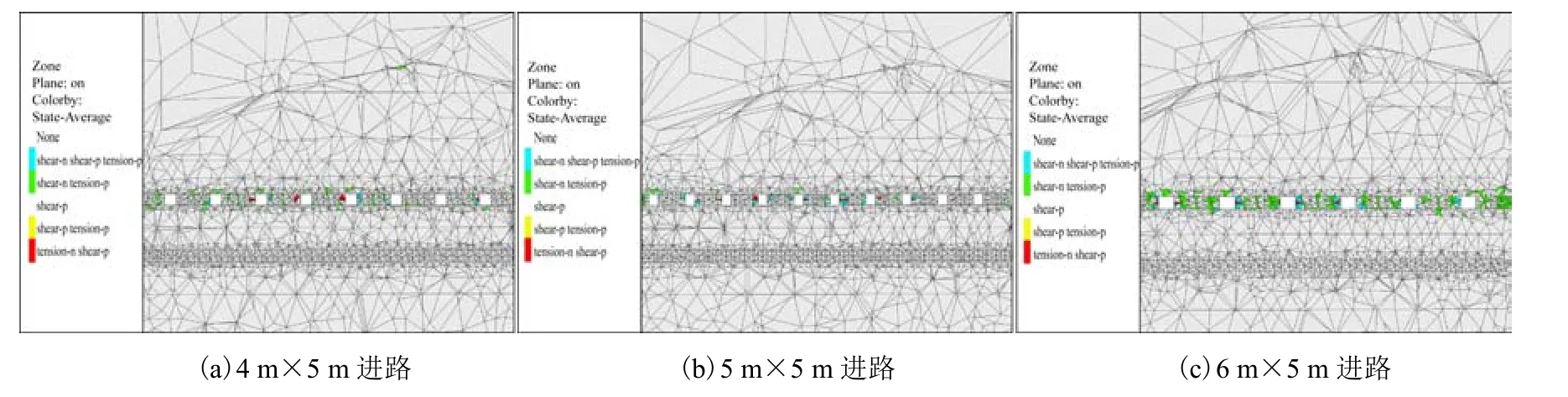

3.1.3 采场塑性区分析

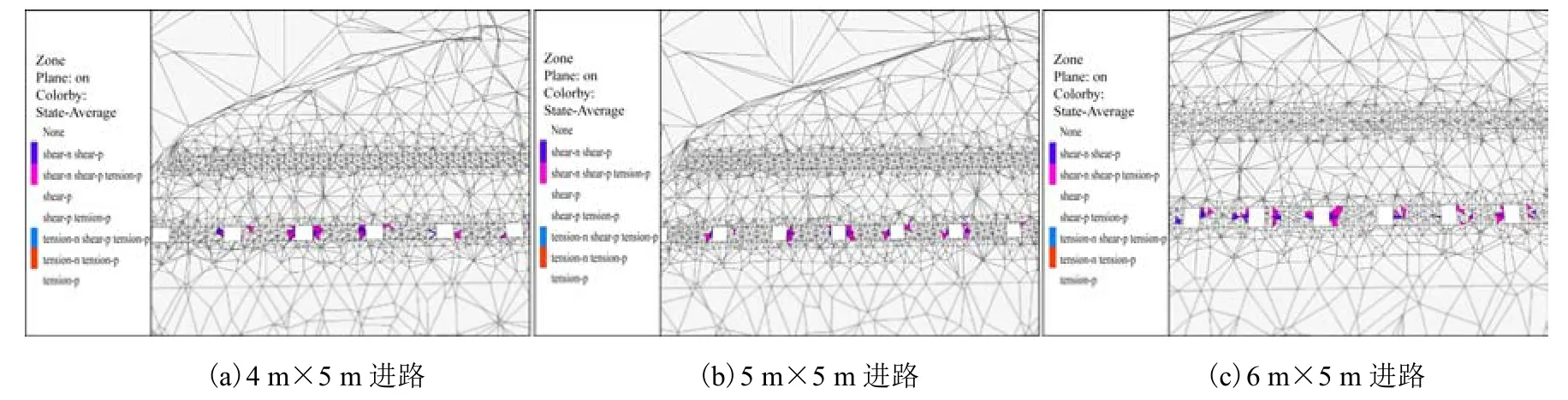

图6 -115 m 分层最后一步开采塑性区分布

3.2 -140 m 分层采场结构参数优化

3.2.1 采场位移分析

由位移云图可知,-140 m 分层最后一步开采后,各方案位移均有所增加,4m×5m 进路的竖向位移为6.1 cm,5m×5m进路的竖向位移为6.5 cm,6m×5m 进路的竖向位移为7.0 cm。从位移的角度来看,进路宽度越大,竖向位移量越大,但相差不大,采场宽度小的稳定优势略有显现。

图7 -140 m 分层最后一步开采位移云图

3.2.2 采场应力分析

-140 m 分层最大主应力云图如图8 所示。区别于-115 m 分层模拟开采,回采-140 m 分层前,其上部分层已充填结束,顶板为高强度充填体。因此,采场开采后应力场与-115 m 分层有差别,最主要的特征在于3 个方案中的最大主应力值相差很小,最大者为6m×5m 进路,拉应力值为0.28 MPa,最小者则为4m×5m 进路,拉应力值为0.21 MPa,二者仅差0.07 MPa。

图8 -140 m 分层最后一步开采应力云图

当揭露原岩材料参数下降,而充填体的强度和变形参数较大时,充填体下回采的采场稳定性显然更高。进路宽度不同的3 个方案拉应力差距较小,且均小于充填体抗拉强度。与此同时,采场宽度小幅增加,拉应力并未出现急剧增加,对采场稳定性的影响不大。从这一角度分析,4m×5m 进路并没有显著的采场稳定优势,因此,充填体下开采布置6m×5m 进路应为可行方案。

3.2.3 采场塑性区分析

图9 为-140 m 分层最后一步开采塑性区分布图。由图9 可知,由于顶板介质不同,-140 m 分层最后一步开采塑性区分布与原岩下开采并不相同。-140 m 分层开采的3 个方案间差别较小:4m×5m进路中仅在采场侧帮产生少量破坏单元,影响范围为开采空间2 m 内;进路宽度增加至5 m,仍为零星散布塑性单元;进路宽度增加至6 m 时,采场周边破坏单元数量微增,分布范围也仅为开采空间2~3 m 内。以上分析表明,充填体的强度指标和变形性能优于原岩,适当增加进路宽度,塑性单元数量和范围并未发生剧增。

图9 -140 m 分层最后一步开采塑性区分布

3.3 采场结构参数优化综合分析

3.3.1 首采层采场结构参数优化

从位移分析和拉应力分析结果来看,4m×5m进路和5m×5m 进路的竖向位移量与最大拉应力相差不大,进路宽度增加至6 m 时,竖向位移量和最大拉应力明显增大,且拉应力值大于充填体的抗拉强度,不利于采场自稳。4m×5m 进路和5m×5m 进路周边均出现零星破坏单元,塑性范围分布在回采空间4 m 内,采场单元破坏率较低;6m×5m进路中破坏单元呈连片聚集趋势,塑性范围也增至6~8 m,采场单元破坏率为7.7%,采场稳定性明显劣于前两个方案。综合分析,首采层采场结构参数不宜大于5m×5m。

3.3.2 续采层采场结构参数优化分析

从位移分析结果来看,进路宽度越大,竖向位移量越大,但3 个方案的竖向位移量差距较小;从拉应力分析结果来看,3 个方案的最大拉应力均小于充填体抗拉强度,6m×5m 进路的最大拉应力为0.28 MPa,其拉应力值已非常接近充填体抗拉强度极限值,因此,进路宽度不宜超过6 m;3 个方案中,在高强充填体下开采,采场周边均仅出现少量塑性区,开采空间2~3 m 内产生少量破坏单元。

高强充填体下适当增减采场宽度对采场稳定性影响有限:4m×5m 进路宽度虽小,但并未转化为显著的采场稳定优势;6m×5m 进路的拉应力已接近充填体抗拉强度的极限值。综合分析,续采层采场结构参数不宜大于6m×5m。

4 结论

根据矿山采矿方案,综合利用CAD-Dimine-Midas GTS 建立了矿山三维数值模型,运用FLAC3D软件对其进行数值计算分析,对采场结构参数进行了优化研究,得出如下结论。

(1)首采层(-115 m 分层)数值模拟分析表明,4m×5m 进路和5m×5m 进路几乎具有等同的稳定性优势,6m×5m 进路稳定性明显劣于前两个方案,因此,首采层采场结构参数不宜大于5m×5m。

(2)续采层(-140 m 分层)数值模拟分析表明,高强充填体下适当增减进路宽度对采场稳定性影响有限,4m×5m 进路仅有较小的稳定性优势,6m×5m 进路的拉应力已接近充填体抗拉强度的极限值,因此,续采层采场结构参数不宜大于6m×5m。