蓝宝石的应用及单晶强韧化研究进展*

唐文奇,颜丽红,郑晓彬,董樊丽,徐秋峰,李 娜,杨剑英,黄 威,张 佼

(1.上海交通大学 材料科学与工程学院,上海 200240;2.天通控股股份有限公司,上海 314400;3.上海交大包头材料研究院,内蒙古 包头 014000;4.上交赛孚尔(包头)新材料有限公司,内蒙古 包头 014000)

0 引 言

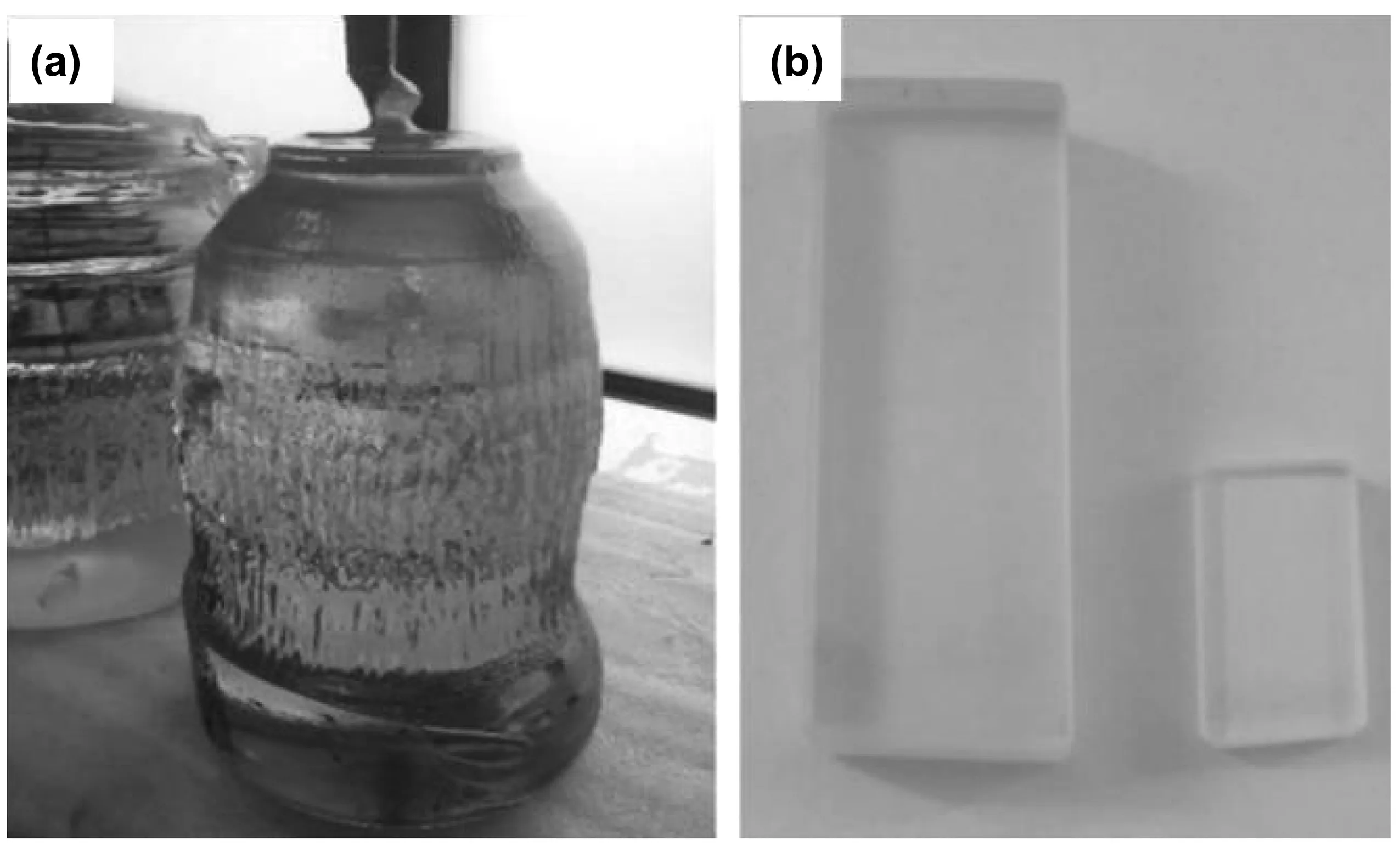

蓝宝石单晶属刚玉结构(图1(a)),化学性能稳定,一般情况下能耐酸、碱腐蚀。蓝宝石单晶的硬度相当高,莫氏硬度可达到九级。蓝宝石的透光率为95%,熔点可达到2 050 ℃。除此之外,蓝宝石在电绝缘、耐磨蚀、机械加工等方面都有较好的表现[1-3]。表1—3为蓝宝石单晶的主要性质[4-5],可知蓝宝石具有优异的机械、化学、力学和光学等性能,有望成为新一代玻璃盖板材料[6-8]。

图1 (a)蓝宝石单晶照片,(b)蓝宝石单晶晶体结构

表1 蓝宝石的机械性能

表2 蓝宝石的光学性能

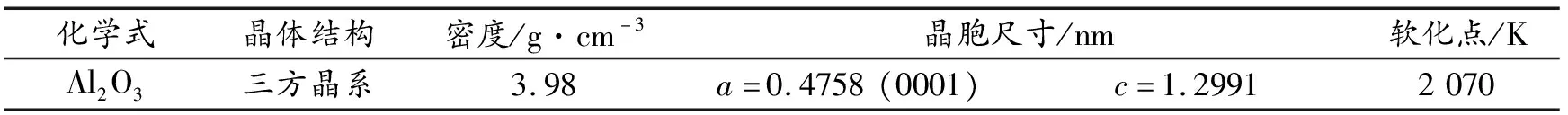

表3 蓝宝石的物理性质

由于蓝宝石晶格缺乏滑移系(图1(b)),且位错滑移势垒较高导致蓝宝石的单晶塑形差、脆性大。故在制备时会产生微裂纹等现象,从而使得其性能下降,甚至出现系统失效[9]。因此国内外许多学者开展了蓝宝石单晶强韧化的研究,并取得了一系列成果。

1 蓝宝石的应用

蓝宝石具有高光学透射率、高耐磨性、良好的光学特性和化学性能等特点,故可广泛应用于光学元件、传感器、激光和衬底材料等领域。

1.1 光学元件

蓝宝石单晶拥有透过可见光范围内波段的特性,在3~5 μm的红外窗口的透过率超过85%[10-11]。此外,蓝宝石可避免光电桅杆光透射的现象,并能处理其窗口具有的不抗压和易结冰等难题[12-13]。由于其特有的高硬度、高强度和良好的力学机械性能和热稳定性,故被广泛应用于军舰、飞机等光电设备,以及透镜、手机屏幕、棱镜及反射镜等光学元件方面[14-15]。

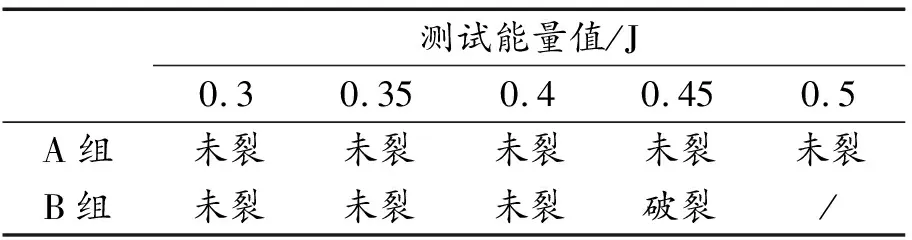

抗跌落性能是衡量电子产品好坏的指标之一,杜彦召[6]通过落球测试机测量蓝宝石屏幕盖板的抗跌落性能,其原理是钢球在不同高度落于盖板(直至破碎)所产生的能量不同,测量结构图如图2所示。位置点如图3所示,在待测产品中选5个点测试,其中3号点是中心点,而1,2,4和5号离边缘5 cm。测试A、B两组样品,每组样品需通过5次测试。

图2 落球测试机结构图[6]

图3 落球测试位置点[6]

试验结果如表4所示,发现蓝宝石手机屏幕盖板的耐跌落性能在0.4~0.45 J,将测试结果与《移动电子产品视屏盖板玻璃》的参数进行比较,发现其参数指标明显好于玻璃盖板材料。由此可知,蓝宝石盖板材料有替代玻璃盖板材料的趋势[6]。

表4 落球强度测试结果[6]

1.2 衬底材料

蓝宝石因为其生产技术成熟、稳定性好、性价比高而被广泛应用于光电领域,成为GaN基光电器件的主要衬底材料。通常选择蓝宝石作为生长衬底,是因为GaN主要生长在外来基质上,并且其与蓝宝石的晶格失配率达到了16.1%。大晶格和热系数失配会产生质量位错,而螺纹位错(TDs)对GaN的性能影响很大。TDs散射可能会显著降低二维电子气体(2DEG)中电子的迁移率[16-17]。到目前为止,人们已经提出通过镶嵌蓝宝石衬底和外延横向过度生长来降低TDs密度和改善GaN晶体的质量。此外,也有采用图形化技术制备相关材料。其原理是基于在蓝宝石晶体表面运用微观手段制备图形,并在各个图形上衍生出GaN结构,这种技术可以消除薄膜界面与GaN长大过程中的位错[18-21]。

与上述技术相比,AlN溅射蓝宝石衬底是一种更有吸引力的方法,无需额外的制造和生长步骤。在蓝宝石衬底上生长GaN之前增加一层厚度合适的AlN薄膜,这样可以降低螺旋位错和刃位错。在AlN溅射蓝宝石衬底上生长的GaN的TDs密度较低,因此采用AlN溅射蓝宝石衬底技术来提高LED的性能。PVD-物理气相沉积法的原理是在蓝宝石衬底上生长AlN,再通过物理法将AlN移动到基体表面。物理气相沉积的优点是所制备的薄膜均匀且紧密,并能很好的与基体材料结合[22-24]。

蓝宝石上的硅SOS(silicon on sapphire)是一种很有使用价值的材料,用于制造各种互补金属氧化物半导体(CMOS)和二极管集成电路(ICs),以及微电子机械系统。其原理是在蓝宝石衬底材料上生长一层硅薄膜,其厚度大多不超过0.6 μm。在SOS异质外延结构中,硅与蓝宝石的晶格参数在横向上的失配可达12.5%,从而导致异质外延硅中形成弹性应力[22,25-27]。此外,大多蓝宝石衬底晶向为C-plane(0,0,0,1),但为了制备性能优异的硅薄膜,一般会选取R-plane(1,-1,0,2)晶向的蓝宝石[28-29]。

1.3 激光和释光材料

纯蓝宝石清澈无色,是优良的激光基质材料,但其气泡缺陷会强烈影响光学性能和晶体着色。根据纯度和掺杂剂类型的不同,蓝宝石有多种颜色。红宝石的红色来自刚玉中的Cr3+,它产生了吸收可见光的电子跃进。杂质可以是颜色产生的直接原因,也可以通过化学作用共同产生颜色或改变颜色的对比度(饱和度)[30-31]。相反,在激光应用中,要避免晶体中颜色中心的存在。起始电荷、掺杂剂浓度、气氛和生长工艺对获得所需最佳光学性能的颜色具有重要意义[32]。

目前,各种晶体生长方法被用于生长大尺寸蓝宝石晶体,比如:提拉法(CZ)、热交换器法(HEM)、受控热萃取系统(CHES)和泡生法(KY)。其中,使用泡生法技术可生长大尺寸的钛掺杂蓝宝石小球[33]。借助泵浦方式的差异,学者们研发出了不同形式的钛宝石激光器,少量fs的激光器即可达到100太瓦左右的功率[34-35]。进一步,钛掺杂蓝宝石(Ti3+:Al2O3)具有优异的机械、热和光学性能,可使激光系统具有较高的平均功率和峰值功率。在蓝宝石中掺杂Ti3+使其具有较宽的发射带,可产生波长约为660~1 180 nm的可调谐激光器,从而产生小于10 fs的短脉冲激光器,是现存激光器所无法比拟的。这种基于啁啾脉冲放大(CPA)技术的放大器材料已广泛应用于高功率激光系统[36]。还有学者提出了Nd3+:蓝宝石激光器的制备方法,其特点是准连续输出波长为80 mW,波长为1 092 nm,斜率效率为3.9%,波长为2.6 m厚的平面波导几何形状[37]。此外,还有一系列掺杂的蓝宝石单晶热释光材料,如α-Al2O3:(Mg, Ti, Y)、α-Al2O3: Cr、α-Al2O3: C和α-Al2O3:(Si, Ti)。需要指出的是,α-Al2O3: C晶体用于制造热释光探测器,具有热释光灵敏度高,线性响应范围宽,可重复使用且无需退火处理等特点。

1.4 传感器

蓝宝石(α-Al2O3)是一种优良的近红外耐热光学材料,其单晶熔点可达到2 045 ℃,物理化学性能非常稳定,机械强度好,在0.3~4.0 μm波段具有良好的透光性。高温下红外材料的传输性能是个重要指标,而蓝宝石光纤是一种适用于高温环境的光波导。蓝宝石光纤温度传感器基于黑体辐射定律,通过测量探头的辐射强度,得到散热器的亮度温度。蓝宝石光纤温度传感器可由4个主要部件组成:传感探头、光波导、光电转换和放大部分和数据处理部分。所述系统包括黑体探头、光纤光波导、光电二极管、信号放大器、数据采集装置和数据处理软件[38-40]。蓝宝石光纤温度传感器采用接触式测温方法,即将传感器头直接放置在测试温度的环境中。其特点是体积小,能快速响应温度变化,与被测物体达到热平衡,因此该技术灵敏度高,可靠性良好。其中FPI(fabry-perot interferometer)是最早基于单晶蓝宝石光纤制备的高温干涉仪。一般的FPI传感器是借助蓝宝石折射率高(折射率可达1.75左右),并与空气接触后产生反射现象的原理制备而成[41-42]。随着激光器件与激光技术的发展,FBG(fiber bragg grating)传感器也由此诞生,其主要应用在高温传感领域。此外,飞秒和紫外激光写入技术也常用来制备FBG传感器[43-44]。随之研发的MI(michelson interferometer)也是一种高效的传感器,具有体积小、结构简单、精度高等特点[45]。

2 蓝宝石单晶增韧化研究进展

近年来,随着精密微加工技术的商业化应用,电子商用蓝宝石产品制造的重要趋势是小型化。虽然蓝宝石单晶材料的功能性正在逐步被挖掘,但其弊端也随之暴露。脆性高、韧性低,加工过程中会造成边缘断裂等问题已不可忽视。因此,如何在微尺度下增强单晶蓝宝石的韧性,达到高质量的加工效果,对微加工行业具有重要的参考价值。现阶段的加工方法几乎都集中在结构材料的制造上,虽有优越的机械强度,但未考虑到其是否会对单晶蓝宝石在光学性能等方面造成影响,故不适合对单晶蓝宝石直接增韧。综上,目前所做的强韧化研究工作主要集中在元素掺杂和粒子注入等方面。

2.1 掺杂合金元素法

向蓝宝石中掺杂合金元素是目前强韧化蓝宝石最普遍以及最有效的方法之一。一方面,由于蓝宝石晶体结构缺乏滑移系,剪切应力令位错发生滑移运动前,其值已大于微裂纹扩展临界应力,故出现了脆性断裂现象。因此,掺杂其他元素可使蓝宝石晶体产生严重的晶格畸变,从而提高微裂纹扩展的临界应力,起到增强的作用;另一方面,掺杂的合金元素会在后续的热处理过程中析出细小的第二相,这些第二相会阻碍裂纹的扩展,使裂纹发生偏转,延长裂纹的扩展路径,提高韧性。

将不同含量的石墨粉掺入α-Al2O3粉体中,通过温梯法制备了含不同碳浓度的蓝宝石单晶(图4),并对这些样品进行了机械性能的测试(表5)[46]。

图4 温梯法生长不同掺碳浓度蓝宝石单晶照片[46]

表5 不同碳浓度的蓝宝石单晶常温断裂韧性和断裂强度[48]

由表5可知,适当地添加碳元素可显著提高蓝宝石单晶的机械性能,碳含量为5×10-3时,与没有碳掺杂的蓝宝石相比,断裂强度提升54%,断裂韧性提升41%。由Griffith的微裂纹扩展理论,断裂韧性和断裂强度分别由式(1)和(2)计算[47]:

δ=(2Eγ/πC)1/2

(1)

K=(2Eγ)1/2

(2)

式中:γ是断裂表面能,C是微裂纹尺寸,E是弹性模量。掺杂的石墨碳在蓝宝石单晶中以二价离子碳(C2+)的形式进入Al2O3晶格间隙,C2+可对蓝宝石的开裂现象产生钉扎作用,并增大其断裂表面能。故在室温条件下,碳的掺入能大幅度增强蓝宝石单晶的力学性能。

胡克艳[48]采用泡生法制备了铁、钛共掺杂的蓝宝石晶体(图5)并进行了机械性能测试(表6和7)。

表6 泡生法技术生长不同晶体的力学特征

图5 (a)泡生法生长Fe、Ti蓝宝石晶锭和(b)Fe、Ti掺杂蓝宝石抛光后与白宝石对比

表7 泡生法生长不同晶体的断裂韧性变化特征

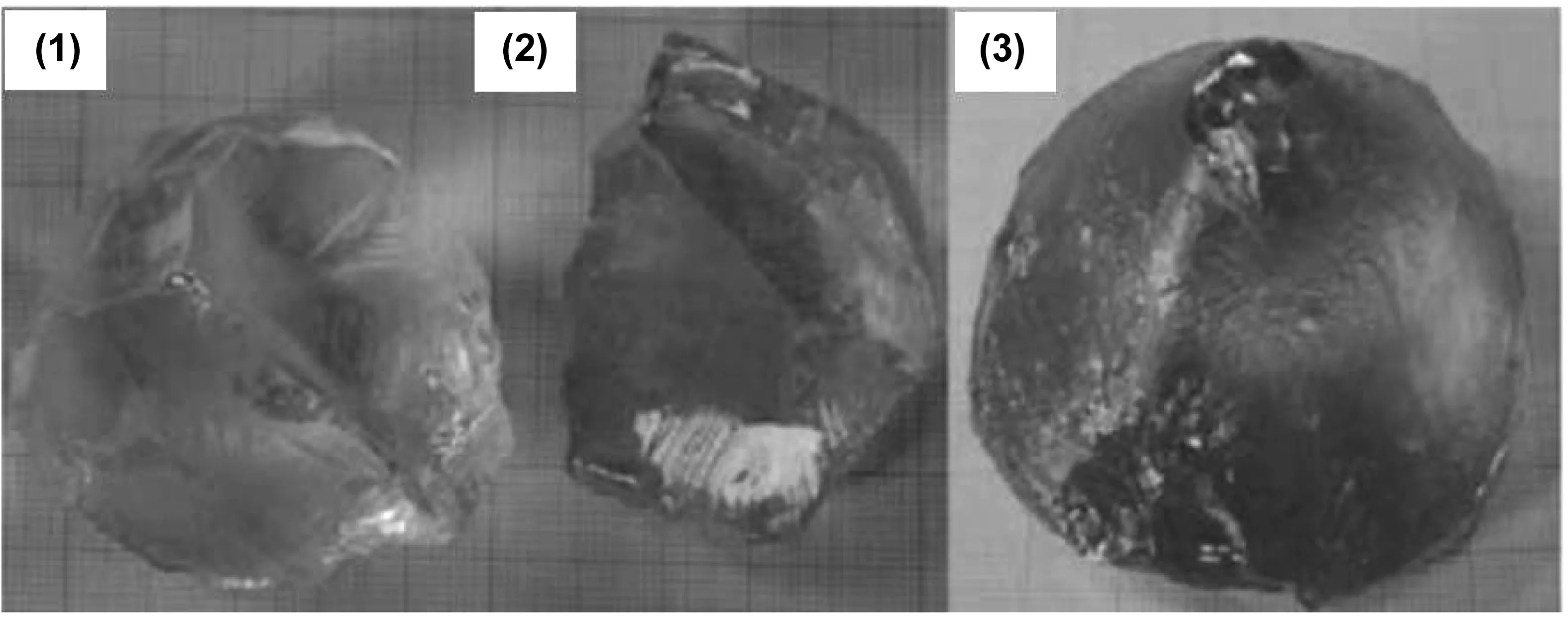

由表6和7可知,铁钛共掺杂可以显著提高蓝宝石单晶的力学性能。由于共掺杂的Fe3+(0.064 nm)、Ti3+(0.076 nm)原子半径较大,其不等径取代Al3+(0.053 nm)使Al2O3的晶格畸变度增大,畸变晶格附近产生新的应力场。晶体的断裂表面能和弹性模量也随之增大,因此也增强了材料的断裂强度和硬度。同时,铁钛共掺杂的方法还显著提升了蓝宝石的断裂韧性。从图6的形貌照片可看出,在1 450 ℃的高温下,通过时效产生的针状晶体,有益于增大蓝宝石单晶晶体的断裂韧性。这是由于经过原位时效处理的针状晶体对裂纹能产生桥联的作用,故可制止裂纹的发生。其次,它对裂纹的继续扩展也会产生偏转效应。比如,在第二相针状晶体遇到裂纹时,裂纹更倾向于顺着第二相针状晶体的方向生长,导致裂纹产生了偏转。值得一提的是,这个现象会导致裂纹生长路径变长,并消耗大量能量,因此会增大蓝宝石晶体的断裂能。图6(b)反映了针状晶体能够让裂纹在生长过程中产生偏转的现象,并因此增大晶体的断裂表面能。图6(c)说明了未掺杂的蓝宝石晶体的裂纹生长没有产生偏转。综上,通过退火与时效处理的Fe,Ti:Sapphire晶体可大幅度增强断裂韧性。

2.2 粒子注入法

上述研究中,元素的掺杂均是通过将预掺杂元素的粉末与α-Al2O3粉末混合后实现的。除此之外。粒子注入也是蓝宝石单晶强韧化的主要方式[49-51]。其中,向蓝宝石单晶中注入Cr+离子,注入深度仅为约0.16 μm时就可使其在室温下的抗弯强度提高约50%,硬度增加约35%[52-54]。此外,通过向蓝宝石中注入N或Ni离子可使其室温抗弯强度提升30%~50%[55]。Kirkpatrick[56]较为系统地研究了在不同温度下注入不同类型的离子对蓝宝石力学性能的影响。图7为在600和1 000 ℃下注入不同类型离子后蓝宝石的抗压强度。图8为注入不同类型离子后蓝宝石在300 ℃下环套环试验测试的弯曲强度。其研究结果显示,B+、Si+注入会使蓝宝石在300 ℃时的强度提升一倍。N2+、Fe+及Cr+离子注入也会使蓝宝石单晶的强度提升36%~69%。

图8 不同离子在300 ℃时注入直径38 mm、厚度2.0 mm的蓝宝石C面圆盘的环套环弯曲强度

2.3 其他强韧化方法

相对于掺杂增强相与提升韧性的传统方法,放电、微磨削、激光束和LIGA工艺等其他微加工方法具有更突出的增韧优势,主要表现在效率高、成本低、功能适应性强等优点。最新研究证明了这些工艺对硬脆材料具有较高的实用性,同时也取得了良好的加工效果。需要指出的是,微磨削可以改善硬脆与难切削材料的表面质量。另一方面,通过掺杂对脆性材料增韧已被证明是有效提高韧性的重要途径。其次,结合有机化学将具有增韧潜质的有机成分提取并掺杂至蓝宝石材料,也是一种可探讨的增韧方式。然而,一个合适的有机材料是这个结构最重要的因素。同时,该材料还需要满足单晶蓝宝石微元件的增韧效果和透光率要求[57-61]。

3 结 语

蓝宝石特有的性能已使其应用于广大领域,而开发新型蓝宝石功能材料将是未来发展的大趋势与研究热点。然而,蓝宝石韧性较差的问题亟需面对与解决。现阶段强韧蓝宝石单晶的方法主要是通过向蓝宝石单晶中引入不同元素的离子。这些离子一般是进入晶格间隙或与Al3+进行不等径取代,增加晶体畸变程度,提高晶体的模量和断裂表面能,进而起到强化和硬化的作用。同时,这些离子在热处理过程中会以细小第二相的形式析出,这会使裂纹在扩展过程中发生偏转并增加裂纹扩展路径,从而起到增韧的作用。

为进一步增强蓝宝石单晶的韧性,未来的研究工作可聚焦在以下几个方面:(1)不降低单晶蓝宝石光学性能的前提下,探索在微尺度范围内提高单晶其韧性的有效途径;(2)通过研究不同微结构蓝宝石的制备工艺,判断单晶蓝宝石的断裂行为和这些新结构的增韧效果;(3)可结合现行工艺有效地降低蓝宝石单晶的微磨削力,提高单晶的断裂韧性,总结出增韧效果的解析系数。总之,未来的研究工作应在满足不牺牲蓝宝石性能的前提下,对其进行适当的强韧化,并结合对产业的需求,进一步推动蓝宝石材料在各领域的应用。