煤化工变换冷凝液氨回收装置流程模拟和优化

刘小静

(北京石油化工工程有限公司西安分公司,陕西 西安 710075)

引言

煤化工厂变换工段,粗煤气在冷凝和洗涤过程中会产生含有NH3、CO2和少量H2S的变换冷凝液,目前多数企业采用汽提蒸氨法处理此股凝液,汽提后的酸性气放空或送火炬系统,汽提后的塔釜液回用气化装置。由于汽提气含水率较高,经常冒白烟,经火炬燃烧存在一定环保风险;汽提液由于氨氮含量高,氨味较大,回用气化装置后造成系统氨氮累积,导致相关管道及设备结垢、腐蚀严重,并使排往污水处理单元的灰水中氨氮偏高,影响污水处理系统的正常运行[1]。

为解决上述问题,借鉴国内炼厂含硫污水汽提的成熟工艺,单塔加压汽提侧线抽氨工艺被引入用于煤气化变换冷凝液的处理,将氨气、二氧化碳、硫化氢等成分从变换冷凝液中分离出来,从而解决变换汽提系统腐蚀结晶等问题[2],并回收其中的氨气制取氨水或液氨,从而实现废水零排放、氨回收综合利用的目标。且该工艺已被用于多家化工企业变换冷凝液氨回收装置中。

本文利用Aspen Plus软件,选用Elecnrtl模型,对一套处理量61 t/h的变换冷凝液氨回收装置进行模拟分析及参数优化,为流程工艺参数的确定提供参考。

1 流程简述

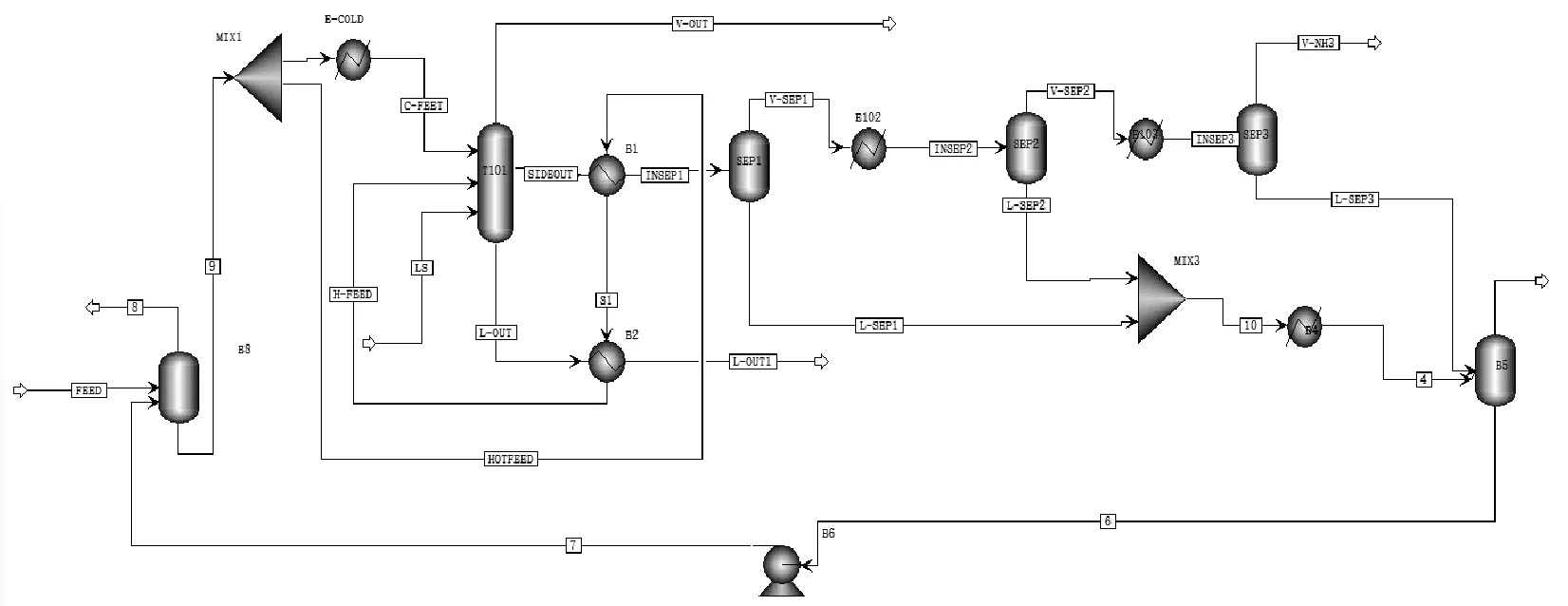

自变换工序来的变换冷凝液进入本装置脱气罐,经脱气后一部分作为冷进料预冷后进入汽提塔顶部,其余作为热进料分别与侧线气、塔釜净化水两级换热后,进入汽提塔中部进行汽提。塔釜通入1.0 MPa蒸汽作为汽提热源。塔顶最终排出以CO2为主、含有少量H2S等的酸性气排入企业火炬系统或者硫回收系统;塔釜合格液(氨氮含量<100 ppm)回用气化系统。

在汽提塔中段氨气富集区将含氨蒸汽侧线采出,经过三级冷凝冷却分离后得到富氨气,送至后续氨精制工序制取浓氨水或液氨,分离下来的分凝液则返回汽提塔重新汽提。变换冷凝液氨回收装置(单塔加压汽提、三级分凝系统)工艺流程见图1。

图1 氨回收装置工艺流程图

2 流程模拟

2.1 物性方法

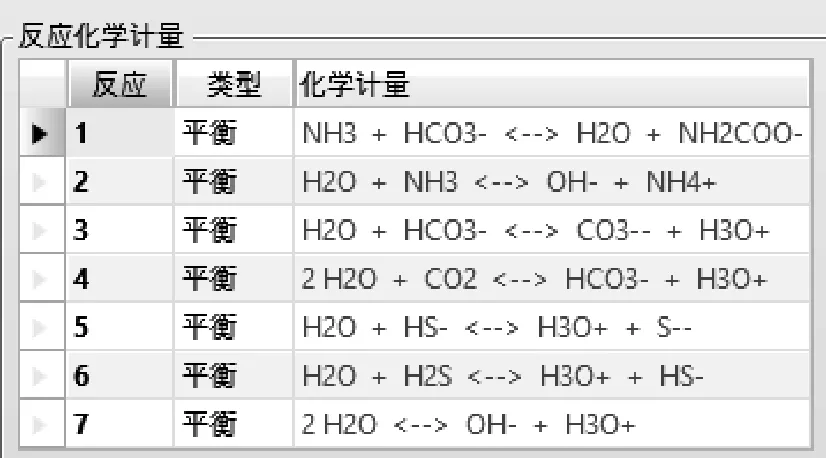

变换冷凝液是一个由H2S-NH3-CO2-H2O组成的四元体系,CO2、NH3、H2S都是挥发性弱电解质并能以不同程度溶解于水,构成H2S-NH3-CO2-H2O挥发性弱电解质水溶液,集化学、电离和相平衡共存的复杂体系。主要包含以下化学反应[3],见图2:

图2 主要化学反应

Aspen中设置了Elecnrtl模型。Elecnrtl是一种通用的活度系数计算方法,可以在较宽的电解质浓度范围内描述电解质水溶液体系及混合溶剂电解质体系,且该方法已广泛应用于含硫氨污水、煤气化废水汽提工艺的研发和改造。故本文采用Elecnrtl模型对氨回收装置进行模拟[3]。

2.2 主要参数

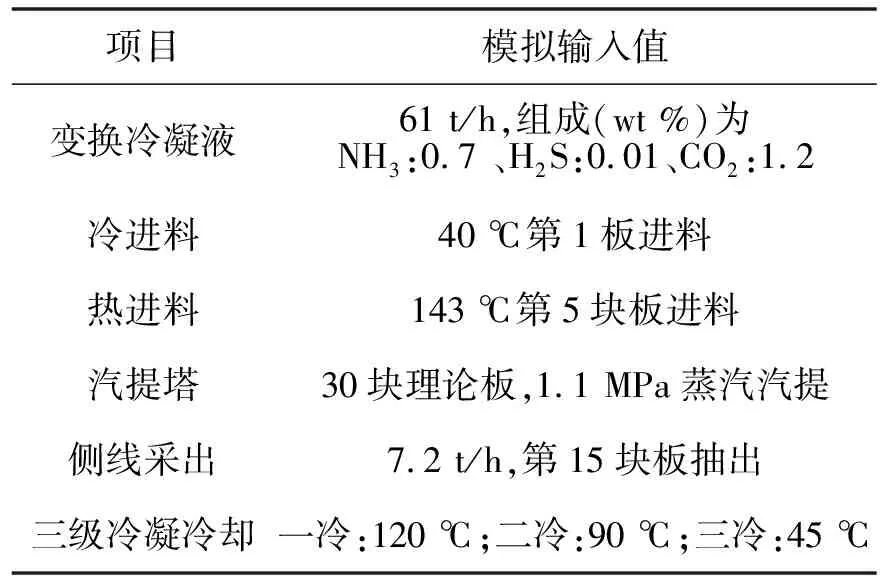

模拟采用的基础数据来自于某化工企业,基础数据及主要工艺参数见表1:

表1 基础数据及主要工艺参数

2.3 计算结果

由于该工艺流程具有以下特点,导致模拟计算时不易收敛:

(1)此流程为H2S-NH3-CO2-H2O挥发性弱电解质体系,该物系极性强,数学模型复杂,因此在模拟计算时较其他物系而言不宜收敛[4];

(2)此流程含有内外互相嵌套的循环回路,尤其是对汽提塔的计算不易收敛,因此在模拟计算时,需要通过经验值反复调试。

(3)热进料分别与侧线气、塔釜净化水两级换热后,进入汽提塔中部进行汽提。由于该换热网络的存在导致模型也不易收敛,在运行前可先不建立该换热网络,使用单物流换热器进行模拟,待模型收敛后再切换至双物流换热器。

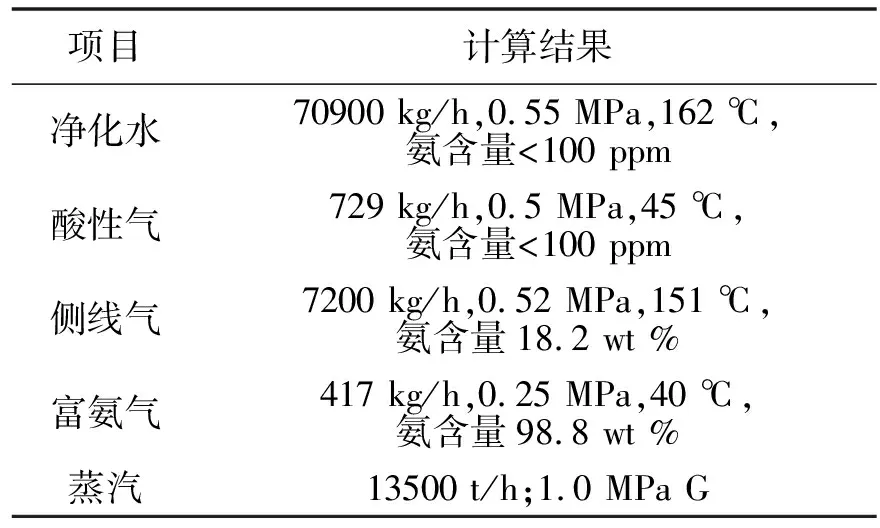

按照 2.2 主要基础数据进行模拟计算,经反复调试模型收敛成功。计算结果见表2:

表2 模拟计算结果

由以上计算结果可知,变换冷凝液经处理后塔釜液氨氮含量<100 ppm,酸性气氨含量<100 ppm,达到设计值;富氨气流量417 kg/h,氨含量98.8 wt %,氨回收率96 %,吨变换冷凝液蒸汽耗量221 kg/h,与设计值基本吻合。由于富氨气中含有少量硫化氢和二氧化碳,需送至后续氨精制工序进一步脱硫脱碳后制取20 wt %氨水或液氨。

3 结果分析

为了得到适合的操作参数及设计数据,可通过调整三级分凝条件、热进料位置、冷热进料配比、侧线抽出位置及侧线抽出量等参数,对氨回收装置操作参数进行优化[5]。

3.1 塔温度压力

单塔加压汽提压力通常控制在0.5 MPa~0.7 MPa,塔顶温度控制在50 ℃以下,以控制塔顶酸性气中氨和水蒸气的含量。冷进料量过少或温度过高,塔底供热过大,侧线抽出量不合适等都会影响塔顶温度,可通过调节以上参数控制塔顶温度。

3.2 塔侧线采出量及抽出位置

侧线抽出气体,约为塔底气相负荷的50 %,抽出比的大小对汽提塔的效果影响很大,如果抽出比太小,净化水质量会下降;如果抽出比太大,三级冷凝冷却循环液量增加,氨循环比增加,单塔气相负荷增加,不仅蒸汽单耗增加,产品质量也要下降。

侧线抽出位置一般选择塔内气相中氨浓度最高的踏板位置,可用Aspen软件通过灵敏度分析选择合适的塔板位置。由侧采位置处可将塔分为精馏段与汽提段,侧采位置降低,汽提段塔板数变少,塔釜液氨、二氧化碳、硫化氢含量增加;侧采位置升高,则相反。

3.3 冷热进料比

冷热进料比一般设计取0.25。在总进料量、侧线采出量、塔顶酸性气量不变的情况下,蒸汽能耗随冷热进料配比的下降而下降,但塔釜液中氨含量随着冷热进料比的下降而升高,所以,在保证塔釜液中氨含量达标的前提下,适当的减小冷热进料比可以降低蒸汽的消耗量。

3.4 三级分凝条件

经过三级分凝系统,侧线气中大部分水及硫化氢、二氧化碳溶解在分凝液中,经过分凝液增压泵返回汽提塔重新汽提,分凝后理论上可得到浓度为98 wt %以上的富氨气,送至后续氨精制工序脱硫脱碳。

三级分凝条件决定了各级分凝器的分凝液量的多少和分凝液浓度的高低,在抽出量一定的情况下,如果采用不同的分凝条件,尽管循环液的总量没有变,但各级分凝器的分凝液量和浓度会发生变化,总的分凝液的浓度就不同,因此氨的循环比也就不同。

3.5 氨循环比

氨循环量/原料水中氨含量,称为氨循环比,对汽提塔的氨负荷影响很大,如果氨循环比过大,要危及产品质量,增加蒸汽单耗,严重时还影响平稳操作,氨循环比的高低由分凝液的量的多少和浓度高低决定,分凝液的量的多少主要取决于侧线抽出比的大小,分凝液浓度高低主要取决于三级分凝条件,因此影响氨循环比的主要因素是抽出比和三级分凝条件。

4 结论

(1)模拟结果与设计值进行比对,数据基本吻合,因此利用Aspen Plus软件,选用Elecnrtl热力学模型对变换冷凝液氨回收装置中单塔加压汽提、三级分凝系统进行模拟分析是可行的。

(2)通过模拟分析可知,氨回收装置操作的主要影响因素有汽提塔温度压力、汽提塔侧线采出量及采出位置、冷热进料比、三级分凝条件、氨循环比等。选择合适的操作参数即保证汽提塔塔釜液、塔顶酸性气质量达标,又降低了能耗。

(3)单塔加压汽提侧线抽氨工艺处理变换冷凝液,回收氨制取氨水或液氨,加上在设计中通过合理的设备选型及材质选择,从理论和技术上可解决原变换冷凝液汽提系统腐蚀严重、变换冷凝液中酸性气含量高无法深入利用的问题,在解决腐蚀问题、环保问题、工艺问题的基础上,实现了变换冷凝液的综合回收利用。