活性氧化锌应用于子午线轮胎胎面配方

张宁,王宗环,吴洪阳,曹进忠,潘存孝,李海艳

(1.山东丰源轮胎制造股份有限公司,山东 枣庄 277300; 2.山东八亿轮胎制造有限公司,山东 薛城 277500)

欧盟对轮胎环保的要求日益严苛,以便降低橡胶工业发展对生态环境的影响,硫黄硫化体系中氧化锌这种助剂是不可缺少的硫化活性剂,氧化锌中可溶性锌化合物对水生物有害,对环保有负向作用。欧美有研究称,地下水中的锌多源于轮胎磨损和废轮胎的橡胶粒子,橡胶粉尘和粒子中含大量锌,会对水环境产生长期的不良影响,对环境有害。欧盟EcoZinc减锌计划要求胶料中的锌含量必须降到最低,因此减少轮胎胶料中氧化锌的用量,己迫在眉睫。

活性剂氧化锌(环保型)NC105采用全新特殊工艺生产,以活性氧化锌为包覆层,纳米碳酸钙为核,其比面积可达到20~30 m2.g,可作为轮胎中高效活性剂等量替代氧化锌,氧化锌含量可降低40%~50%,可达到欧盟REACH法规对锌含量的环保要求,是间接法氧化锌非常理想的替代品。在保持胶料综合性能不变的情况下,其环保特性和价格优势较为明显。本文主要研究活性氧化锌(环保型)NC105应用在子午线轮胎胎面胶配方中。

1 实验部分

1.1 主要原材料及助剂

NR天然橡胶 20#标准胶,TSR20泰国进口;黑炭黑N326,卡博特公司;硬脂酸SAD,益海嘉里投资有限公司;间接法氧化锌ZnO,淄博海顺锌业有限公司;抗撕裂树脂,山东摩尔化工有限公司;防老剂RD,山东尚舜化工有限公司;硫磺S、促进剂CBS 山东阳谷华泰化工股份有限公司,其他均为市售产品。

1.2 胎面混炼胶的制备

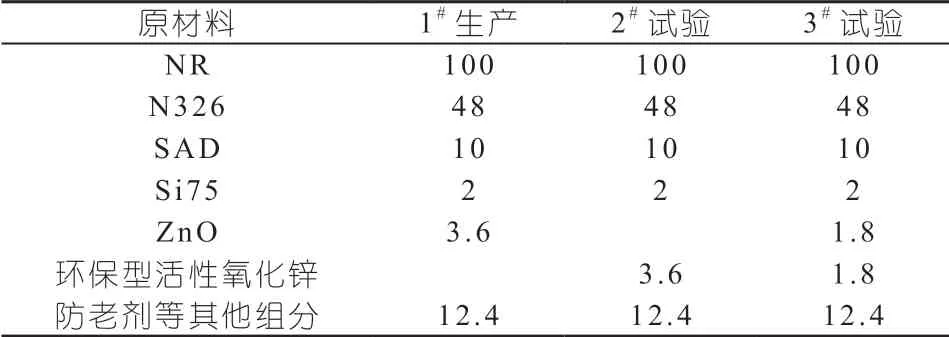

子午线轮胎胎面胶配方详见表1,其中1#配方为生产配方,2#、3#为试验配方,2#试验配方除用3.6份 活性剂氧化锌(环保型)NC105等量替代普通间接法氧化锌外,其他组分及用量与生产配方一致;3#试验配方:除用1.8份环活性剂氧化锌(环保型)NC105替代50%普通间接法氧化锌外,其他组分及用量与生产配方一致。

表1 胎面混炼配方

小配合混炼胶的制备:在密炼机(X(S)M-1.5X型密炼机,青岛科高橡塑机械技术装备有限公司)中加入橡胶,温度为70 ℃,转速为70 r/min,塑炼1 min后加入白炭黑和环保芳烃油V700,密炼120 s,在150 ℃排胶得到了母炼胶。然后在开炼机(XK-160型开炼机,青岛科高橡塑机械技术装备有限公司)上加入母炼胶、促进剂和硫化剂,然后混炼3 min出片后得到混炼胶,放置24 h备用。

大配合混炼胶的制备:

车间大料试验工艺采用SSM低温一步法炼胶工艺,天然橡胶(20#标胶)等生胶料与硬脂酸、硫磺、促进剂CBS、防焦剂CTP等小料在XM370型密炼机中进行预混合混炼,然后排胶到XM305型开炼机(双驱全自动)上,初步塑炼并压制成片,然后分流给4组全自动混炼开炼机进行进一步混炼,胎侧胶料在每组混炼开炼机上进行自动混炼,过程包含补充混炼、胶料冷却、胶料收取等步骤。

硫化胶的制备:采用平板硫化机(XLB-400-400型四立柱平板硫化机,青岛科高橡塑机械技术装备有限公司)进行硫化得到硫化胶,硫化温度为 155 ℃,压力为 16 MPa, 硫化时间为38 min。

然后测试各项性能,标准执行相应的国家标准。

1.3 测试与表征

间接法氧化线和活性剂氧化锌(环保型)NC105的 物 理 性 能 分 别 按 照 GB / T3185—2016、 GB / T19589—2004 进行测定;硫化特性按照 GB/6584 —1996进行测定;门尼黏度按照 GB/T1232.1—2016 进行测定;硬度按照 GB T531.1—008 进行测定;拉伸性能按照 GB/T528—2009进行测定;撕裂强度按照 GB /T529—2008 进行测定;炭黑分散等级按照 GB/T60302006 进行测定;屈挠龟裂性能按照 GB / 13934—2006 进行测定。

2 结果与讨论

2.1 物理化学数据分析

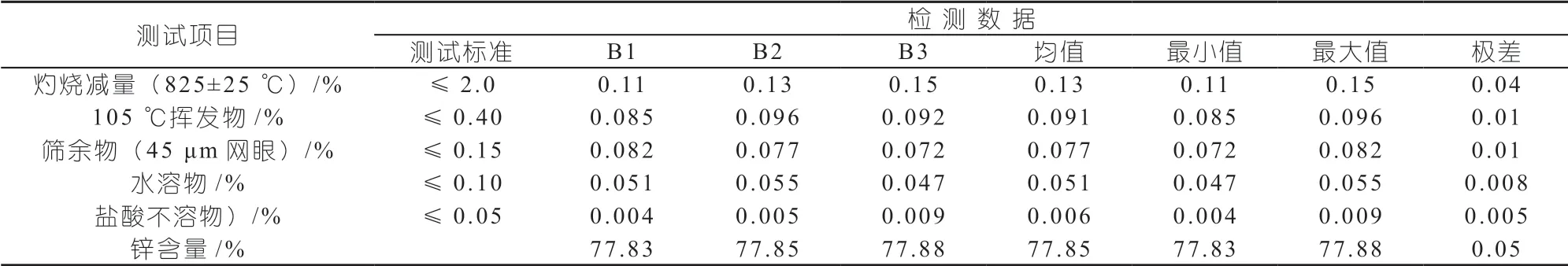

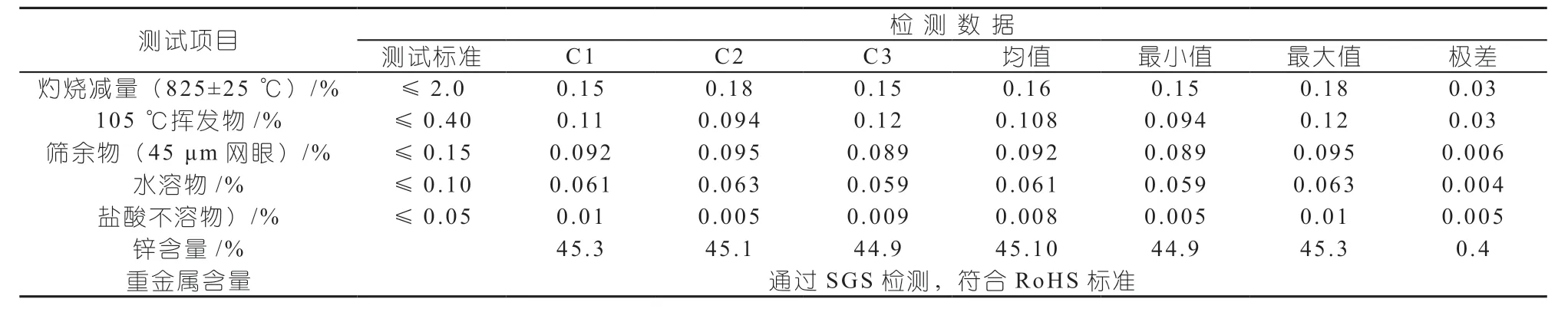

间接法氧化锌和活性氧化锌(环保型)NC105均为白色粉末,其的物理和化学性能,详见表2(间接法氧化锌的物理和化学性能标准及检测结果)和表3[活性氧化锌(环保型)NC105的物理和化学性能标准及检测结果]。

从表2、表3我们可以看出,间接法氧化锌和活性氧化锌(环保型)NC105的物理和化学性能均达到企业标准要求,且后者的重金属含量符合《关于限制在电子电气设备中使用某些有害成分的指令》(RoHS)要求,同时锌含量明显比普通间接法氧化锌低,且比表面积远大于间接法氧化锌。

表2 间接法氧化锌的物理和化学性能标准及检测结果

表3 活性氧化锌(环保型)NC105的物理和化学性能标准及检测结果

2.2 小配合试验

2.2.1 胶料的硫化特性

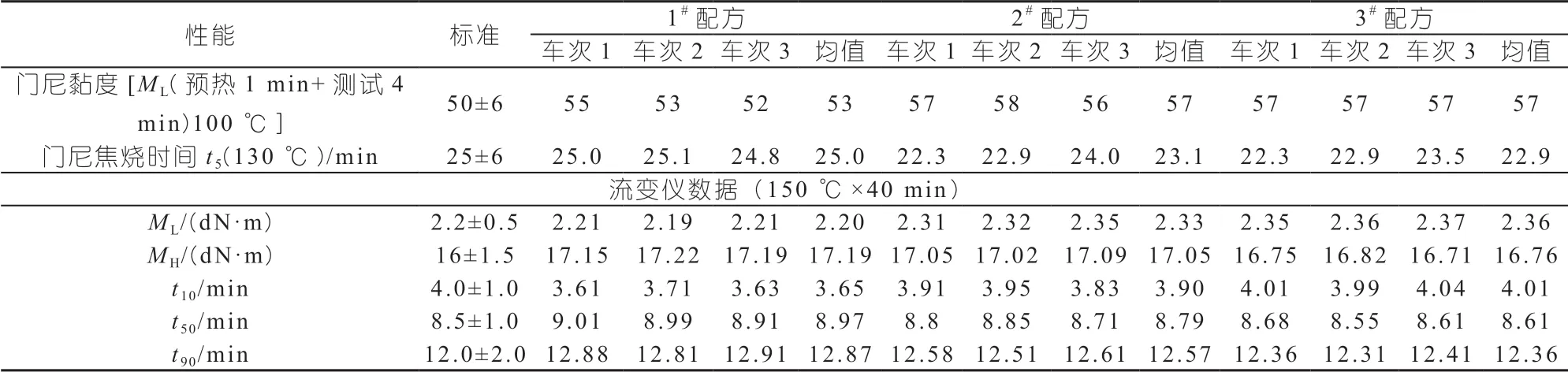

混炼胶硫化特性如表4所示。

从表4我们可以看出,与生产1#配方胶料相比,2#试验配方和3#试验配方胶料的门尼黏度高3个值;ML略高,MH略低,t10略高,t50和t90略低,总体数值变化不大。说明硫化速率与生产配方基本接近。

表4 小配合试验胶料的硫化特性

2.2 胶料的物理性能

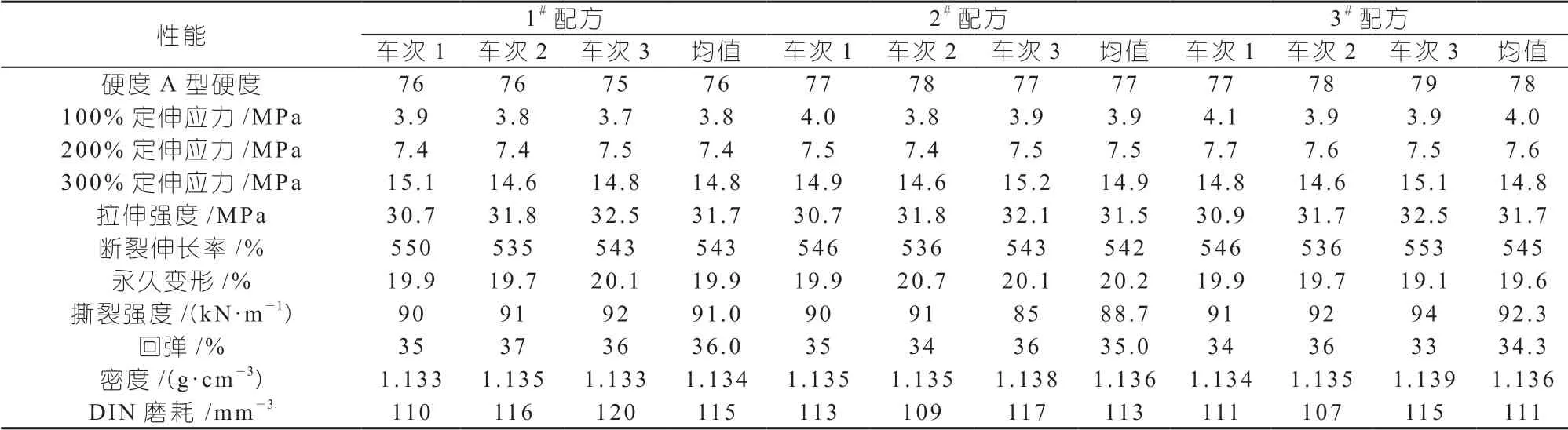

硫化胶料的物理性能如表5所示

从表5我们可以看出,与生产1#配方胶料相比2#试验配方和3#试验配方胶料的邵尔A型硬度值略高1~2个值;100%定伸应力、200%定伸应力、300%,定伸应力数值略有提高,但差异很小;拉伸强度和断裂伸长率无明显变化;永久变形2#试验配方略佳,撕裂强度3#试验配方略佳,回弹性略微降低,磨耗性性试验配方略优于1#生产配方。

表5 小配合试验胶料的物理特性

2.3 大配合试验

2.3.1 大配合胶料的硫化特性

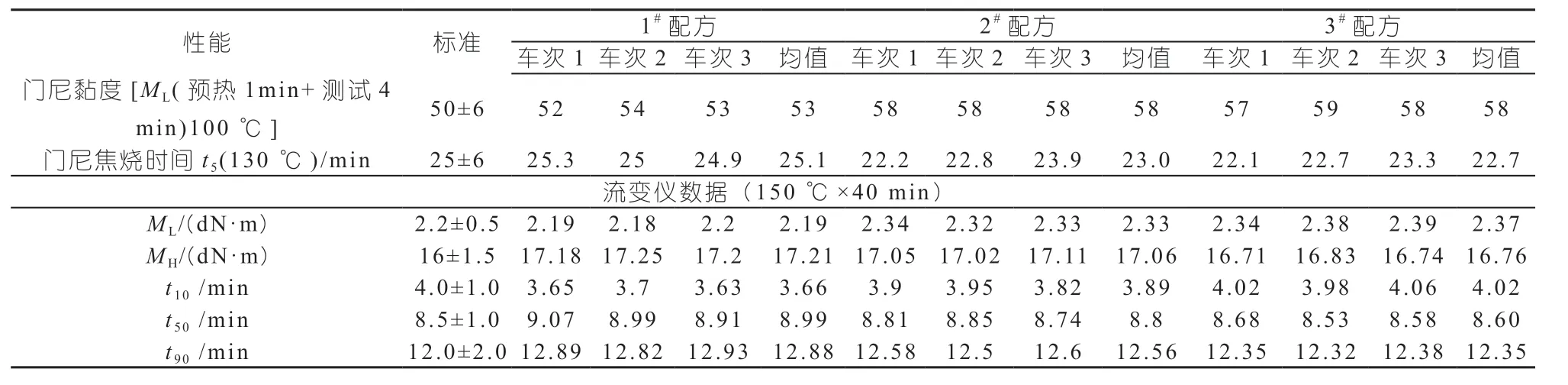

从表6我们可以看出,与生产1#配方胶料相比,2#试验配方和3#试验配方胶料的门尼黏度高5个值,加工性能略有降低;ML略高约为6%~8%,MH略低约为1%~2%,t10略高,t50和t90略低约为4%,总体数值变化趋势与小配合一致,说明硫化速率与生产配方基本接近。

表6 大配合试验胶料的硫化特性

2.3.2 大配合胶料的物理性能

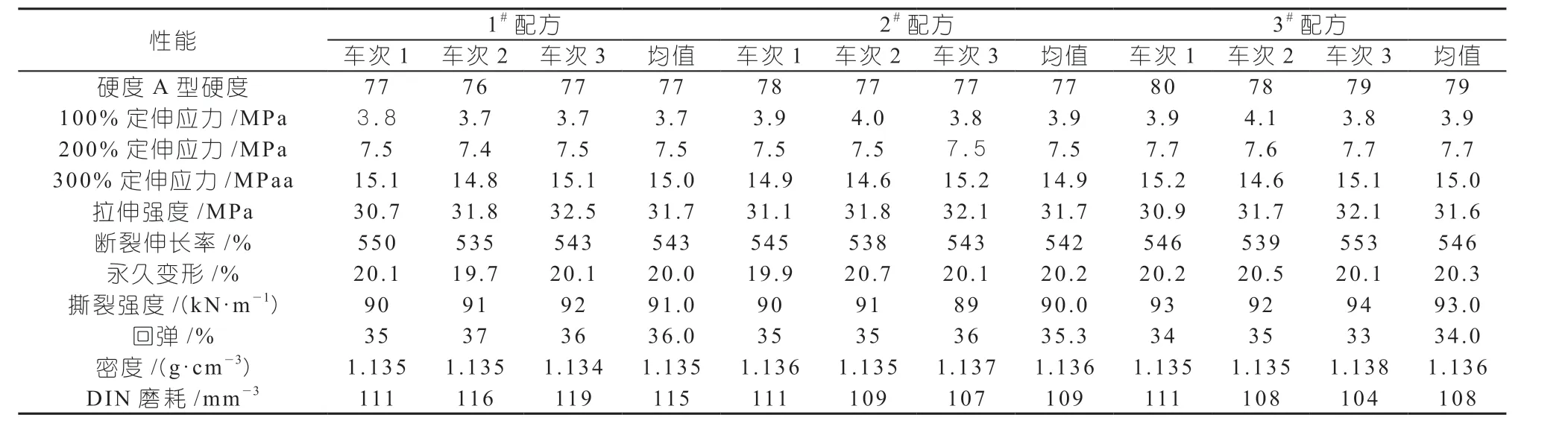

从表6我们可以看出,与生产1#配方胶料相比,3#试验配方胶料的邵尔A型硬度值略高1个值;100%定伸应力略高约为5%、200%定伸应力略高约为2.7%、300%定伸应力无差异;拉伸强度和断裂伸长率无明显变化;永久变形2#试验配方略佳,撕裂强度3#试验配方略佳,回弹性略微降低约为2%~5%,磨耗性性2#试验配方和3#试验配方,略优于1#生产配方提升约为5%~6%。试验结果表明,1#生产配方、2#试验配方和3#试验配方,胶料的各项性能基本处于同等水准,与生产配方胶料差异不明显,且部分性能优于生产配方,耐磨性从胶料性能判断约提升5%~6%。

2.4 成品、工艺性能

终炼胶料分别进行半部件的压出、成型、硫化等制造工序未发现异常反馈,试验配方压出过程生产正常,试验配方胶料半制品部件压出表面平整光滑、尺寸稳定、粘性以及气体率均满足现场生产工艺要求;成型、硫化制造生产工艺良好,试验配方半制品接头粘性和胎坯挺性良好。试制的成品轮胎,按照国家标准进行耐久性能测试,试验表明:轮胎耐久测试运行47 h未损坏(国家标准≥47 h),满足国家标准要求。

表7 大配合试验胶料的物理特性

3 结论

(1)试验测试结果显示,活性氧化锌(环保型)NC105等量替代间接法氧化锌应用在子午线轮胎胎面胶配方中,胶料的各项性能无明显差异变化,可保证成品轮胎的使用性能,且从胶料磨耗性能方面分析,其性能提升约5%~6%。

(2)从环保角度考虑,活性氧化锌(环保型)NC105等量替代间接法氧化锌应用在子午线轮胎胎面胶配方中,可减少约为32%的锌含量,可有效降低轮胎中重金属的含量,满足环保需求,可有效的应对欧盟法规。