南京市建宁西路隧道工程钻孔灌注桩首件工程施工总结

于 天

(南京市公共工程建设中心,江苏 南京 210000)

1 工程概况

1.1 项目简介

南京市建宁西路隧道工程,横穿南京长江大桥南接线高架桥。项目起点RK8+706 至终点RK9+292,含南接线高架桥桩基托换,总长度约586 m,其中明挖暗埋段339 m,敞开段190 m,路基段57 m;基坑宽25.47~19.8 m,泵房位置宽27.7 m;基坑开挖深度19.5~1.1 m。隧道设3 道封堵墙,分为A、B、C,3 个独立的基坑,桩基托换位于A 基坑。第一道封堵墙位于RK8+706(本标段与相邻标段的分界点);第二道封堵墙位于RK8+811;第三道封堵墙位于RK9+000。如图1所示。本工程临近待建南京地铁9 号线大桥南路站,该站基坑与本标段基坑水平距离1~12 m,其东侧端头井与隧道共用4 幅1 000 mm 地墙。

图1 施工总平面布置图

1.2 桩基托换

建宁西路隧道与南京长江大桥南接线高架桥交节点(现四平路广场),既有南接线高架桥4#、6#桥墩位于隧道明挖基坑南北两侧,紧邻基坑;5#桥墩位于隧道基坑内。由于大桥南路高架桥既有桥墩桩基采用预制方桩,且桩长仅约19 m,节点位置基坑开挖深度已达19 m 左右,为确保隧道施工时大桥南路高架桥能正常运行,须在基坑施工前,对高架桥基础进行加固托换保护。桩基托换方案如图2 所示。

图2 桩基托换方案平面图

本工程钻孔灌注桩钻孔范围内的土层由上而下依次主要有:②-1b2-3 粉质黏土、②-2d-c2-3 粉土夹粉砂、②-3d1-2 粉砂、③-2b2-3 粉质粘土、②-4b2-3 粉质黏土、③-3b1-2 粉质黏土、③-4b2-3 粉质黏土、③-4d1-2 粉细砂、③-4e2 含卵砾石中粗砂、⑦-1 泥岩、⑦-2 泥岩、砂质泥岩、⑦-3 泥岩、砂质泥岩、⑦-3-1 泥质砂岩、砂岩(破碎)、⑦-3-2 泥质砂岩、细砂岩。

首件灌注桩,桩径Ф1000,设计桩顶标高5.7 m,桩底标高-43 m,有效桩长48.7 m。钢筋笼主筋采用HRB400 直径25 mm 钢筋共24 根,加强箍采用HRB400 直径20 mm 间距2 m/道,HPB300 直径10 mm光圆钢筋,加密区间距100 mm、非加密区间距200 mm。混凝土采用C30 水下混凝土。

2 首件工程施工的目的

检验经审批的施工方案是否合理、可行,选用的机械设备是否适合当地的地质条件,各项检测指标是否满足施工技术规范和设计图纸的要求,以便进一步完善施工方案、机械组合、施工工艺流程等。

3 施工准备工作

3.1 施工资源配置

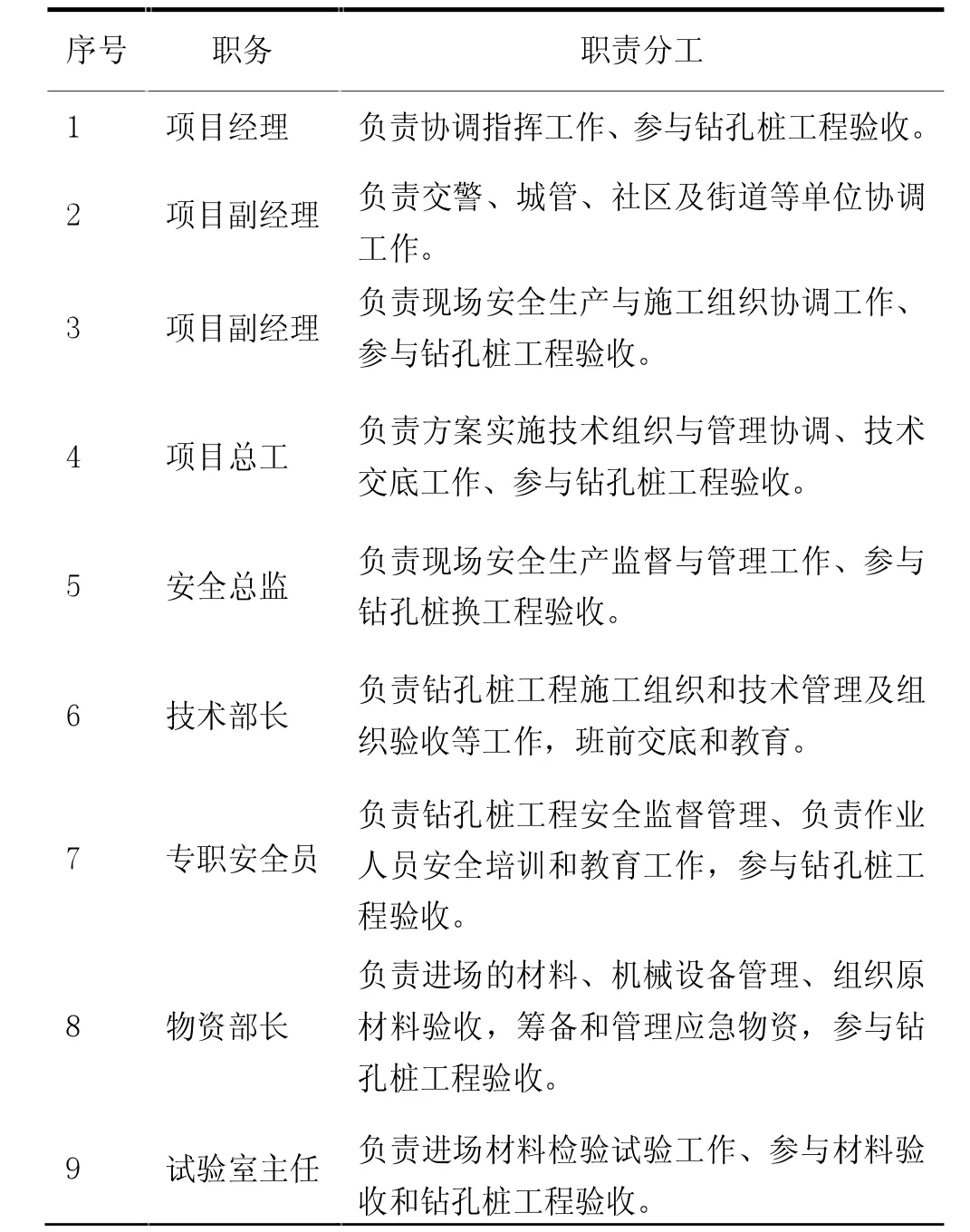

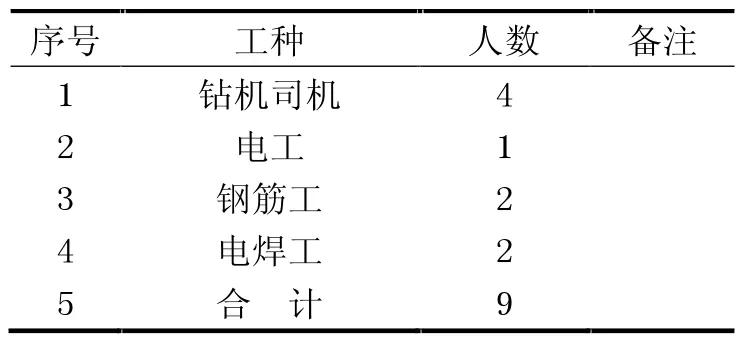

施工单位管理人员配备见表1,劳动力资源配置见表2。

表1 施工单位管理人员配备

表2 劳动力资源配置

3.2 机械仪器配置

具体机械仪器配置见表3。

表3 机械仪器配置

钻孔桩施工技术方案已通过审批。施工测量交接桩复测已经完成,进场人员已进行了技术交底和安全交底,三级安全教育培训均满足规定要求。进场钢筋原材料、焊接试件经检测均已合格。混凝土配合比通过了确认。采用GPS-10 型回旋钻机。钢筋笼制作完成并验收合格,满足开工条件。

4 施工工艺流程及施工过程

4.1 施工工艺流程

钻孔准备→桩位测量放样→埋设钢护筒→钻机就位→钻进→成孔→测量孔深、孔径、孔形等→第一次清孔→吊装钢筋笼→第二次清孔→灌注水下混凝土。

4.2 首件施工过程记录

10 月18 日开始制备泥浆,泥浆采用黄土拌制。开钻前测试泥浆指标为:黏度29s,比重1.3。

10 月19 日13:23 开钻,18:12 钻孔至40 m 塌孔回填黄土,重新钻孔。测试泥浆指标为:黏度31s,比重1.46,含砂率31%(钻孔过程中采用除砂器进行除砂)。

10 月20 日2:31 累计钻孔至45 m,钻孔速度开始缓慢,现场取样渣,经分析钻至含卵砾石中粗砂,于6:17 累计钻孔至46.8 m(以每小时20 cm 速度钻进,至最后1 小时进尺10 cm,到彻底钻进不动)。进行样渣取样,经判别为岩层,满足入岩要求。

累计第一次钻进时间约5 h,第二次钻进时间约12 h,成孔总用时17 h。

开始运输及吊装钢筋笼。高架桥下低净空钢筋笼共20 节(3.5+2.25*19+0.95),8:37~17:55,钢筋笼吊装完成。钢筋笼采用机械连接及下放用时7.5 h,吊装总用时9 h。钢筋笼下放完毕后实测孔深43 m,沉渣3.5 m。

18:00-18:42,导管下放完,二清时间为18:25~21:56,清孔沉渣30 cm,测试泥浆指标为:黏度21s,泥浆比重1.2。

22:44 开始浇筑混凝土,至10 月21 日00:14 完成钻孔桩的灌注,浇筑用时约1.5 h。混凝土设计方量38 m3,实际浇筑38 m3。

5 首件工程施工中存在的问题和采取的措施

由于对本工程现场实际地质情况、钻杆选型研究不到位及现场施工条件创造不足,在首件工程的施工中存在不少问题。下面就各流程存在的不足及应对措施作以下记录。

问题1:成孔过程中,泥浆含砂率偏大。

改进措施:配备泥沙分离器,可及时清除泥浆中过量的砂子,降低泥浆含砂率,保证成孔质量。如图3所示。

图3 泥浆分离器使用

问题2:配浆原料准备不足,现场配浆所需的黄土材料存放不足。

改进措施:浇筑黄土存放坑,保证造浆原料数量满足施工进度要求,同时可预存2 根桩所需的材料以应对无法及时进料等突发状况。如图4 所示。

图4 现场设置造浆黄土存放池

问题3:钢筋笼制作时存在主筋布距不均匀、加强箍焊接长度不足,箍筋漏焊脱焊现象。

改进措施:加强对钢筋工的教育和管理,提高工人质量意识;重视钢筋笼验收工作,对不符合要求的钢筋笼及时整改。箍筋间距问题采用画线或卡尺等方式,严格控制箍筋间距使之符合设计要求。

6 关键技术总结

6.1 泥浆制备

泥浆采用优质黄土造泥浆,在第一次清孔前控制泥浆的比重在1.25~1.3 以内,黏度在30~32s 之间。在下导管后的第二次清孔孔底泥浆比重1.25~1.4。

6.2 埋设护筒

孔口护筒采用6~8 mm 钢板制作,内径比桩径大20~40 cm,护筒埋深不浅于2 m。护筒与土层相接处用粘土夯实,护筒顶部宜高出施工地面30 cm。护筒顶面中心平面偏位小于5%,护筒的垂直度控制在1%以内。

6.3 成孔

钻机就位后保证钻杆垂直。开钻时,低档慢速钻进,钻到护筒下1 m 后,再以正常速度钻进。注意护筒内保持一定数量的泥浆方可钻进,每台钻机配备两套泥浆泵轮换使用,经常检查排浆系统,加速泥浆循环。在钻进过程中,对不同的土层采用不同的钻速、钻压、泥浆比重和泥浆量。在砂土、软性土及不同土层交界面等容易塌孔的土层采用低档慢速钻进,同时提高孔内水头,加大泥浆比重,防止塌孔。钻孔应保证一次成孔,中途不得停顿。

6.4 第一次清孔

清孔时要保持孔内水头,防止塌孔,在钻进至设计深度后,稍稍提起钻头,循环清碴,使残存钻碴不断浮出。

清孔标准符合下列规定:孔底500 mm 以内的泥浆相对密度小于1.3,含砂率≤8%,黏度≤28s,灌注水下混凝土前,孔底沉碴厚度≤100 mm,若不满足要求,还需二次清孔。

6.5 钢筋笼制作及下放

钢筋笼骨架焊接前先根据设计图纸放样下料,做好焊接平台,钢筋骨架分段加工,高架桥下低净空钢筋笼共20 节(3.5+2.25*19+0.95),钢筋笼严格按设计和规范要求制作。钢筋笼安装入孔时和上下节笼对接施焊时,应使钢筋笼保持垂直状态,对接钢筋笼时应两边对称施焊,双面焊接焊缝长度大于5d,单面焊接焊缝长度大于10d。每节钢筋笼焊接完成需报监理验收,合格后再进行下一节钢筋笼的下放及焊接工作。

6.6 导管安装

导管用φ250 mm 的钢管,每节长2.5 m,配1~2节长0.5~1.5 m 短管,由管端粗丝扣、法兰螺栓连接,接头处用橡胶圈密封防水,施工前对导管作水压和接头抗拉试验。

6.7 二次清孔

在第一次清孔达到要求后,由于要安放钢筋笼及导管,至浇注砼的时间间隔较长,孔底又会产生沉碴,所以待安放钢筋笼及导管就绪后,再利用导管进行第二次清孔。清孔标准是对围护桩孔深达到设计要求,孔底泥浆密度1.25~1.4,复测沉碴厚度在10 cm 以内,此时清孔就算完成,立即浇注砼。

6.8 水下混凝土灌注

灌注连续进行,中途停歇时间不超过15 min,在整个灌注过程中,导管在埋深控制在2~6 m 之间,由专人测量导管埋置深度及管内外面的高差,填写水下浇注记录。灌注完成后水下的浇注面宜高出桩顶设计高程的50~100 cm,以保证桩顶的强度质量,避免因桩头强度达不到设计要求引起的质量问题,另外浇筑全过程应当及时记录备案。

7 结束语

本文通过首件施工验证了既定钻孔桩施工方案的可实施性,并总结首件中的不足之处,加以改进提高,为后续钻孔桩施工提供了有价值的数据和经验。