三元前驱体母液废水处理工艺技术研究

文_石柯 中伟新材料股份有限公司

合成三元前驱体时,需要在氮气的保护下,把镍盐,钴盐和锰盐按适当比例混合,再升温至55℃左右,加入氨水调节反应pH值在10.5~11之间,氨水在整个合成工段还起到了络合作用,可以络合镍、钴、锰离子,降低镍、钴、锰离子与氢氧根的结合速率,保证三元前驱体材料(NixCoyMn(1-x-y)OH)中镍、钴、锰的合理配比,以满足产品要求。把上述反应完全的物料经过滤后,即得到三元前驱体母液废水。

三元前驱体母液废水中含有未反应的镍、钴、锰等重金属、高浓度氨氮和高浓度的硫酸钠盐分。传统的脱氨氮工艺,如化学沉淀、折点加氯、硝化反硝化等,不能满足国家和地方的环保要求;传统的石灰除重工艺也存在除重不彻底,产生大量废渣无法处理的情况,因此需要更高效的处理方式。而三元前驱体母液废水处理工艺为汽提脱氨→板框除重→蒸发脱盐三个工艺模块,可将母液废水中有价资源“吃干榨尽”,满足企业的正常生产和当地政府的环保要求。

三元前驱体母液废水处理工艺可从合成工段产生的母液首先进入汽提脱氨工艺,该工艺段可以回收氨浓度约20%的氨水;然后进入板框除重工艺,除重后的固体渣含有大量的镍、钴、锰等有价金属,可以返回到前端经浸出、除杂、萃取后,回用到前驱体合成工段;最后是蒸发脱盐工艺,盐的主要成分是硫酸钠,可用于其他企业的生产经营,蒸发产生的蒸馏水回用到生产前端的用水单元中。

1 汽提脱氨工艺技术研究

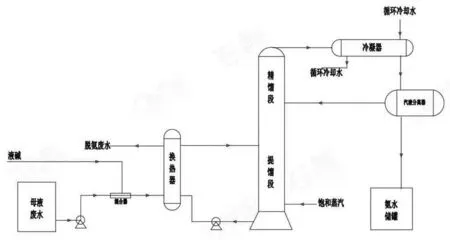

汽提脱氨主要是把废水中的氨氮以氨气的形式从废水中分离出来,因此需要改变外界条件来削弱氨与水的结合能力,主要是pH值和蒸汽温度。汽提脱氨工艺中用到的主要设备是脱氨精馏塔,分为预处理系统、脱氨系统和氨回收系统,设备布局如图1所示。

图1 汽提脱氨工艺设备布局图

1.1 预处理系统

母液废水首先在预处理系统中投加浓度为20%液碱,经管道混合器充分混合后,使pH值升高到11.5以上,再与脱氨后的废水进行换热,把温度提升至90℃左右,进入脱氨系统。

1.2 脱氨系统

经预处理后的母液废水从塔的中上部进入汽提精馏塔,进料段以上为精馏段,以下为汽提段,废水沿塔内填料下降,饱和蒸汽(180℃,0.3Mpa)从塔底进入,沿塔内填料上升,蒸汽用量为0.1t/m3废水,废水刚开始接触蒸汽时,废水中的氨在液相中的平衡分压大于蒸汽中氨的平衡分压,因此废水中的氨不会逸出进入气相,同时蒸汽冷凝进入液相,在废水向下流动,蒸汽向上流动的运行过程中,不断建立气液平衡,氨不断挥发逸出,到塔底时,废水中的氨越来越少,在塔底的脱氨废水进入脱氨产水罐。按照上述工艺运行参数控制,母液废水中的氨氮浓度从3000~4000mg/L降至20mg/L以下。分别在不同时间段取10个水样进行检测,进、出水氨氮浓度对比结果如图2所示。

图2 汽提脱氨工艺进、出水氨氮浓度对比图

1.3 氨回收系统

逸出的含氨蒸汽向上流动进入氨回收系统,塔顶聚集浓度较高的氨蒸汽(115℃,0.1Mpa),氨蒸汽从塔顶出口进入冷凝器冷凝为氨水,从而可以回收氨浓度约20%的氨水,用于生产前端调节pH值用。

2 板框除重工艺技术研究

板框除重工艺由反应罐、斜管沉淀池、板框压滤机等组成。母液通过汽提脱氨之后,废水中的氨氮以氨气的形式逸出,镍钴锰氨的络合物失去氨,从而变成游离态的镍、钴、锰离子,在高pH值的废水体系中,迅速形成镍、钴、锰的氢氧化物沉淀;根据溶解-平衡常数,为了进一步回收镍、钴、锰,在反应罐中投加浓度为10%的硫化钠溶液,按1%的投加量进行投加,反应时间控制在15min左右,搅拌转速控制在40~60r/min, 沉淀时间控制在4h左右,反应完成后进入斜管沉淀池进行固液分离,上清液经稀硫酸回调pH值至9~10之间,进入蒸发脱盐系统;底泥经过板框过滤,滤液与斜管沉淀池的上清液一起进入板框除重产水罐,滤渣的主要成分为氢氧化钠镍钴锰和硫化镍钴锰,可返回前端与原料一起经浸出、除杂、萃取等工艺后,回到前驱体材料合成工段继续使用,保证有价资源“吃干榨尽”。

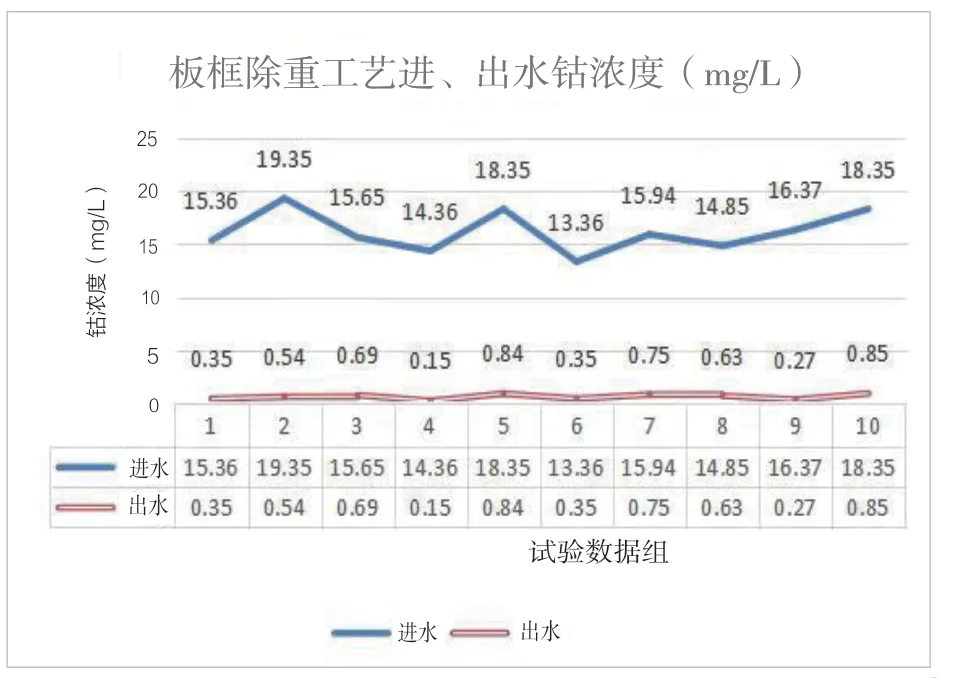

按照上述工艺运行参数控制,板框除重工艺可使废水中的镍、钴、锰浓度由原来的10~30mg/L降低至1mg/L以下。试验分别在不同时间段取10个水样进行检测,进、出水镍、钴、锰浓度对比结果如图3、图4、图5所示。

图3 板框除重工艺进、出水镍浓度对比图

图4 板框除重工艺进、出水钴浓度对比图

图5 板框除重工艺进、出水锰浓度对比图

3 蒸发脱盐工艺技术研究

蒸发脱盐系统主要分为三部分,分别是降膜蒸发器、强制循环蒸发器和蒸馏水回收系统。

3.1 降膜蒸发器

废水与蒸汽冷凝水在换热器中换热至接近沸点温度后进入降膜蒸发器,降膜蒸发器顶部为布料盘,中部为换热列管,废水经布料盘均匀布料后,在换热列管内均匀布膜,废水在列管下降过程中与壳层经空气压缩机加压提温的二次蒸汽和补充一部分鲜蒸汽(当二次蒸汽压力温度、压力不够时)进行换热并逐渐蒸发,废水加热后的蒸汽与未完全冷凝的蒸汽进入汽液分离器,液体在降膜蒸发器内循环,蒸汽进入强制循环蒸发器壳层。废水经降膜蒸发器浓缩至接近饱和浓度约28%后,通过转料泵进入强制循环蒸发器进一步蒸发浓缩至晶体析出。

3.2 强制循环蒸发器

在降膜蒸发器中浓缩至饱和溶液的废水进入强制循环蒸发器,废水在强制循环蒸发器管程流动,壳层为降膜蒸发器的二次蒸汽,废水经壳层加热后进入结晶分离器沸腾蒸发,蒸汽进入空气压缩机,经加压提温后,进入降膜蒸发器壳层再次利用,浓缩晶浆在结晶分离器底部育晶,待分离器内硫酸钠晶体浓度达到约23%左右,通过晶浆泵转至离心机进行固液分离,液体回到强制循环蒸发器,固体进行烘干后,即为硫酸钠盐。根据测算,1t前驱体产品大概可以产生1.5t的硫酸钠盐。在蒸发器内产生的浓液定期排出并委外处理,冷凝后的蒸馏水进入蒸馏水回收系统。

3.3 蒸馏水回收系统

蒸馏水进入蒸馏液罐,经过精密过滤器过滤掉颗粒较大的悬浮物后,进入超滤膜,超滤的回收率约90%,可产生约90%的淡水进入超滤产水罐,约10%的超滤浓水返回蒸馏液罐,超滤产水罐经保安过滤器后,进入高压反渗透,高压反渗透回收率约80%,可产生约80%的淡水进入纯水罐,纯水罐的电导率小于30μs/cm,可满足前驱体材料溶解工段用水,约20%的反渗透浓水返回超滤。

4 废水处理运行成本

三元前驱体母液废水处理过程中运用了三种工艺,在成本核算阶段,也分三个模块进行核算。在不考虑人工和设备折旧的情况下,汽提脱氨工艺的成本主要为电费和蒸汽费。根据相关试验及经验,每立方母液废水的电耗在4~6kW之间,蒸汽耗量在80~100kg,少量药剂费为液碱费用;板框除重工艺主要为电费,每立方母液废水电耗在2~3kW,少量药剂费为硫化钠费用。蒸发脱盐工艺的电耗在50~52kW,蒸汽用量约40~50kg,少量药剂费用为阻垢剂、还原剂等费用。由于药剂费用在整个处理成本中的占比极小,所以药剂费合并在电费中统一核算。电价按0.7元/ kWh计,蒸汽按0.2元/kg计,按具体核算见表1。

表1

5 结语

综上所述,三元前驱体母液废水处理流程包含汽提脱氨、板框除重、蒸发脱盐,三种工艺均考虑了最大化的资源再利用,汽提脱氨中回收氨水,可回用到前端生产工艺调节pH值;板框除重产生的滤渣可返回到前端与粗原料一起浸出、除杂、萃取后,回用到三元前驱体材料的合成中;蒸发脱盐产生的硫酸钠盐可供给其他企业经营使用;产生的蒸馏水经膜处理后可回用到前端生产工艺用水。三元前驱体母液废水处理工艺产生的有价副产品进一步节省了水处理成本,企业可结合自身生产情况,选择相对应的工艺,实现经济效益与环境效益的双丰收。