基于双模态控制信号检测的烟丝牌号站监控系统的研究

张振峰,张帅帅,李祥斌,王芯蕊,周立峰,蒋盼盼,林 琼

(1.南华大学,湖南 衡阳 421001;2.山东中烟工业有限责任公司青州卷烟厂,山东 青州 262500;3.江苏华正环保科技有限公司,江苏 徐州 221131)

在我国烟草行业坚定实施 “大品牌、 大市场、大企业” 发展战略,不断打造中式卷烟品牌的背景之下,研究者们不断对卷烟设备及生产过程进行优化改进。 文献[1] 为解决卷烟供丝过程中存在的烟丝造碎大、 出料不均匀、 产生扬尘影响生产环境等问题,对供丝系统进行了优化改进。 储丝柜出料方式采用柔性出料装置代替拨丝辊,将打击式出料改为柔性出料; 配丝装置采用筛分式分配圆盘替代离心式匀丝圆盘,可以有效分离出碎丝和烟末。 文献[2] 和文献[3] 为解决风力送丝和配丝过程中产生的烟丝分层及造碎率较高等问题,提高烟丝输送过程的控制能力,改造了风力配丝装置,取得了较好效果。 文献[4] 为解决卷接机组开机台数较少情况下集中风力系统过度冗余而造成的能源浪费等问题,利用模块化、 柔性化设计理念和管道切换技术,对卷接机组布局以及除尘系统的运行数量等进行了研究与改进,较好地解决了能源浪费严重等问题。 文献[5] 针对卷烟厂支管定量补风烟丝输送系统和梗签收集系统各自的特点,为了弥补支管定量补风烟丝输送系统运行能耗较高的不足,将梗签收集和烟丝输送复合成一个系统,利用烟丝输送系统的补风量作为梗签收集风量的一部分,以达到稳定送丝风速、 降低系统负荷的效果。

本文根据卷烟厂的生产需求,针对不同牌号卷烟产品的风力送丝系统进行研究。 采用风力送丝系统将喂丝机内的烟丝输送到卷烟机内,再进入卷烟工序,传统方式下,喂丝机与卷烟机之间的管道都是采用硬管进行连接的,更改起来费时费力,生产调度也非常繁琐,有时甚至需要停产进行调整。 面对市场变化的卷烟产品需求,烟丝牌号站的作用越来越明显,烟丝牌号站的需求也越来越多。

1 烟丝牌号站的基本结构及功能

烟丝牌号站可实现每台卷烟机与每台喂丝机的自由连接,能最大限度地减少卷烟机更换生产牌号时的工作量,甚至单人在短时间内就能完成。

烟丝牌号站安装在喂丝机与卷烟机之间的送丝管区域,主要由喂丝机端接口站、 卷烟机端接口站、 内部直管、 S 弯管、 高位管道悬吊结构、 低位管道支撑结构、 管道存放架、 管道密封盖等组成。

烟丝牌号站基本上都是基于独特的网格线设计,即确定输入口与输出口后,连接方式唯一。 各条送丝管路的连接均遵循这一独特的网格线设计原理。 进管和出管分别位于两个高度不同的平面内,且进管与出管间的交角为90°。 一路进管与其对应的出管之间的连接通过一套S 弯管实现。 一套S 弯管由两个90°弯管构成。 借助系统性的设计方案,各管道部件为预生产的管道,结构简单,尺寸标准,可实现各路送丝管道的任意切换。

2 烟丝牌号站监控系统的研究

2.1 研究意义

在安装有烟丝牌号站的场合,牌号站内管道可自由连接,能够便捷切换。 烟丝牌号站采用信号检测、 自动控制和图形监控等技术,在烟丝输送过程中确保烟丝不错牌、 不混排,避免造成生产事故。

2.2 烟丝牌号站更换管道遵循原理

若烟丝牌号站入口端接口(从喂丝机的各管道接入) 数量为n,出口端接口 (接出至各卷烟机)数量为m,且n≥m≥1,根据排列组合的原理,理论上可实现的管道连接的数量为N=Pnm(n≥m≥1)。可知,随着n,m 的增加,N 的数值也将非常大。

2.3 监控系统

建立一套基于PLC 的自动监控系统,将信号采集至负责检测管道连接状态的PLC 内,通过PLC的运算及判断,使监控系统能自动判定管道的连接状态,将信号转化为易于识别的图形或文字符号。这些符号显示在人机互动界面 (Human Machine Interface,HMI) 上,操作人员可根据生产需要调整各喂丝机和卷烟机间的连接,并将实时需求及实际连接状态显示在屏幕上,如出现连接故障时,及时进行报警提示,指导操作人员进行修正。 为实现上述功能,监控系统的实施方案如下。

a) 物料入口端与料管、 料管与料管及料管与物料出口端等部件之间通过法兰连接。

b) 每根管道上均附着一根金属副管,副管内含一根信号导线。

c) 操作人员根据控制系统的提示,在烟丝牌号站内进行管道切换,一旦某根管道连接完成,该管道的入口端与出口端之间将形成电气导通状态。

d) 某根管道形成电气导通状态时,同时触发两个继电器状态发生改变。

e) 控制系统采用双模态控制信号检测方式,实时捕捉各个继电器触点的状态,一旦捕捉到变化的状态,会立即计算出接通的入口端和出口端的对应关系。

f) 实时向操作人员展示喂丝机与卷烟机的连接状态,并与预设的信息进行比对,及时判断管道连接是否正确,一旦出现问题,立即发出声光报警,并进行图文提示。

g) 排除故障后,提示操作人员进行人工确认,恢复正常。

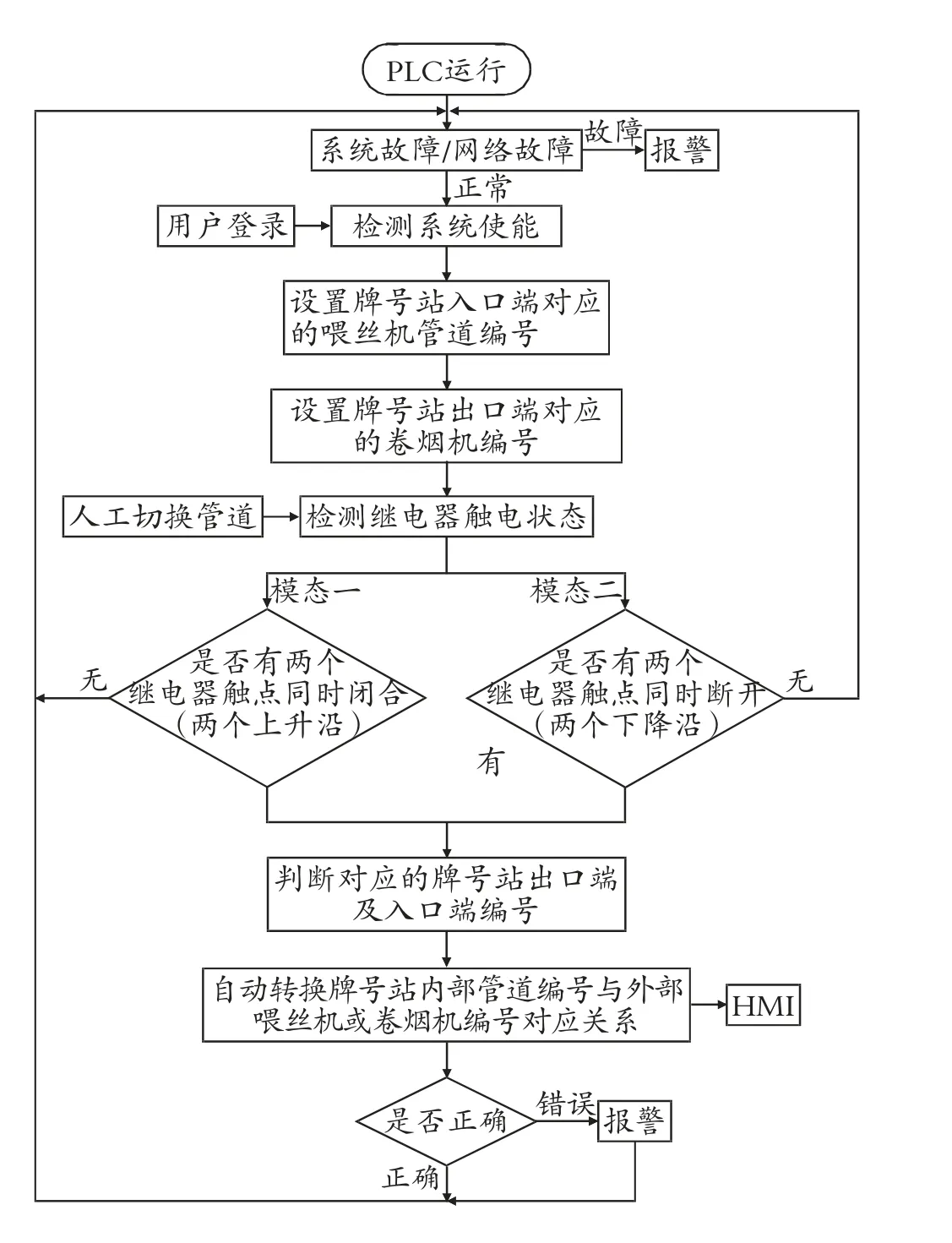

2.4 双模态控制信号检测

2.4.1 检测说明

模态一: 当牌号站内某根管道连接好之后,丝管上附着的副管内导线会同时导通,并同时接通且只能接通两个继电器KAx 和KBy (同时出现两个上升沿)。

模态二: 当牌号站内某根管道断开之后,丝管上附着的副管内导线会同时断开,并同时断开且只能断开两个继电器KAx 和KBy (同时出现两个下降沿)。

模态一和模态二中均有两个继电器信号同时发生变化,继电器KAx 和KBy 分别对应该管道入口端和出口端,通过继电器的编号可判断该管道所对应的入口端和出口端编号,并与预设的编号进行比对并显示结果,并采用不同的声光及图文进行提示。 双模态控制信号检测原理见图1。

图1 双模态控制信号检测原理图

2.4.2 控制流程图

双模态控制信号检测流程见图2。

图2 双模态控制信号检测流程图

2.5 人机互动界面设计

人机互动界面上可显示更换烟丝牌号过程中用的全部数据,并留有需要输入设置参数的接口,便于操作人员随时进行查询、 比对及判断故障原因。烟丝牌号站监控部分界面见图3。

图3 烟丝牌号站出口端HMI 设置界面

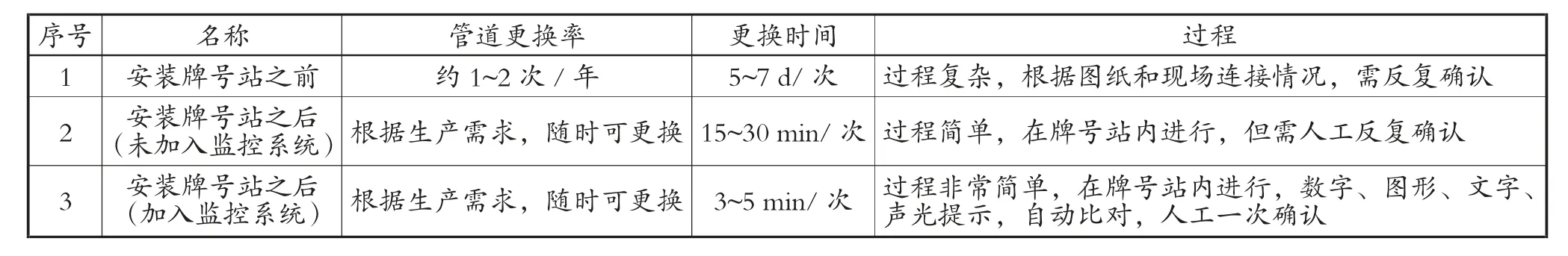

3 使用效果

本文对有无烟丝牌号站及监控系统等几种情况的使用效果进行对比分析,结果见表1。

从表1 可知,在安装牌号站并加入监控系统的情况下,更换烟丝牌号更加便捷、 准确,一旦出现问题,操作人员及检修人员能及时得知并进行相应处理,避免发生严重的生产事故。

表1 使用效果对比

4 结论

1) 本文介绍了烟丝牌号站的基本结构及功能等,分析了调整烟丝牌号时烟丝牌号站监控系统的重要性及其信号判断的复杂性。

2) 提出了一种基于双模态控制信号检测的烟丝牌号站监控系统,该系统可准确判断管道连接状态,并进行信息监控及故障诊断,缩短了判断及处理时间。

3) 实践结果证明,该系统高效、 准确,具有很好的实用价值和指导意义。