关于TGS 窑对钢铁厂产能置换优化的研究

张亚魁,郭明军

燕山钢铁厂现有8 座140m3气烧竖窑,于2006 年建成投产,煅烧工艺装备及环保设施均按照当时行业要求及国家政策相关标准建设。随着生产工艺的进步及钢铁产业的升级,现有的气烧竖窑面临工艺装备落后、能耗高、设备陈旧、自动化程度低、环保排放不达标等问题,亟需进行升级改造。在国家推动钢铁等行业超低排放改造的工作任务要求下,燕钢结合本公司实际情况,拟在新区1#窑主控室南侧,置换新建一座TGS 活性石灰窑,逐步淘汰现有的气烧竖窑。

为了符合国家环保要求项目建设以提高资源、能源利用率为核心,降低能源、水资源消耗,将污染物发生量降到最小。在优先考虑减少资源、能源消耗和污染物产生的基础上,实现资源的高效利用和循环利用,最大限度减少废弃物排放。再结合现有的实际生产需求,燕钢现有300m2烧结机3 台,180T 转炉4座,在实际生产过程中,上述两个生产系统需要消耗大量的白灰。因此保证高质高量的优质白灰对整个钢铁厂稳顺生产十分有必要,TGS 窑生产技术成熟、产品质量稳定、能耗低、环境友好,采用高炉煤气生产稳定可靠,其装备自动化控制水平高,在国内已有多个工程的使用经验,技术上是可行的。

TGS 窑是燕山钢铁公司适应自身发展需要的新建项目,公司有多个大型工程项目的建设经验,各职能机构及专业部门配备齐全,工程建设、生产组织、技术质量管理等工作均有高素质的专业技术人员,与工程建设的总包单位及施工单位同步管理,还可降低人力和管理成本,组织上是可行的。

1 能耗分析

1.1 概述

本工程主要建设内容包括1 座日产550t/dTGS 石灰窑以及相应的原料、成品及公辅设施。车间内载能体为燃料、电、新水、氮气等。TGS 窑煅烧工艺合理,其结构设计巧妙,极大限度地利用了热量,就竖窑系统而言,仅有三处热源因温度不高(热焓低)或回收困难而散失,具体为:

(1)成品出料温度<150℃。

(2)经烟囱排出废气温度<170℃。

(3)窑壳散热,一般在40℃左右,最高不大于100℃。

除上述三处热量散失外,其余热量均得到充分的回收利用。

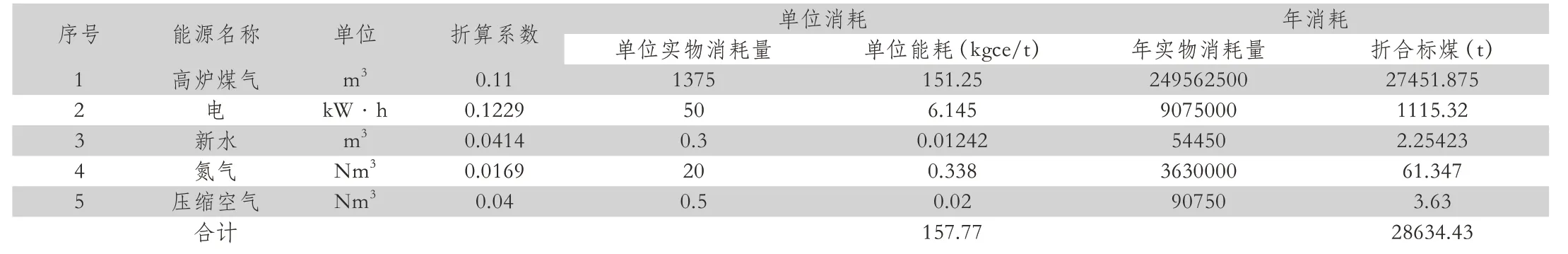

TGS 窑的工序能耗仅为157.77kgce/t 灰,而目前国内绝大部分老式石灰竖窑煅烧工序能耗大体在230kg ~250kg 标煤/t灰左右,比较起来节能效果在30%以上。

为了能够在生产过程中降低能源消耗在保证选用设备达到生产要求时,要选用达到国家一级能效标准的产品及设备。

1.2 能耗计算

由上述能耗计算表可见,车间工序能耗为157.77kgce/t 灰。

2 原料和燃料

2.1 原料分析

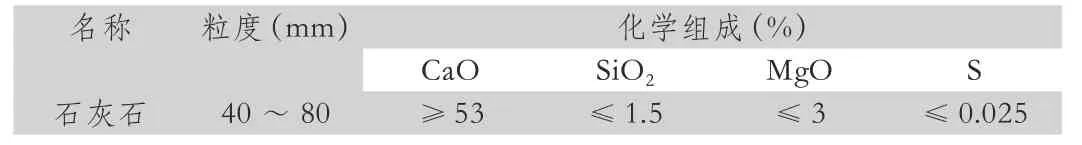

TGS 窑所用原料为经破碎、筛分后粒度为40mm ~80mm合格的石灰石。

表2 石灰石理化指标表

石灰石采用PS530 及以上石灰石,石灰石850℃热膨胀小于1.5%。

石灰石煅烧过程中,在分解反应、温度差、压力等条件的作用下,石灰会发生爆裂现象。爆裂可分三级,表面有轻微裂纹,为轻度爆裂;裂纹宽度超过2mm,深度超过厚度的二分之一,为中度爆裂;裂为两块以上,为重度爆裂。轻度爆裂不影响石灰的产量、质量;中度爆裂不应超过1/10;重度爆裂不允许。

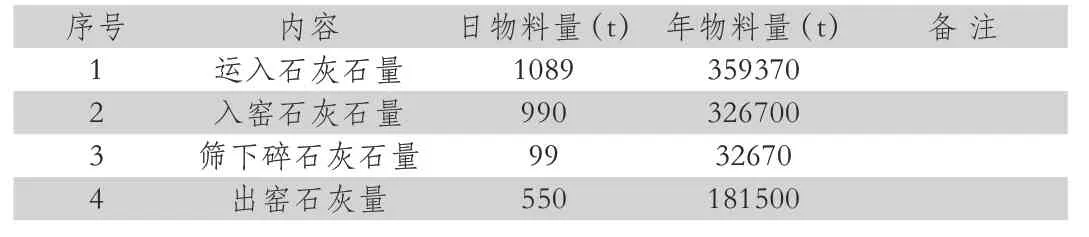

石灰石/石灰物料平衡计算参数:

(1)生产能力:550t/d。

(2)年工作日:330 天(每天3 班8h 制)。

(3)年出窑石灰量:181500t。

(4)入窑的单位原料消耗量:1.8t 石灰石/t 石灰。

(5)原料石灰石筛分损失率:10%。

石灰石/石灰平衡下表。

表1 项目能源消耗表

表3 物料平衡表

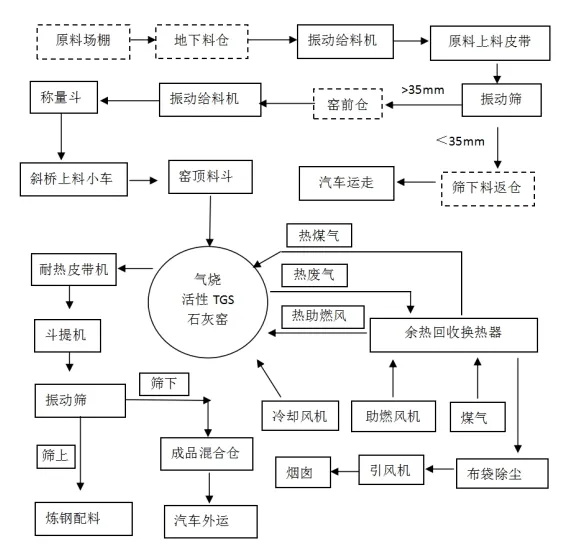

图1 TGS 窑各子系统工艺流程图

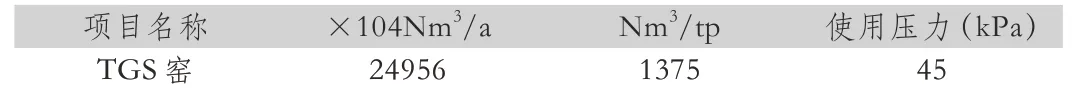

2.2 燃料分析

石灰车间所用燃料为高炉煤气,供石灰窑焙烧,高炉煤气发热值约为3200kJ/Nm3。高炉煤气由厂区高炉煤气管道送来,在煤气加压站加压后送往石灰窑。高炉煤气总单耗按4.40GJ/tp设计,按年产18.15 万吨产品计算,高炉煤气消耗量见下表4。

表4 高炉煤气消耗量一览

3 工艺流程

总平面布置。

(1)总平面布置原则。满足工艺流程要求,物料顺向短捷,布置紧凑合理,动力及除尘设施尽量靠近用户,满足国家有关规范要求。

(2)设施组成。石灰窑系统主要由以下设施组成:受料槽、碎料仓、窑前仓、窑本体、风机房、卷扬机、成品仓、通廊等工艺建构筑物;以及电气楼、煤气加压站、原料袋式除尘器、成品袋式除尘器、竖窑烟气袋式除尘系统、循环水泵房、净环水水池等公辅设施。

(3)平面布置。石灰窑系统平面布置依据工艺流程、物料流向、场地大小、与周边规划设施的关系等条件综合考虑。

将TGS 石灰窑布置在1#套筒窑东侧场地,新建设施受料槽、碎料仓、窑前仓、窑本体、风机房、卷扬机等布置在现有原料大棚区域。根据现场踏勘,1#套筒窑配电主控室东侧由北到南依次布置受料槽、碎料仓、窑前仓和石灰窑本体;石灰窑本体正南侧布置风机房,正东侧布置卷扬机,成品仓紧邻经二路布置。除尘系统、电气楼及煤气加压站就近布置在各用户点周边,原料棚利用现有厂房。对现有石灰石原料大棚紧靠1#套筒窑成品仓处进行改造;拆除部分炼钢配料棚。

整个石灰窑生产工艺流程合理,物料流向顺畅便捷,并结合了场地的特点。动力、除尘、等公用辅助设施靠近负荷中心,有效缩短外部管线长度,利于节省投资,功能清晰,布置紧凑。

以上各工序相互配合,协调工作,可以稳顺的生产高质高量的白灰

4 污染控制措施

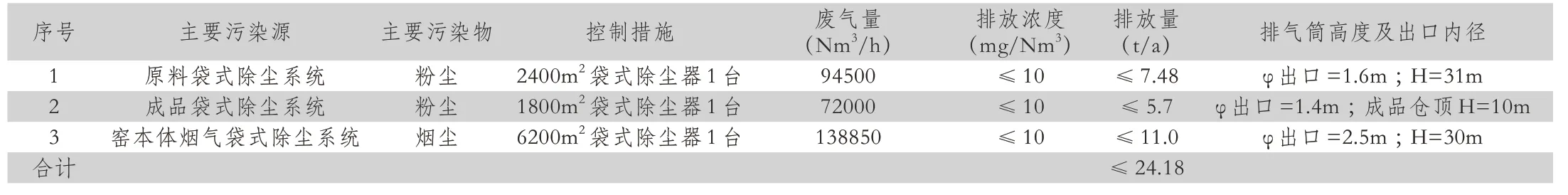

4.1 废气

根据设计规模和工艺特点,按照环境保护标准要求,设计对本工程废气产生点采取污染控制措施,具体如下:

(1)对散发粉尘的工艺设施采取有效的尘源密闭措施,同时设置机械抽风,以控制粉尘外逸。

(2)选用先进高效的脉冲袋式除尘器设备对含尘气体净化处理,除尘设备捕集下的粉尘全部回收利用。

(3)生产使用高炉煤气作为燃料,SO2来源主要为原料中的硫含量,其含硫非常少,且CaO 本身是一种脱硫剂,能与SO2反应生成CaSO4,TGS 窑烟气中SO2能达标排放。设置先进高效的袋式除尘器设备对TGS 窑烟气进行净化,而后通过烟囱排放。

本工程废气污染控制措施及排放情况见表5。

表5 钢铁厂产生废气排放情况及控制措施

表中结果说明,在落实本工程采取的废气治理措施后,本工程污染物排放浓度满足《炼钢工业大气污染物排放标准》(GB28664-2012)的规定和业主的有关要求(除尘排放≤10mg/Nm3)。

4.2 废水

本工程循环水系统用水最高日1680m3/d;生产新水系统最高日240m3/d;生活水系统最高日8m3/d。生产新水主要供给除尘系统用水、循环系统补充水及各平台车间清扫地坪等。

排水采用雨、污水分流制。

生活污水经化粪池处理后排入厂区生活污水管道进入总厂污水处理系统处理,其它洗涤废水就近排入厂区雨水明沟。原料受料槽等车间的地下积水设置排污泵直接排至厂区雨水排水系统。

4.3 固体废物

废渣主要来自石灰石筛分的废料,废料有汽车外运或者是采用皮带机直接送到所需的使用场所,可作为烧结生产原料或建筑用材料;窑原料袋式除尘系统收集的粉尘通过刮板机输送至碎料仓回收;成品袋式除尘系统收集的粉尘通过刮板机输送至成品矿仓回收;竖窑烟气袋式除尘系统收集的粉尘通过刮板机输送至窑成品皮带回收。上述除尘系统的除尘灰全部都能够在下道工序中使用和消耗,因此,不会产生固废情况。

本项目所产生的生活垃圾在厂内收集后,由环卫部门统一收集处理处置。

4.4 噪声

本工程主要噪声污染源包括罗茨风机、引风机、加压机及振动筛分设备等。本工程优先选用低噪声设备或自带消声器的设备;对振动性强噪声安装设备实施基础隔振或减振;对噪音较高的工作场所设置隔音房;大型除尘系统风机出口配备消声器;振动筛分设备为自动控制,操作岗位远离噪声源等。

通过采取以上措施,可大大减少噪声对周围环境的影响,厂界噪声可达到《工业企业厂界环境噪声排放标准》(GB12348-2008)3 类标准要求。

5 结果与讨论

5.1 TGS 窑所产高质量白灰对下道工序的益处

TGS 窑采用高炉煤气为燃料生产高品质活性石灰,能有效利用钢铁企业富余的低热值煤气,其能源利用效率是其他窑型无法相比较的。除此以外,因产品为优质活性石灰,用于炼钢可缩短转炉吹炼时间、减少活性石灰和萤石消耗、提高钢水收得率、延长转炉炉衬寿命;其粉灰用于烧结可强化烧结生产、增加烧结机台时产量、提高烧结矿质量,间接节能效果更加显著, 不仅满足国家节能政策要求。此外,因新建石灰生产车间产品为优质活性石灰,用于炼钢可提高钢渣的流动性,作造渣剂使用,不仅可延长转炉的寿命,提高炉渣的流动性,并可改善脱硫、脱磷反应的进行,还可节省大量萤石。间接节能效果更加显著。

循环经济是一种以资源的高效利用和循环利用为核心,以“减量化、再利用、资源化”为原则,以低消耗、低排放、高效率为基本特征,符合可持续发展理念的经济增长模式,实现“资源—产品—废弃物—再生资源”的反馈式循环过程,其本质是一种可持续发展的生态经济。我国的经济和社会发展正处在关键阶段,发展循环经济的重点在于降低资源消耗,提高能源利用率。钢铁行业是一个高能耗行业,因此发展钢铁工业循环经济就显得尤为重要。

5.2 循环经济

本工程将主要通过组织厂内各工序之间的物料循环,减少生产过程中物料和能源的使用量,尽量减少废弃物和有害物质的排放,以实现自然资源的低投入、高利用和废弃物的低排放,达到节约能源、保护环境、实现资源经济的良性循环,实现企业、社会、环境的协调、可持续发展的目的。设计采取的具体措施有:

(1)烟气除尘灰、成品除尘灰全部回收利用。

(2)设备冷却水循环使用,在正常生产过程中无生产废水外排,最大限度的节约用水,达到清洁生产、水资源循环利用的目的。

(3)完善的监测手段和高水平的控制措施,使得生产工艺过程控制在最佳状态下,从而实现低投入、高产出。

5.3 社会效益

本项目的建设是适应河北工业结构调整、促进燕钢钢铁产业升级的有力措施之一。

通过生产技术升级改造,从而促进产品技术进步,促进环境保护的发展,促进了我国地方工业的发展。可以提供一定的劳动力就业机会,促进社会经济的全面进步,缓解劳动力就业的矛盾,有利于维护安定团结、社会稳定。

5.4 互适性分析

项目的建设可促进当地建筑、冶金业以及第三产业的发展,增加当地的财政收入,增强当地产业结构调整的能力,也为投资和发展创造良好的社会环境,这些对促进当地加快工业化、城镇化建设,促进本地区的社会和经济发展具有十分积极的意义。项目建成后,可为产业各端利益群体带来不同程度的效益,因此,不同利益群体对项目建设和运营均持积极态度。

6 结论

综合利用资源,保护环境生态平衡,是我国的重要基本国策。本项目建设能带动当地经济与相关产业的发展,增加国家税收,可直接提供多个就业岗位,解决社会部分就业压力,促进社会的稳定。

本项目采用的是TGS 窑,工艺先进、环保效果好,除尘排放≤10mg/Nm3,工序能耗在157.77kgce/t 以下,节能减排效果明显。TGS 窑采用纯高炉煤气为燃料,可有效利用燕钢新区富余的高炉煤气,减少煤气放散,具有良好的环境效益。项目建成后将逐步淘汰目前工艺落后的8 座现有竖窑,为产业升级换代作出了应有的贡献,将促进环保和可持续发展。

综上所述,本项目社会效益明显。