H 型钢开坯轧辊设计的有限元模拟与试验验证

王君珂,刘 凯,孙少华,张海生,刘 杨

自1998 年国产热轧H 型钢第一支钢材问世至今21 年的发展历程,全国厂家遍布华北、东北、华东、华南、西南,不仅产能已突破3000 万t/年,而且产品规格已覆盖中国、日、韩、俄、德、澳、英、美标系,为热轧H 型钢向装配式钢结构住宅领域提供材料奠定了基础。H 型钢是指断面形状如同大写英文字母“H”,且具有高刚性、强承载能力的高效断面型材,被广泛用于建筑、桥梁、地下工程及厂房结构等领域中。H 型钢依照生产方式可分为热轧H 型钢和组合(焊接)H 型钢,其中,热轧H 型钢是由热轧工艺直接生产出成品,而组合H 型钢则是由3 块钢板相互拼接组合焊接而成,一般仅用于特殊规格的钢的结构设计中。重型H 型钢由于其产品宽、厚等特点,传统的试样加工工艺已无法满足现状,为了得到更加高效的加工工艺,现在已有的工艺基础上,探索新的加工工艺。

1 H型钢

1.1 H 型钢优点

构造的稳固性较高、构造的有效应用面积增多、便于构造进行衔接与装设、拆除与二次应用比较便捷。建筑构造必须进行优化,构造拆下之后,废弃的型钢能够再次应用,而且二次应用的价值很高。H 型钢身为钢结构部件,能够通过工厂化与机械化等方式提升生产能力,同时H 型钢材的制造精度较高,制造之后针对部件展开标识,后续进行装设期间则比较便捷,同时建筑效果也会显著的提升。

1.2 H 型钢主要有如下应用

建筑施工期间钢结构梁、柱等部件;工厂大跨度梁、较高建筑的柱梁;建筑物中机械、管路等钢结构称重支吊架;荷载要求较高、截面稳固性较高的桥梁;地基施工与堤坝项目;所有工业机械部件。

1.3 大H 型钢产线工艺及重点设备简介

如今我国较大规模制造H 型钢材期间,重要轧制技术能够划分成X-X-H 与X-H 两类。其中X-X-H 轧机布设方式为轧件开坯后,在两架具备“X”孔型的方能轧机与一架扎边设备组成的三机架万能粗轧机组中重复的进行轧制,之后在具备“H”型孔洞的精轧设备轧制1 次从而获得最终产品。而XH 轧机的规划方式则是将X-X-H 轧机中万能粗轧机组中的第二个“X”型孔洞替换为“H”型孔洞,省略调一部“X”型孔洞万能轧机。此两种轧制方式的最终工作均为在精轧设备中进行。以某生产厂家为例,其选用了X-X-H 生产方式,此公司的制造技术是:铁水预处理、转炉冶炼、炉外精炼、异型坯连铸、步进梁加热炉、高压水除磷、二辊可逆开坯机、串列式万能粗轧、万能精轧、热锯、步进式冷床、辊式矫直机、冷锯、检验最后为打包。圆盘锯机被普遍的运用到轧钢生产期间,圆盘锯机的构造包含锯机本体、夹持壁、倾翻辊道与轧件托起等设备。主要是将驱动电机倾斜的放置到锯机底座,借助伞齿距和主传动轴趋势动锯片,巨片通过液压设备固定到传动轴上,锯片进锯主要是借助液压驱动,是通过比例阀依据锯切阻力调整进锯时速,夹紧设备主要起到夹紧效用,避免锯片工作期间出现较大的晃动,从而影响了锯片的应用时间。

1.4 异形坯轧制H 型钢

上世纪八十年代之后,由于异性坯连铸工艺的持续进步,制造H 型钢逐渐的开展应用异型坯当作原材料。和板坯、矩形坯进行比较,异型坯的断面形状更加贴近H 型钢,所以其具备下列优势:①开坯工序缩减。下表中是应用异型坯和板坯各自是开坯流程与制造时间。通过表能够发现,异型坯的开坯环节有所降低,制造效率较高,所以开坯设备不会影响整体的制造工序的进程。并且,因为轧制时间减少,轧件温度降低较少,通常轧件温度能够降低到一百摄氏度,轧制力减少了百分之三十,轧制能耗降低了百分之二十。②整体的成材率提高,异型坯腹板厚度为一百二十毫米,轧到能够进入万能轧机的厚度历程中,因为轧件形变较少,轧制期间首尾两端形成的废料较少。所以,马钢均应用异型坯进行H 型钢的制造。而因为“近终形”连铸工艺快速的进步,H 型钢生产期间应用的异型坯腹板厚度也逐渐降低,如今国际上最为先进的H 型钢生产工艺其腹板厚度是五十毫米。

1.5 灵活的精整工艺

型钢精整工艺通常为定尺精整与长尺精整。定尺精整为把热轧件锯切为需要的定尺长度,之后展开冷却、矫直等操作。但是长尺精整为把热轧件直接展开冷却与矫直,之后锯切为需要的定尺长度。长尺精整因为轧件较长,冷却期间冷床的应用频次较高;矫直期间要入频次较少,从而出现弯头、弯尾的情况较少,生产量较高,同时矫直效果较好;锯切过程中能够安排施工,同时轧件冷缩程度较低,可以获得较好的定尺精度。不过,锯切冷材期间锯片磨损速度较快。鉴于以上原因,规划期间应用定尺精整和长尺精整互相融合的技术,能够应用热锯切定尺,之后进行冷矫直,同时能够应用热锯把轧件平均分为两部分,待冷却、矫直之后应用冷锯按排切割为定尺,此种操作方式灵活性较高。

2 H型钢表面裂纹的连铸工艺原因分析

2.1 中间包的温度和水口的结构

温度是干预H 型钢材制作的条件之一,不过通过多次试验能够看出温度不会造成H 型钢表层出现众多的裂缝,因此其并且重要的干预条件。针对连铸技术的水口构造展开研究,水口构造重点包含三孔水口与直孔水口。三孔水口的缺点比较明显,其首端市场会松动或者掉落,应用时间比较短,因此水口构造通常会应用直孔水口。结晶器出口位置的厚度变动较大,若是结晶器呈现为收缩的情况,厚度较薄的位置可能出现裂痕,而厚度最为薄弱的位置形成众多的裂痕与直孔型水口构造的联系较大。此外,应用直孔型水控构造可能造成供热布设不匀,可能导致H 型钢表层出现裂纹。所以,水口构造对于H 型钢表层裂纹出现影响较大,中间包温度对于表层裂纹的干预度较小。

2.2 结晶器和二冷段的冷却强度

有关人员在进行结晶设备冷却强度探究期间发现结晶设备的正常冷却强度范畴,在连铸技术中,结晶设备较宽的一端热流度在1.3MW/m2~1.5MW/m2之间,较窄的一段热流度为1.3MW/m2~1.4MW/m2,若是结晶设备热流度达到此条件,则H 型钢表层形成裂缝的状况较低。依据此探究结果针对H 型钢的异型坯展开研究,结果显示结晶设备的冷却强度相对较好,导致H 型钢形成裂缝的概率较低。进行二冷段冷却强度调查期间,异型坯的二冷段水量一般在0.7min2~到0.8m/min2之间,其冷却能力较高。H 型钢异型坯表层的面积通常会大于板坯与方坯,因此二冷段的异型坯表层温度下降速度较快,依据具体的温度测量与模拟,能够看出异型坯表层为二冷段低温的脆性环节,因此可能造成裂纹生成。

2.3 建议

①能够调节轧制线、晃动辊道与导卫的方位,防止造成相对位置的落差偏大,进而良好的规避此种情况。调节期间必须注意轧件偏心的改变,特别是轧件首尾的偏心。②能够调节倾翻辊道角度、托起方位、进锯时速以及进锯压力等,能够借助管控锯切温度从而调节翼缘斜度;然后为夹持臂的夹持角度较大造成夹持期间对翼缘造成挤压,导致翼缘斜度不符合标准,此种状况需要调节夹持臂的角度进行处理;此外锯机冷却水出现问题,锯切之后在等待方位依旧有水会溅起,导致单侧翼缘冷却匀实度下降,出现翼缘斜度,此种状况能够采用调节锯机冷却水的水嘴角度,以及调节锯机锯切等待位置等方法进行处理,确保等待期间不会有水碰触到翼缘。

3 H型钢开坯轧辊设计的有限元模拟与试验验证

3.1 有限元模拟

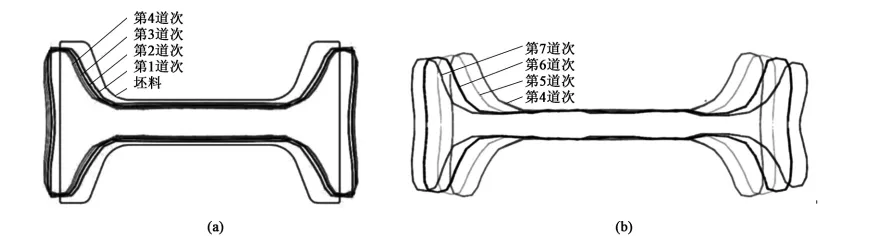

坯料在通过孔槽期间其外形拓宽模拟情况为下图。坯料经过四个不同的孔槽、经过七道次轧制发生变化之后其形状如图2。通过图2 能够发现,这种规划方式为腹板拓宽轧制规划,也就是把尺寸相对小的H坯料通过各种宽度的孔槽,逐渐拓宽为大尺寸的坯料,之后通过粗轧和精轧等工序展开厚度裁剪,从而获得大尺寸H型钢材。

图1 坯料经过孔槽时的外形拓宽模拟结果

图2 各道次轧制后的坯料外形变化

3.2 轧制试验

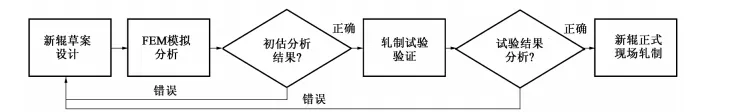

图3 新辊开发流程

3.3 轧制分析流程

①创建型钢轧制流程有限元分析模型,确定模型的最初条件和边界条件。②应用显式积分方式,针对H 型钢瞬态轧制流程展开数据研究。③寻找最初事先轧制稳态的单元,并把此单元当作单元集,把此单元投影到平面上从而形成最初的截面网络,此几面需要和轧制主方向呈九十度角。④编辑Script 程序,筛选出稳态单元集中所有节点温度,把此部分温度进行传送。⑤把显式积分法替换为隐式积分法,针对轧制道次缝隙的瞬态温度场展开数据研究。⑥创建新颖的模型单元,应用模型驱动的方式,针对节点温度展开映像处理。⑦创建轧件模型,映像节点温度、积分点累加等效塑性变化与奥氏体晶粒大小。

3.4 结果与讨论

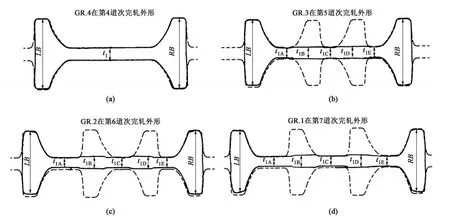

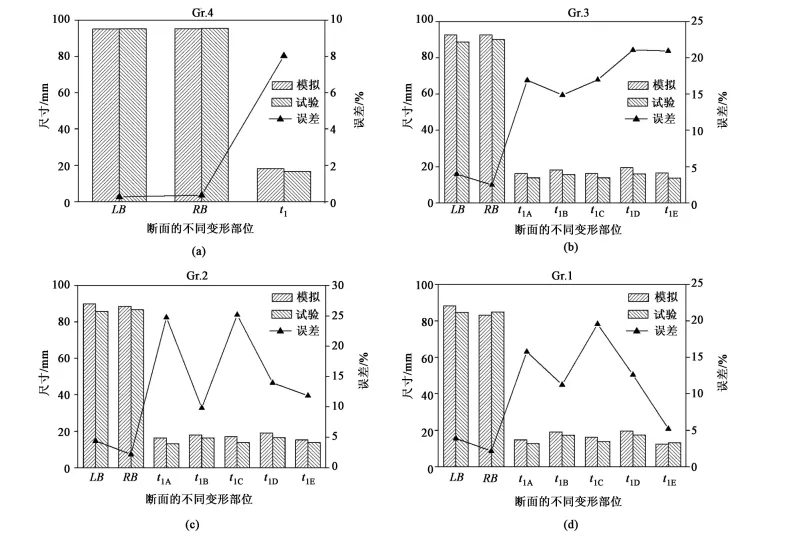

对比铅坯通过所有孔槽轧制之后的断面情况,如图4。图中虚线是轧辊辊形实线是铅坯断面形状,能够发现,铅坯通过所有轧制之后,铅坯的腹板宽度逐步增加。看图能够发现:铅坯在孔槽GR4 中通过四次轧制,翼板中心外侧稍稍向内侧凹陷,通过第五次、第六次与第七次轧制之后,因为孔槽原本外形并非对称,进而坯料轧制方位出现便宜,从而造成导致翼缘填充出现问题。选取铅坯在所有孔槽中的指定方位,针对仿真与试验数据展开对比,最终的对比情况如图5。所有道次模拟和试验数据几乎相同,而最为关心的两端翼缘高度差异值全部不超过百分之五,但是腹板厚度方面,由于试验轧机的油压形成和CAE 模型网络边缘平整度差异造成的干预,所以模拟和试验数据之间的差异较大,不过此差异能够通过万能粗轧机调节开度管控进行修复。在进行最后轧制期间,测验轧制外形和模拟情况相同,如图4。通过此能够判定此轧辊辊形规划的合理性和实用性较高。

图4 铅坯经各孔槽轧制后的断面外形

图5 铅坯经各孔槽轧制后的断面外形仿真与试验结果比较

4 热轧H型钢用于钢结构住宅装配式建筑可行性分析

4.1 热轧H 型钢用于装配式钢结构住宅的成本优势

我国H 型钢自上世纪末投产到现在,经过了二十年的发展,其生产量大约为粗钢的百分之二,同时产业相对聚集,统计如今已经投产的公司共计二十七家,生产线为三十九条,其中有十一条生产线一直生产的为百米重轨、热轧店里角钢与热轧钢板桩,但是没有进行H 型钢生产。不过由于我国产能的持续增加,热轧H 型钢井喷式进入市场,同时轧制技术和工艺逐步提升,造成热轧H 型钢的工业化、批量化程度逐步提高,钢的售价而在大幅度的下降。因此,热轧H 型钢创建了步入房产行业的售价优势。

4.2 热轧H 型钢用于钢结构装配式住宅替代焊接H 和方矩管的可行性研究

热轧H 型钢经过孔型轧制,成品性能可以保证品质,同时规格相同全部在合理的差异范畴内。并且,能够灵活运用热轧H 型钢拼接为相同规格对接焊拼、剪力墙或者对拼连接为圆形核心筒,并且相同规格的两个H 型钢,腹板分别剖分百分之五十之后对叉生成十字型柱体。我国钢结构技术研究所装配式标准化钢结构生产研究院相关人员表示,对于热轧H 型钢在装配式项目中的应用已经研发出梁柱不遗漏在外侧的钢结构建筑系统,良好的处理了在梁柱的整体应用过程中,钢结构出现腐蚀或者起火等问题。并且研发了各种栓焊衔接的节点工艺,创建了相对特殊的型钢构建化工艺系统。

5 开坯机(BD)孔型设计

规划开坯机孔型期间,需要依据轧制规格、坯料大小展开系统的思考。①腹板厚度规划。对开开坯机成型孔腹板厚度进行规划期间,需要同时关注万能位置腹板翼缘的延展关系、开坯机孔型数量、开坯机和万能位置生产节奏等众多条件的干预。万能条件腹板翼缘延展关系是:开坯机成型孔翼缘厚度或者开坯机成型孔腹板厚度与产品翼缘厚度或者产品腹板厚度的比值在0.9:1 ~1.5:1 之间。若是成品轧件翼缘宽度数值较大,则在万能位子需要适当的施加形变迫使拓宽的H 型钢成品的腹板厚度选择最大值;若是产品翼缘厚度较小同时生产期间生成翼缘波浪等问题的概率较高,则选取最小值。②平均翼缘后顾规划。依据成型孔腹板厚度和万能位置腹板翼缘延展联系,判定开坯成型孔平均翼缘厚度和开坯设备需要的孔型数目,通常情况下孔型测压量规划在五毫米到二十毫米之间。③开槽深度规划。规划开坯设备成型孔开槽深度期间,需要关注万能位置腹板翼缘延展逻辑与产品材深度等条件。产品材深度和开坯设备成型孔孔槽深度的差异值不超过三十毫米。

6 结语

总而言之,应用数值分析和仿真技术可以对H 型钢热轧过程进行准确分析,能够为热轧实践提供一定的借鉴与参考。近年来,数值分析与仿真技术在型钢生产领域起到了重要的指导性作用,但实际在仿真分析与数值计算时仍然存在一定的缺陷,有很多分析细节无法准确把握,对实际的复杂加工环境不能精确模拟,这需要科研人员不断努力,为我国型钢热轧事业做出贡献。