罐式煅烧炉全结构化网格数值模拟研究

刘 彻,朱东旭,刘希文,杨青辰,关永军

石油的减压渣油,在500 ~55 下经焦化设备裂解焦化生成的黑色固体焦炭,本身是无定形炭体,称为石油焦。石油焦通过高温煅烧排除自身的水分和挥发分,其高分子芳香族碳氢化合物发生复杂的分解与缩聚反应,最后体积收缩,密度增大,导电、导热性能提高,抗氧化性能提高,从而满足预焙阳极生产对石油焦作为原料的要求。煅烧工艺视所用煅烧设备不同而已,煅烧设备的不同也影响到煅后焦的质量。目前,国内大多数炭素厂采用罐式煅烧炉和回转窑作为石油焦的煅烧设备,相比于回转窑,罐式煅烧炉由于石油焦烧损更少逐渐占据主流市场。

罐式煅烧炉作为工业炉的一种,主要由炉体、加排料装置、烟道与排烟部分、冷却部分等组成。炉体包括料罐、挥发分通道、火道、预热空气道等。煅烧石油焦时,原料由炉顶加料装置加入罐内,在由上而下的移动过程中,逐渐被位于料罐两侧的火道加热,当原料温度达到350 ~600 时,其中的挥发分被大量释放出来,通过挥发分通道送入火道内燃烧。挥发分的燃烧是罐式煅烧炉的又一个热量来源,原料经过1200 ~1300 以上的高温,完成一系列的物理化学变化后,从料罐底部进入水套冷却,最后由排料装置排出炉外。可见,罐式煅烧炉的传热方式采用间接式加热,即火道中烟气的热量通过作为火道壁的耐火砖传导给被煅烧的物料。

石油焦自身的挥发分作为火道的燃料通过首层(或二层或四层或六层)入口进入火道,燃烧后形成高温烟气沿着Z 字型火道流动,通过火道墙的热传导间接对石油焦进行加热。因此,火道内的温度分布直接影响着石油焦的温度分布,进而决定石油焦的最终煅烧质量。因为罐式煅烧炉生产现场情况复杂,煅烧过程又是一个包含燃烧、流动、传热及辐射的复杂热工过程,根据现场测量得到火道、火道墙及料罐的温度分布等信息是很困难的。因此,采用数值模拟仿真计算的方法构建罐式煅烧炉热工工程数学模型,获得炉内流场、温度场及组分浓度场对于研究如何提高石油焦煅烧质量具有重要指导意义。

1 计算区域离散化

1.1 物理模型

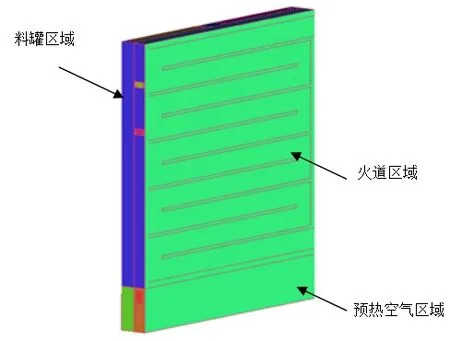

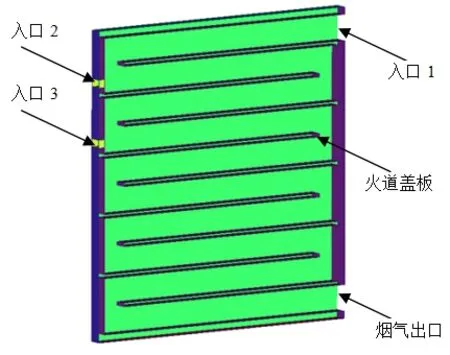

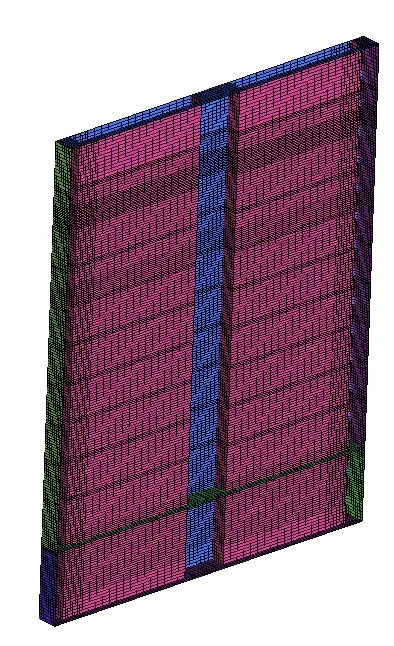

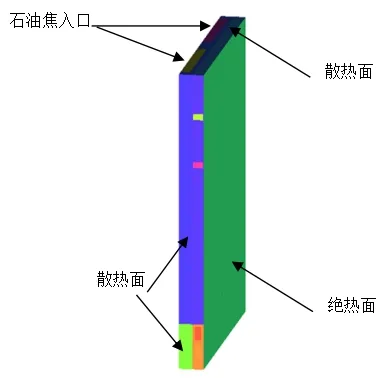

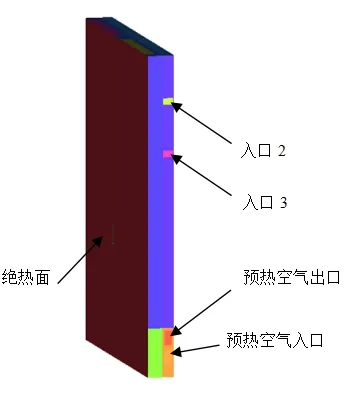

由于煅烧炉体积庞大,结构复杂,为清晰地描述炉内热工过程,本项目在模拟时对炉子结构进行简化。考虑到炉子的对称结构形式,选取炉宽方向两个料罐的一半及相邻火道的全部并进行合理简化,得到的三维物理模型如图1 ~图4 所示。

图1 简化的罐式炉三维模型

图4 预热空气区域

其中,模型主要包含3 个区域,分别为料罐区域、火道区域和预热空气区域。火道中共有3 个气体入口(分别称为入口1、入口2 和入口3),所在位置如图2 所示,主要供给由料罐内产生的挥发分(主要可燃成分为CH4、H2及CO)以及助燃空气。火道内燃烧产生的热量通过火道墙传到给料罐区域。石油焦通过料罐区域顶部两个料口进行加料,在罐内缓慢向下移动,最终由料罐底部的出料口排出,料罐区域如图3 所示。加料过程中,温度较低的物料会被粘附于炉壁上形成结焦。结焦的另一个原因是石油焦挥发分过大,大量的挥发分从石油焦中逸出,如果石油焦中挥发分的含量偏高,挥发分的逸出速度大于其流动速度时,大量的挥发分蒸气滞留在料罐上部导致温度降低,蒸气冷凝成液体,黏附在罐壁上即形成结焦。烧熔损毁主要是因为煅烧过程中炉温控制不当,出现局部温度偏高所致。

图2 火道区域

图3 料罐区域

火道底部为预热空气通道,预热空气在此区域与料罐内的石油焦进行热交换,目的是一方面降低石油焦出口温度,另一方面提高空气的预热温度,预热空气区域如图4 所示。

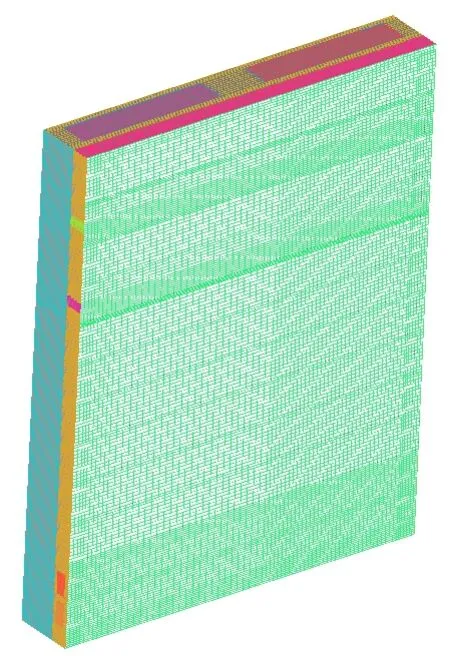

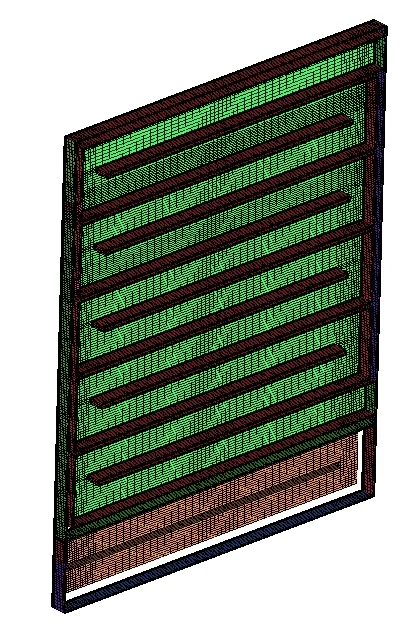

1.2 网格划分

为了提高网格质量,本文针对上述三维物理模型,采用ICEM 软件对其进行计算区域离散化,得到全结构化六面体网格。由于料罐区域结构较为整齐,因此,先划分料罐的Block,然后划分火道侧的Block。在设置各Edge 的节点数及分布规律后,生成整体Block 的全结构化网格。整体网格如图5 所示,其中典型位置如火道流体域和石油焦流体域的网格分别如图6、图7 所示。

图5 整体网格

图6 火道区域网格

图7 石油焦区域网格

由于模型整体上呈规则的长方体结构,因此网格质量较高。网格质量最小值为0.998,接近于完美网格。长宽比最大比率小于7.1,内角最小值为88°,接近于90°。网格数量分别取120万,40 万,20 万进行模拟。模拟结果表明,40 万网格与120 万网格温度场的最大偏差小于1%。因此,本项目最终采用40 万网格进行分析计算。

2 物性参数及边界条件

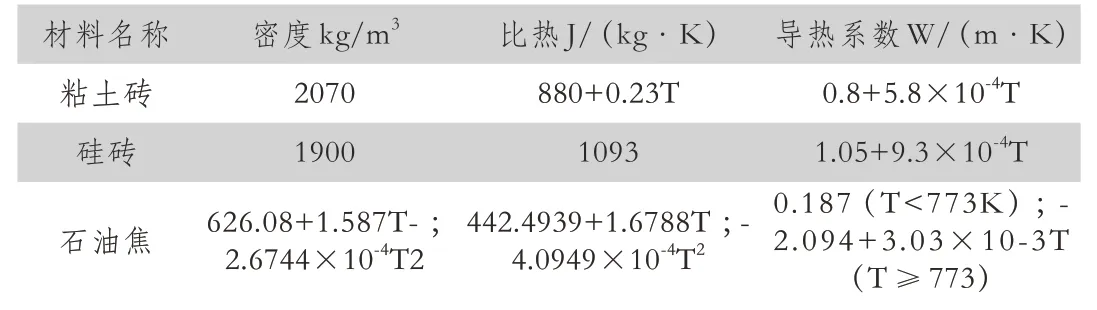

模型所涉及的固体材料有3 种,分别是硅砖、粘土砖及石油焦,物性参数设置如表1 所示。其中,火道流体域是燃料(挥发分)及燃烧生成物,料罐流体域是石油焦,预热空气域是空气。本文不考虑石油焦侧化学反应,可将其视为单一流体。

表1 材料物性

本模型的边界条件可分为2 类,即进出口边界和壁面边界,具体位置如图8、图9 所示。罐式煅烧炉内包含多层火道与料罐区域,且火道与料罐交替布置,因此对于任意火道与料罐组成的单独区域都可以将其端面边界视为绝热边界或对称边界,其他边界面可视为第二类热边界条件,按实际工况给定换热系数。如果入口条件设置为质量入口,由于总压的波动会严重干扰模型的稳定性,从而使计算收敛较为困难,因此,在将流体考虑为不可压缩流体时(通常低速时采用)可将质量流量换算成速度,从而将入口条件改为速度入口,以保证模型求解的稳定。出口条件设置为压力出口。

图8 边界条件(一)

图9 边界条件(二)

3 结果分析

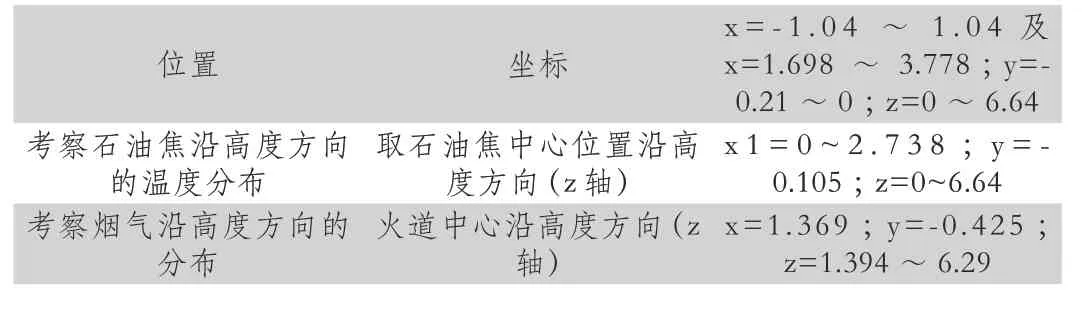

本次模拟以FLUENT 19.1 为平台,对离散化后计算区域的流场、温度场及浓度场进行了数值模拟与分析。为便于观察,本项目选取了两个典型位置的结果进行分析,如表2 及图10 所示。

表2 典型位置坐标

图10 模型坐标示意图

3.1 火道速度场

图11是火道内烟气的速度分布云图。由图可知,最大速度出现在第5、6、7 层之间,这是由于挥发分在4 层附近进行了完全燃烧,流场受到火焰扩张力影响,在这三层火道拐弯处流场速度达到最快。在每层火道拐弯处,由于流场方向的改变,烟气受到的扰动比较大,速度会明显增加。

图11 y=-0.425m 火道截面流场速度分布

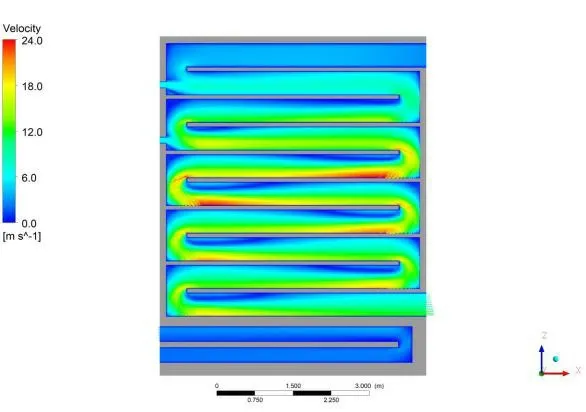

3.2 火道温度场

图12是烟气在火道内的温度分布。由图可知,挥发分与空气在入口1 处即开始燃烧,主燃区位于火道的第1 ~4 层,流体温度沿高度方向呈先升高后降低的变化趋势,整体温度在1200℃左右,最高温可达1725℃。入口2 和入口3 处的温度明显低于火道温度,这是由于预热空气的温度相比于火道内的温度而言还是较低的。

图12 y=-0.425m 火道截面流场温度分布

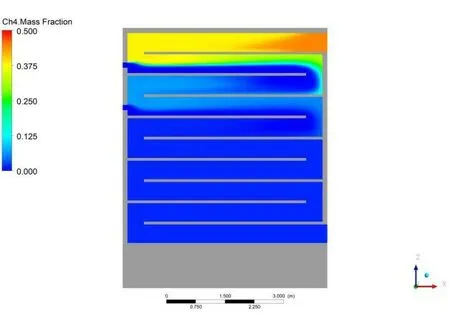

3.3 火道内烟气组分场

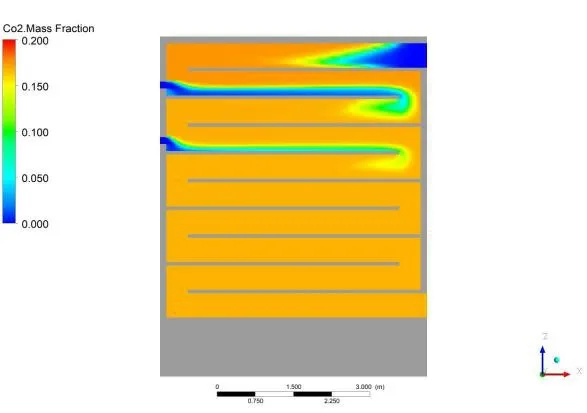

图13、图14 分别是火道内CH4、CO2分布情况。结合两图分析可知,CH4 在首层浓度较大,特别是首层入口1 处,随着燃烧反应的进行浓度逐渐降低,再第五层前能够完全燃烧。在二层和四层CH4、CO2浓度出现明显的分层现象,这是由于入口2、入口3 预热空气的喷入引起的。

图13 y=-0.425m 火道截面CH4 组分分布

图14 y=-0.425m 火道截面CO2 组分分布

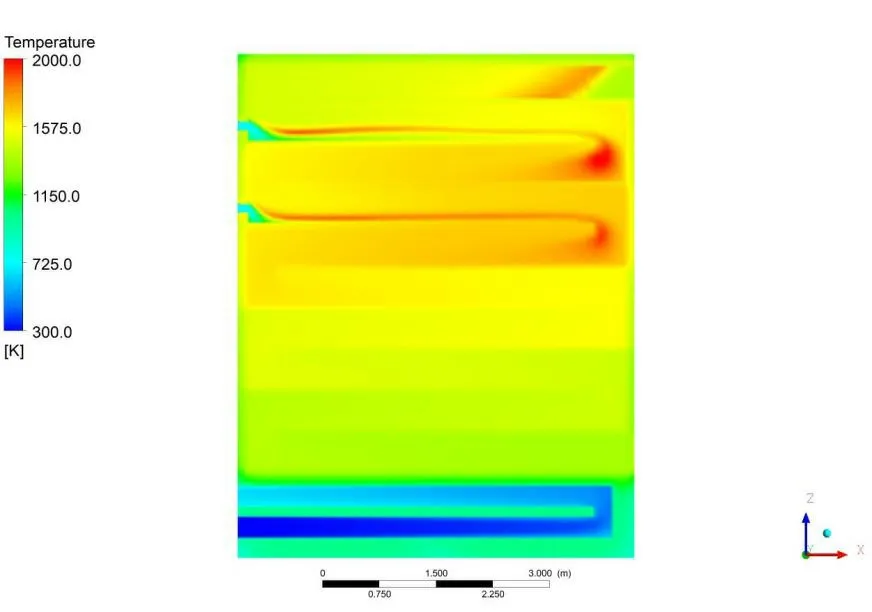

3.4 料罐内石油焦温度场

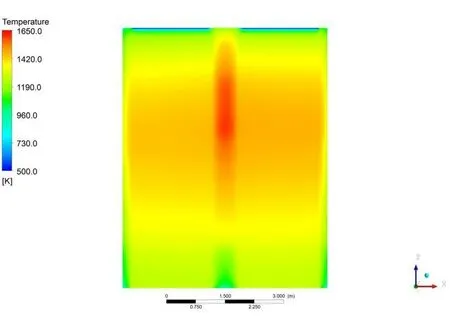

图15是料罐截面(y=-0.105m)的温度分布。由图可知,截面中心靠上区域温度最高,最高温度接近于1650K,该区域是硅砖构成的炉墙。由于两侧料罐内石油焦向下移动,会带走热量,导致石油焦的温度低于中心炉墙温度,而且石油焦温度沿高度方向先升高后降低,且左右两侧温度分布略有不同。这是由于火道侧燃料和空气喷口非对称布置所引起的。从整体上看,最高温度在1500K 附近,石油焦出口温度约为1250K,满足煅烧要求。

图15 y=-0.105m 料罐截面温度分布

4 结论

(1)通过对罐式煅烧炉热工过程的研究,建立相对应的三维物理模型,采用ICEM 软件对计算区域进行全结构化网格划分,结合Fluent 软件系统研究了罐式煅烧炉内流场和温度场。

(2)本模型划分的结构化网格质量最小值为0.998,接近于完美网格。长宽比最大比率小于7.1,内角最小值为88°,接近于90°,网格数量约为40 万。

(3)由模拟结果可知,料罐内的石油焦沿高度方向的温度是先增大后减小,且最高温度约为1500K,出口温度约为1250K,与实际情况相符。