钢铁企业中机械设备系统检修及热停机管理思路分析

孙明明,赵 磊,肖振南

钢铁企业设备管理者与操作者凭借事前控制与过程控制,利用先进的过程诊断与检测工具,配合合理有效的设备维护保养知识和手段,通过人为的努力与创造,为设备创造最佳的运行环境,弥补设备自身缺陷,抑制缺陷环境的形成,使设备在规定的工艺参数、技术范围、运行标准内最大程度发挥其设计能力,设备管理有清晰思路,可实现设备零故障,使整个炼铁生产系统内的运行设备能按照设备正常的运转周期与寿命周期满负荷工作,最大限度地为钢铁企业生产服务。通过对2018 年1 月份~2021 年3 月份各产线机械区域数据收集分析,主要从三方面进行数据收集进行比对,如下。

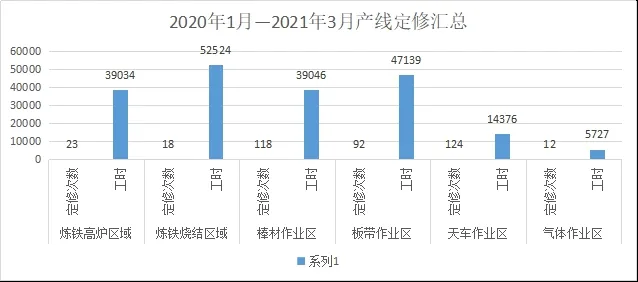

1 各产线定修方面

简要分析:

(1)对2020 年1 月~2021 年3 月各产线定修数据和产生工时汇总,对炼铁作业区进行高炉区域和烧结区域划分。

(2)从图表看以看出炼铁作业区烧结区域定修次数较少,产生工时量最大,天车和棒材作业区定修次数最多,但是平均每次定修工时数约115 和330 工时。

2 系统检修方面(2019年~2021年)

简要分析:

(1)此表将炼铁作业区进行拆分,按高炉和烧结区域分解。

(2)从总体来看,自2019 年~2021 年,4 个区域投入人员总数基本持平,按工时统计分析,棒材作业区持高。

(3)按拆分图表统计,2019 年板材作业区投入人力和产生工时数相对持高;2020 年和2021 年棒材作业区投入人力和产生工时数较高。

(4)对炼铁作业区进行比较,2019 年~2021 年中,烧结区域和炼铁区域用工人数基本持平,产生工时数烧结区域高于高炉区域,可以看出烧结区域工作量要高于高炉区域;在3 年系统检修中细分,看出1 号烧结机工作量要高于2、3 号烧结机。

(5)按年份和单独产线划分中,可以看出2019 年系统检修中1780 产线投入人力和产生工时数最多;2020 年系统检修主要人力和产生工时量以5 号高炉为主;2021 年系统检修主要人力和产生工时量3 号高炉居高。

(6)总体来看,三条主线作业区中,按产生工时数分析炼铁作业区和棒材作业区基本持平,略高于板带作业区。

图1 2020 年1 月~2021 年3 月钢铁企业生产线定修情况

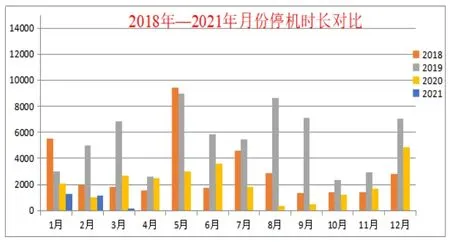

图2 2018 年~2021 年每月停机时间对比

图3 2018 年~2021 年炼铁作业区停机时间对比图

表4 炼铁作业区故障统计表

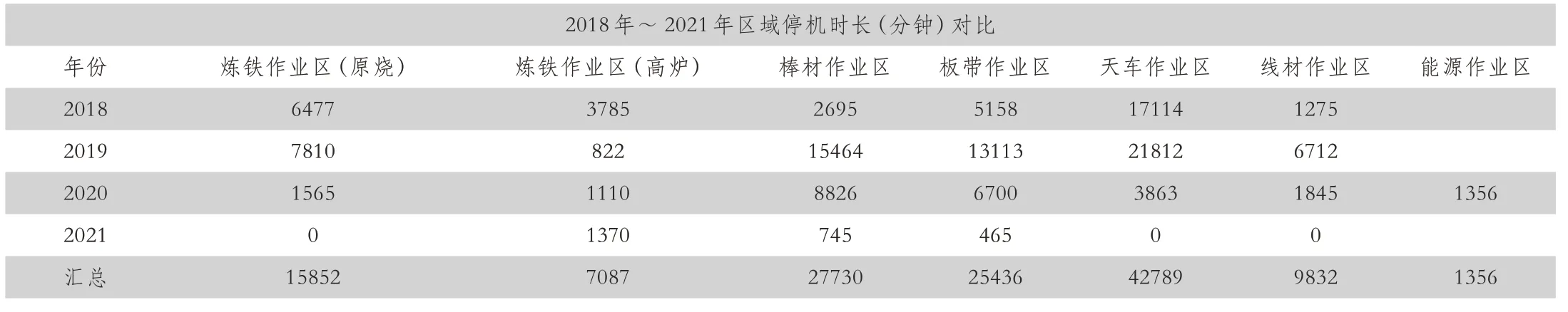

3 各产线热停机故障分析(2018年1月~2021年3月)

(1)按月份划分。

(2)按区域划分。

①按表1 数据统计分析,发生热停机故障在2018 年和2019年5 月份处于最高值;2019 年各月份热停机几乎全部高于其它年份,可以看出2019 年是发生热停机故障最多的年份,并且在3 月份、5 月份、8 月份、9 月份、12 月份是热停机故障发生月份较多的时间段,这5 个月是重点关注设备状态阶段,4 月份、10月份、11 月份设备状态趋于稳定状态;②按表1 中年份看,2019年以后,热停机故障是处于下降状态,尤其是在3 月份、5 月份、8 月份、9 月份热停机故障发生时间下降幅度超过4000min,在8 月份超过8000min;③按表2 数据统计分析,炼铁作业区(高炉区域)发生故障停机最低,天车作业区占据比重最高,其次是棒材作业区、板带作业区,而从各产线数据统计天车作业区发生故障停机主要集中在100T 系统,棒材和板带作业区发生热停机故障主要集中在轧区;④从表2 中按年份分析,各作业区在2019 年发生故障最多的一年,在2020 年设备故障逐渐变好,天车作业区变化最明显,自去年11 月份至今,未发生一起热停机故障;⑤综合表1、表2、表3 分析,2019 年是设备故障最多的一年,自2020 年以后,设备故障逐渐渐少,处于大幅度好转状态。⑥通过近3 年数据分析和作业区上报故障,初步列出如下明细明确责任人。

表1 2021 年~2021 年系统检修汇总

表2 2018 年~2021 年各月停机时长统计表

表3 2018 年~2021 年炼铁作业区停机时间统计