通风三维仿真系统在矿山通风系统优化设计中的推广与应用

代 桢

大屯锡矿是一个拥有60 多年开采历史的大型地下矿山,经过多年建设形成了一个庞大而复杂的井下通风网络,井下用风点多、分布广,通风机站多,且过风巷道断面尺寸不一,且最大风阻线路达到了12.1km,这些因素给通风系统的管理和优化工作带来了巨大的难度,因此矿山于2021 年3 月引进VUMA 三维仿真通风系统,对通风系统进行风网解算,协助工程师们完成通风系统优化设计。

本次设计是在昆明设计院设计的一级、四级通风机站的基础上利用VUMA 通风三维仿真系统进行二级、三级通风机站和通风构筑物的匹配设计,目的是为了提高与一级、四级主通风机站的适应性,同时按产能合理分配风量、降低通风电耗、提高风机效率,确保矿山安全稳步持续生产。

1 矿山概况

大屯矿区按矿段分为松树脚矿段和大屯矿段,其中松树脚矿段建设有“大、马、芦”生产区(大箐东生产区、芦塘坝生产、马吃水生区、黑码石生产区)、大箐硫化矿生产区;大屯矿段建设有松硫Ⅱ期一个生产区。

矿山设计总产能为106.3 万t/a,其中大屯矿段36.3 万t/a;松树脚矿段70 万t/a。

“大、马、芦”生产区总产能20万t/a,大箐硫化矿生产区50万t/a。

2 现状模型构建

2.1 风网搭建

由于矿山的风网非常复杂,直接应用VUMA 软件绘制矿山的三维坑道工程不仅工作量大,且精度不高,所以需要依赖AutoCAD 辅助完成基础的三维坑道模型的搭建。

第一步:基于AutoCAD 绘制1:1 的风网三维中心线模型。模型中巷道的岔口为一个节点,两岔口的节点采用三维多段线连接,连接线为一分支;通地表的平硐、竖井或独头巷道为一独立节点,这类节点仅与下级节点相连接。同时为降低风网总节点数,将弯道弧线改为三维多段线,两节点间距控制在5m 以内。为便于后期图层划分,中心线模型按中段顺序分别建模生成DWG 文件。

第二步:在VUMA 中导入各中段的DWG 文件,每次导入后均要先设置图层,并检测分支连通性和分支重叠。待所有中段中心线模型导入后再次检测分支连通性和分支重叠,并修改不连通分支和删除重叠分支。

第三步:设置连通地表节点,形成虚拟分支。筛选和排除不参与解算的分支,即独头巷道。

第四步:进行一次风速动态模拟测试,检测风网连通性,如果通过测试则可以进入下一步,如果未通过测试则返回至第二步修改模型。

2.2 参数输入

(1)全局参数输入。全局参数主要为地表四季湿球、干球平均温度及地表大气压,设置参照水平岩温、地热梯度、氡释放系数、岩石类型和湿度评级等基础参数。

(2)断面参数导入。使用AUTOcad绘制断面图,过风巷道为1/5 三心拱,断面尺寸分别为2.4×2.6(m2)、2.7×2.6(m2)、4×3.8(m2)、2×2(m2);通风竖井为圆形断面,直径分别为2m、3m。

(3)风机导入。输入风机名称和型号、转速、风机用途、类型等基础参数,以及传动方式、电机效率、额定功率等高级参数,在导入6 个风机工况点,生成风机特性曲线完成风机导入。

(4)通风构筑物导入。采用控制分支的方式加载风窗、风门、密闭墙调节过风巷道风量。

(5)设置摩擦阻力系数。摩擦阻力系数结合矿山测定的实际系数和行业内通用系数进行设定,单位为牛·秒2/米4(N·S2/m4)。自然支护平巷系数取0.014,竖井、大斜井系数取0.005,混凝土浇灌、锚喷支护巷道取0.0058。

3 通风系统优化方案设计

3.1 解算精度验证

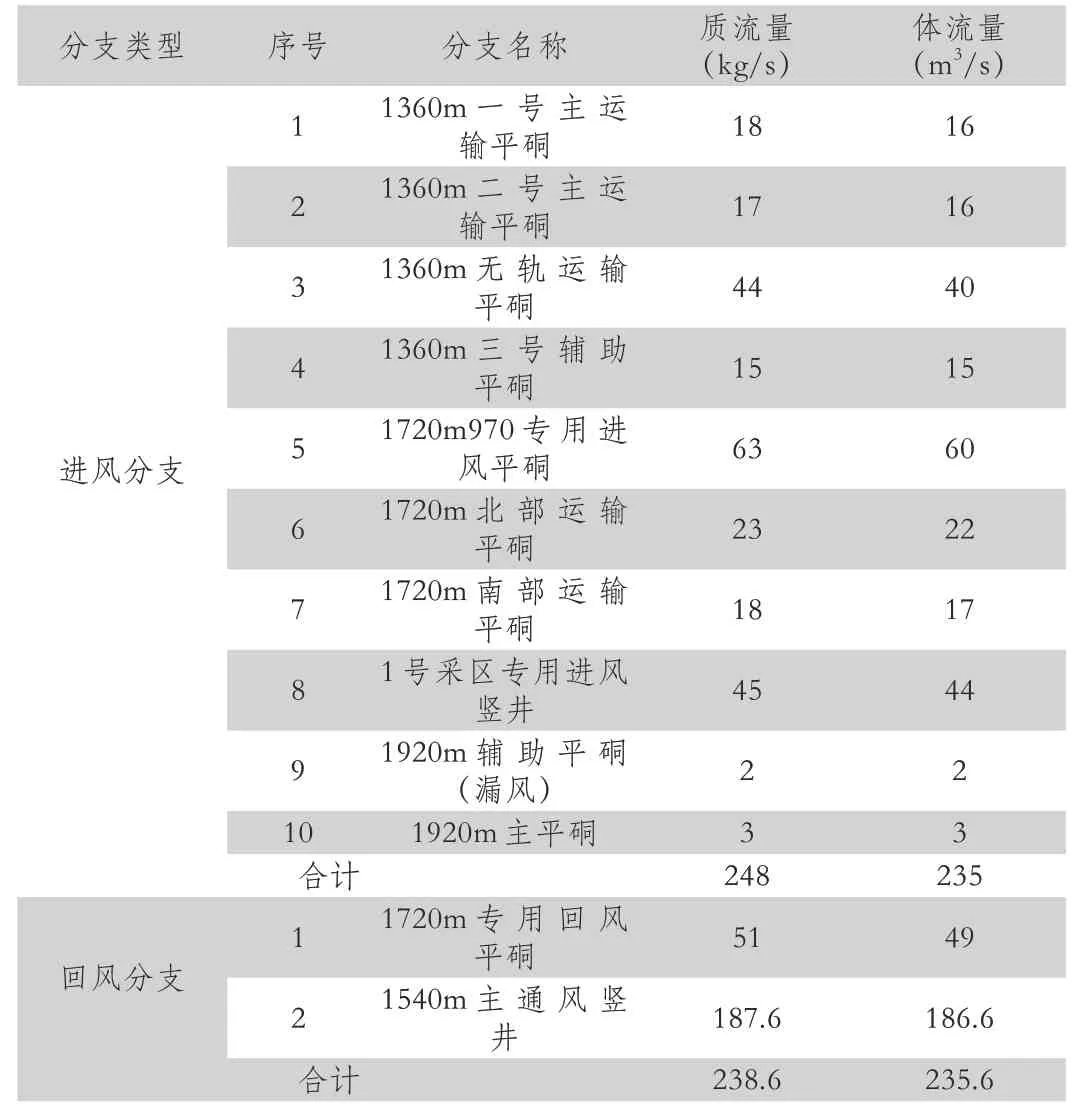

因通风系统受制因素较多,解算精度根据行业经验判断,风量解算误差应控制在±15%以内,才可作为设计方案的支撑依据。(表1)。

表1

经解算模型解算数据与设计院提供的数据误差均控制在15%以内。

3.2 二级、三级通风机站及通风构筑物匹配性验证

将通风现状模型的一级、四级机站按昆明设计院交付的优化方案加载风机型号、风机运行方式、叶片角度等参数进行一级、四级机站独立模拟和演算,检查井下风路、风向和各生产中段进风量和回风量是否满足需求。经演算检查,发现井下主要反风线路较多,反风风量0.9m3/s ~16.2m3/s 不等;有三处循环风路,循环风量2.2m3/s ~16.9m3/s 不等;部分中段供需风分配不合理。。

3.3 风网设计

3.3.1 设计原则

(1)需风量计算。①生产区需风量:生产区需风量按万吨风量比进行推算,矿山总产能为106.3 万t/a,属于大型地下矿山。根据大型矿山万吨风量比经验数据(1.2m3/s/万~3.5m3/s/万t)进行推算。②作业面需风量:硐室型采场最低风速不小于0.15m/s;巷道型采场最低风速不小于0.25m/s;装运机作业的工作面最低风速不小于0.4m/s;电耙道和二次破碎巷道不小于0.5m/s。③设备需风量:按每台每千瓦每分钟4m3的需风量计算。④人员需风量:按每人每分钟4m3的需风量计算。

(2)分风方式。①增阻调节。增阻调节主要采用密闭和缩小过风断面积两种方式。密闭:主要用于隔断风流,防止生产区相互串风。模型设置时将分支类型改变为控制类型,并设置为密闭墙控制,开启比置为0%。风窗调节:主要用于风量调节。根据设计风量值在各中段回风端或矿体采场回风端的分支模型设置固定风量,再将固定风量转化为等效过风面积,从而得到风窗面积和尺寸。②增压调节。根据设计风量和模型解算出的风压要求选择风机型号,并加载至模型中进行风网解算,验证风机合理性。

(3)风量分配。本次设计分风遵循以产定风,按需分配的原则,避免风量浪费,合理利用系统风量,提高风量利用率。

(4)有效风量率。矿井有效风量率为矿区内各生产区的实际进风与max[总进风、总回风]的比值,单位为%。

3.3.2 需风量计算

(1)生产区需风量。矿山总产能为106.3 万t/a,3221.2t/d(330 天工作日),其中大屯矿段36.3 万t/a,1100t/d(330 天工作日),松树脚矿段70 万t/a,2121.2t/d,根据万吨风量比初算矿井总需风量为218.6m3/s,其中大屯矿段需风量为43.6m3/s,松树脚矿段需风量为175m3/s。

(2)作业面需风量。①掘进作业面。有轨掘进作业面规格为2.4×2.6(m2),按最低风速0.25m/s 计算需风量,即需风量为1.52m3/s。无轨掘进作业面规格为4×3.8(m2),按最低风速0.25m/s 计算需风量,即需风量为3.65m3/s。

②采矿作业面。矿山所使用的采矿方法为有底柱分段崩落法、有底柱自然崩落法、上向分层进路式充填法、下向分层进路式充填法。a.有底柱分段崩落法、有底柱自然崩落法。采场出矿电耙道规格为2×2(m2),按0.5m/s 最低风速计算需风量,即需风量为2m3/s。b.上向分层进路式充填法、下向分层进路式充填法。采场回采进路为4×4(m2),按0.25m/s 最低风速计算需风量,即需风量为4m3/s。

(3)排尾需风量。大屯锡矿为有轨开拓系统,不涉及排尾通风工作。

松树脚矿段采用有轨与无轨开拓相结合的开拓系统,设计使用设备有4 台铲车、7 台运载卡车,总功率为1887kw,排尾需风量为125.8m3/s。

3.3.3 风量校核

(1)按产能校核。大屯矿段:矿段主要采用有底柱分段崩落法和有底柱自然崩落法,有底柱分段崩落法设计产能150t/d,有底柱自然崩落法设计产能120t/t,设计出矿采场8 个,采场需风量为16m3/s 小于43.6m3/s,满足生产要求。剩余风量将用于矿段内探矿、开拓、升级工程施工,以及溜井排尘和区域内各类硐室的通风。

松树脚矿段:矿段主要采用有底柱分段崩落法、上向分层进路式充填法和下向分层进路式充填法,有底柱分段崩落法设计产能150t/d,上向分层进路式充填法设计产能250t/d,下向分层进路式充填法250t/d,设计出矿采场11 个,其中有底柱分段崩落法5 个,上向分层进路式充填法2 个,下向进路式充填法4 个,采场需风量34m3/s 小于175m3/s,满足生产需求,剩余风量将用于矿段内探矿、开拓、升级工程施工,以及溜井排尘和区域内各类硐室的通风。

(2)按排尾校核。松树脚矿段排尾需风量为125.8m3/s,设计总回风量为175m3/s 大于排尾需风量,能够满足生产需求,剩余风量将用于矿段内探矿、开拓、升级工程施工,以及溜井排尘和区域内各类硐室的通风。

(3)人员需风量校核。①大屯矿段。单班最大入坑人数60人(含技术、管理、参观人员),按人员需风量计算风量为4m3/s,小于设计43.6m3/s,设计风量满足人员需风量。②松树脚矿段。单班最大入坑人数350 人(含技术、管理、参观人员),按人员需风量计算风量为23.5m3/s,小于设计175m3/s,设计风量满足人员需风量。

3.3.4 分风方式

(1)增阻调节。增阻调节主要采用密闭和缩小过风断面积两种方式。密闭:主要用于隔断风流,防止生产区相互串风。模型设置时将分支类型改变为控制类型,并设置为密闭墙控制,开启比置为0%。风窗调节:主要用于风量调节。根据设计风量值在各中段回风端或矿体采场回风端的分支模型设置固定风量,再将固定风量转化为等效过风面积,从而得到风窗面积和尺寸。所有调节风窗均建在中段或采区回风端。

(2)增压调节。根据设计风量和模型解算出的风压要求选择风机型号,并加载至模型中进行风网解算,验证风机合理性。

3.3.5 风路优化

松树脚矿段在用的132 专用进风系统为原老通风巷道改造而来,巷道断面较小,进风风阻大且维护困难,因此此次方案中将该系统的下部进风通道调整为主斜井进风。同时根据新建主回风工程调整大箐东生产1570 ~1720m 生产中段的端部回风路线。其余通风线路经软件解算验证后可维持不变。

经软件解算验证,该矿段通风线路可维持不变。

3.3.6 机站调整

(1)松树脚矿段。该矿段采用多级机站机械通风系统,二级、三级通风机站根据一、四级通风机站进行匹配设计。通过模型解算后,发现由于生产区内作业面较多,分布广,且单点作业面用风量不大,各中段总需风量不高,大部分二级、三级机站出现风压过大、供风大于需风的情况,有少部分机站出现风压不足的情况,因此本次设计中将以增压调节为主的分风方式调整为以增阻调节为主增压为辅的分风方式,拆除风压过大、风量过剩的通风机站,对风压不足的通风机站重新选型风机。通过设计和模拟验算,系统优化前总装机容量744kw(21 台辅扇),拆除辅扇风机13 台,新增1 台,更换1 台,维持在用6 台,优化后298.5kw(9 台辅扇)。

(2)大屯矿段。根据仿真通风系统模型模拟和解算,生产区采用抽出式通风即可满足生产区通风需求,因此将多级机站通风改为单一式通风,拆除区域内三级通风机站。

3.3.7 通风构筑物优化调整

因矿段分风调节方式由增压调节为主变为增阻调节为主,通过风窗缩小过风断面积实现风量调节。风窗建在各中段回风侧,同时为防止与相邻生产区串风,在各生产区串风通口建设风门隔断风流。

此次优化调整共增加通风构筑物32 套,维持在用构筑物22套。

4 风网解算数据

4.1 系统总风量

表2

优化方案解算后总进风为235m3/s,总回风量为235.6m3/s(VUMA 通风三维仿真系统)。

这里为了再一次验证本次设计方案的数据可靠性,将矿山解算的通风系统总风量与昆明设计院解算总回风量进行了对比,昆明设计解算的总回风量为235.26m3/s,矿山解算的总风量为235.6 m3/s,二者数据基本一致。

4.2 生产供风量

松树脚矿段设计风量175m3/s,优化方案解算风量183.3m3/s。生产区有效风量183.3m3/s。

大屯矿段设计风量43.6m3/s,解算风量44.2m3/s。生产区有效风量44.2m3/s。

两个矿段设计总风量218.6m3/s,解算风量227.5m3/s,有效风量227.5m3/s,解算有效风量率96.5%。

4.3 主风机参数解算数据

表3

根据行业规范要求主通风风机效率不能低于70%,本次设计方案经演算后所有主通风机均大于70%。

4.4 循环风检测

本次优化方案经VUMA 软件解算模拟后仍存在3 条循环风路。

经分析后主要原因为在高风压区域密闭墙仍会有漏风,软件解算后主回风端部和主进风密闭墙漏风在0.2 ~0.4m3/s,漏出风流重新回流至系统最终导致系统出现循环风流。该漏风量不会影响通风系统安全稳定运行。

5 二级、三级机站运营成本

方案实施后三个生产区二级、三级通风机站总装机功率由原来的744kw 降为298.5kw,运营成本由每年192 万元降为每年90 万元,每年预计节约101.5 万元。

6 结语

VUMA 通风三维仿真系统能够有效的解决因风网复杂、分风困难、多级机站联合运行解算难等问题,大大提高了矿山通风系统的设计能力、工作效率和系统管理能力,后期将继续将平台的更多功能应用到实际生产中,进一步提升矿山通风系统的稳定性、安全性和可靠性。