掘进巷道围岩变形分析及支护技术研究

史增利

(山西汾西矿业正城煤业有限责任公司,山西 孝义 032300)

随着采掘深度的增加,煤层赋存条件更趋复杂,制约了巷道掘进效率[1-2]。特别是巷道围岩为弱胶结软岩时,由于岩体强度低、黏土含量高、裂隙发育,遇水容易变形,巷道在掘进以及后续使用过程中容易出现冒顶、离层、片帮事故[3-5]。为此,众多的学者对此类地质条件下巷道围岩支护技术展开了研究,并提出采用围岩注浆、架棚支护、桁架锚索、围岩喷浆等各种围岩控制技术,现场应用均取得了较好效果[6-7]。但是不同矿区煤层赋存条件、掘进巷道围岩特征有明显差异,应依据现场实际情况制定针对性围岩控制方案。本文就以山西某矿11301运输巷掘进为背景,对巷道围岩变形特征进行分析,并提出支护技术方案,实现了巷道围岩有效控制。

1 工程概况

山西某矿设计产能为350万t/a,采用斜井、平硐开拓,其中11301综放工作面设计面长200 m、推进长度2 655 m,开采的11号煤层赋存稳定,厚度5.4 m。11号煤层顶底板以中粗砂岩、粉砂岩以及砂质泥岩等为主。经过岩石力学试验测试发现粉砂岩抗压强度为29.9 MPa;砂质泥岩抗压强度为24.1 MPa,砂质泥岩中含有较多的黏土,吸水后急剧软化,抗压强度降至7.6 MPa。

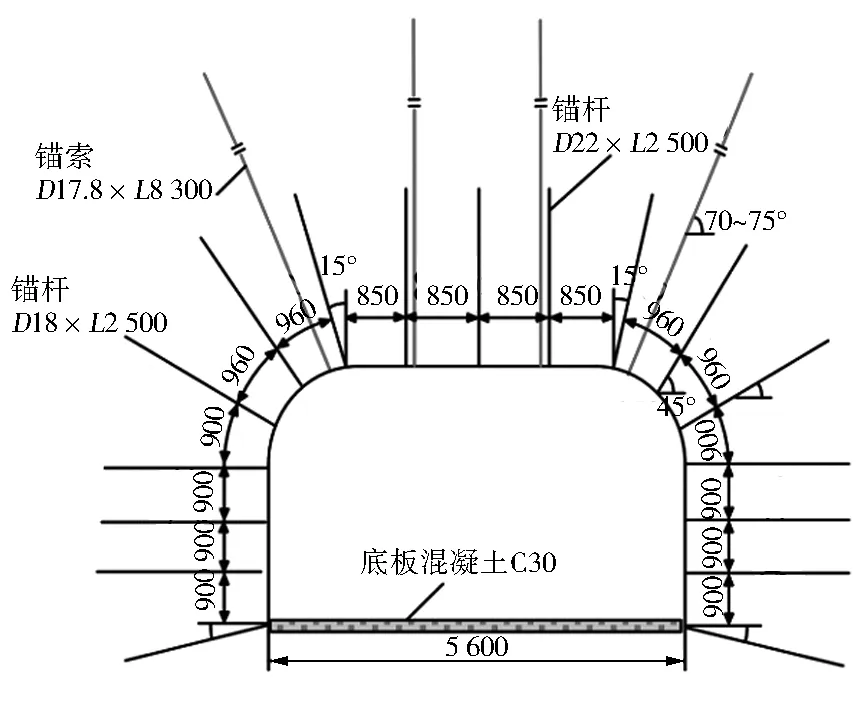

11301运输巷为矩形断面(净高3.6 m、净宽5.6 m),采用EBZ160综掘机掘进,设计掘进长度2 705 m。原采用锚网索喷方式支护,支护断面见图1。巷道顶板一排布置7根锚杆(规格D22 mm×2 500 mm),布置间排距为850 mm×900 mm,锚杆间用长5 400 mm的钢带连接;铺设金属网强化支护。采用的锚索(规格D17.8 mm×6 300 mm)按照3-2-3方式布置;巷帮一排布置5根锚杆(规格D18 mm×2 000 mm),间排距均为900 mm;巷道底板喷射厚度200 mm、强度C30混凝土。在11301运输巷掘进至1 205~1 302 m范围内时,顶板在区域构造作用下更为破碎,顶板变形严重,部分位置甚至有冒顶征兆。为确保巷道使用安全,需要对巷道围岩变形特征进行分析,并针对性地优化围岩支护方案。

图1 巷道原支护断面图(mm)

2 巷道围岩特征及变形分析

2.1 现场调研

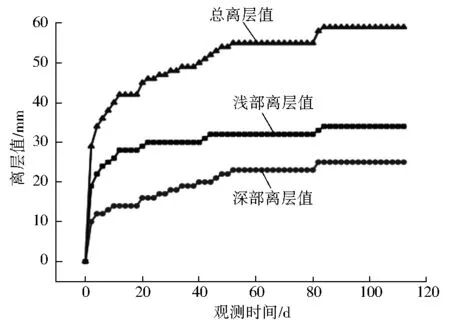

内布置钻孔对顶板岩层窥视,窥视仪为TS-C0601。具体部分窥视图形见图2,通过钻孔窥视发现顶板上2.6 m位置泥岩层出现一定程度离层;在距离窥视钻孔5.3~6.4 m范围内主要为砂质泥岩(夹杂有粗砂岩);在窥视钻孔孔壁处有一定范围的环形黑色区域,离层情况较为明显;在距离孔口约10 m位置时出现淋水情况。顶板离层位置、离层量等与裂隙、层理等发育密切相关。在巷道掘进完成后,在距离顶板2.8 m、6.5 m位置分别布置基点,对顶板岩层离层情况进行监测,具体结果见图3。从顶板离层监测结果看出,在监测初期(40 d以内)顶板离层量增加明显,后逐渐趋于稳定;在监测90 d时,浅部、深部离层量分别为24 mm、35 mm。

图2 钻孔窥视图

图3 原支护方案顶板离层监测结果

2.2 顶板岩性分析

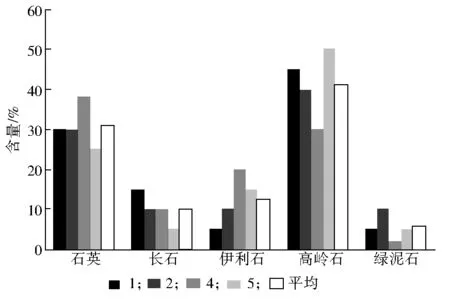

11301运输巷取样对顶板岩性成分进行分析,具体顶板直接顶砂质泥岩中黏土成分占比见图4。

图4 直接顶黏土成本占比

从试验结果看出,顶板岩层中石英、高岭石占比较高,平均分别为30.75%、41.25%;黏土矿物中占比最高的为高岭石、伊利石并含有少量的绿泥石,高岭石、伊利石分别占到整个黏土矿物含量的69.4%、21.41%.顶板岩层整体结构偏弱、承载强度较低,同时矿物成分中黏土矿物、高岭石占比较高,遇水后容易崩解。

2.3 巷道顶板变形量分析

通过现场调查以及顶板矿物成分分析,总结出11301运输巷在1 205~1 302 m范围内下沉量及离层量大的原因为:顶板承载能力不足、水作用、巷道跨度大以及断面为矩形。

1) 巷道直接顶为砂质泥岩,泥岩中含有的黏土矿物遇水容易弱化,导致强度明显降低;基本顶为砂岩且有一定裂隙水。在巷道掘进作用下,顶板水会沿着裂隙淋出,导致直接顶砂质泥岩泥化,严重时导致原有的锚网索支护体系局部失效,围岩支护强度显著降低。

2) 11301运输巷跨度达到5.6 m,顶板悬露面积大。巷道顶板受力时,顶板下部会作用较大拉应力,加之顶板结构复杂,容易出现顶板离层;巷道支护采用的锚索长度为6 300 mm,锚索锚固端位于顶板砂质泥岩中,承载能力相对较小。

3) 巷道断面为矩形,在巷道肩角位置处容易出现应力集中。巷帮位置裂隙发育,在应力作用下出现片帮后会进一步增大巷道跨度,影响顶板稳定。

3 围岩支护技术

3.1 围岩支护策略

通过现场调研并结合以往研究成果,提出的围岩支护策略为:

1) 对巷道掘进断面进行优化,避免帮肩出现应力集中。考虑到巷道行人、运输以及通风等需要,将巷道断面由以往的矩形优化为直墙切拱形,从而降低帮肩位置应力集中程度,降低巷道围岩变形量及后续控制难度。

2) 采用桁架锚索对顶板进行补强支护,通过桁架锚索可增加锚固区范围并充分利用深部围岩自身承载能力及稳定性。

3) 适当增大锚杆、锚索上的预紧力,降低甚至消除顶板中部拉应力区。根据现场围岩支护需要,必要时可增加巷帮锚杆长度、支护密度,通过强化巷帮支护达到降低顶板下沉的目的。

4) 巷道开挖完成后及时喷浆降低淋水或者空气等对围岩的影响。同时在掘进前可布置超前钻孔对顶板裂隙水进行疏排,降低掘进过程中顶板的淋水量。

3.2 围岩支护参数

依据11301运输巷现场情况,并结合上述围岩支护策略,具体设计的围岩支护断面见图5,支护参数为:

1) 顶板支护。顶板每排布置7根锚杆(规格22 mm×2 500 mm),将锚杆锚固长度由0.9 m增至1.3 m;预先施加125 kN预紧力。顶板补强支护采用锚索(规格D17.8 mm×8 300 mm),锚固长度1.5 m,施加150 kN预紧力,锚索布置方式为4-0-4,布置间距1 400 mm、排距1 800 mm;靠近两帮的锚索外插70~75°,并配合工字钢给顶板施加一定作用力。

2) 巷帮支护。巷帮布置5根锚杆(规格D18 mm×2 500 mm),锚固长度1.3 m、施加100 kN预紧力,布置间排距仍为900 mm,支护配合长度3.4 m钢带护表;巷道最上部、最下部锚杆分别有20°、15°外插角,中部3根锚杆均垂直巷帮布置。

3) 巷道底板铺设厚度200 mm、强度C30混凝土,混凝土中参杂一定量的防水剂。

图5 优化后巷道支护断面图(mm)

3.3 围岩支护效果分析

在11301运输巷支护完成后,布置测站对顶板离层情况进行监测,具体结果见图6。

图6 优化支护后顶板离层量

11301运输巷在原支护参数下,围岩变形量整体较大且掘进至1 205~1 302 m范围内时,顶板在区域构造作用下更为破碎,顶板变形严重,顶板最大变形量达到450 mm、顶板浅部、深部离层量分别为24 mm、35 mm。对巷道支护参数进行优化后,围岩变形控制效果较好,具体支护参数优化完成后,围岩变形具有下述特性:支护完成0~20 d后,巷道围岩变形处于明显增加阶段;支护完成20~50 d后,支护体系、围岩结构等相互耦合,顶板离层量增加速度明显降低;支护完成50 d后围岩变形量基本不再增加。巷道顶板离层量以浅部离层为主,离层点主要位于煤层与直接顶板(砂质泥岩)交汇处,离层量控制在15 mm以内。整体来说,通过对巷道支护参数进行优化,顶板离层量大的问题得以有效解决,可满足后续巷道掘进及使用需求。

4 结 语

1) 对11301运输巷围岩变形特征进行分析,发现巷道围岩变形以顶板下沉为主,顶板岩层离层量大。通过现场调研及试验得出,11301运输巷顶板下沉量较大的主要原因为:11号煤层直接顶(砂质泥岩)中含有的黏土矿物,直接顶遇水容易软化,强度及稳定性等明显降低;原有的支护参数不合理;巷道断面为矩形,跨度大、顶板受力明显,在帮肩位置应力集中。

2) 提出通过强化围岩支护强度并优化巷道断面对顶板变形进行控制,并制定具体围岩支护方案。现场应用后,巷道顶板浅部离层量、深部离层量分别控制在4 mm、15 mm以内,顶板变形量控制在35 mm以内,围岩控制效果较好。