微子镇煤矿粉煤灰灌浆防灭火技术研究

刘 凯

(晋能控股煤业集团 三元微子镇煤业,山西 长治 047500)

火灾是危害矿井安全生产的主要灾害之一,而煤层自燃是矿井火灾发生的主要形式[1-2]。随着浅部煤层储量的逐渐减少,部分矿井下组煤的开采已成为主要进程,但下组煤多具有自燃发火倾向,受采空区残煤、采空区漏风等因素影响,加之当前综采工作面采高的不断增大,煤层自燃现象发生频率逐渐增大,极大地制约了矿井生产效率,因此在开采具有自燃发火倾向的煤层时,必须采取有效的防灭火措施,提高矿井安全性[3-4]。本文以微子镇煤矿开采技术条件为基础,采用理论分析方法对矿井主要发火原因进行了分析,综合性地提出了矿井防灭火技术,为矿井综采工作面的安全生产提供了技术指导。

1 矿井概况

微子镇煤矿为低瓦斯矿井,主采煤层包括3号、15号煤层,由于3号煤层大部分区域已回采完毕,当前主采煤层为15号煤。15号煤厚度平均为3.84 m,埋深在175.7~337.8 m范围内,煤层结构简单,全区范围内稳定可采,该煤层属于自燃煤层,具有煤尘爆炸性。矿井采用中央并列式通风方式,工作面采用U型通风方式,矿井主斜井与副斜井为进风井,另单独设有专用回风立井。

2 矿井发火机理及采空区三带划分

2.1 矿井发火机理分析

煤炭自燃是矿井火灾发生的主要形式之一,由于煤炭自燃是一个复杂的反应过程,通过煤在低温条件下与空气中低含量的氧气进行氧化作用,从而产生热量,当热量积聚达到一定条件后形成火灾。根据煤炭自燃形成的原因,致灾因素主要由煤层炭化程度、煤岩成分、含硫量、瓦斯含量、吸氧速度等煤体自身特性决定,此外,矿井通风情况、地质构造等因素也为煤层自燃创造了一定条件[5]。

微子镇矿15号煤为自燃煤层,煤层挥发分平均值为17.57%,具有自燃危险性。煤层含硫量较高,原煤含硫量1.22%~4.76%,平均为2.55%,对煤自燃有一定促进作用。此外,15号煤煤层性脆、裂隙发育,参差状断口,将加快氧化速度,加之井田内存在采空区和废弃巷道等区域,这类区域由于长时间不通风,致使有毒有害气体浓度增大后容易引发煤层自燃。

综合上述分析,微子镇矿15号煤发火因素主要为两个:①井下废弃巷道长时间不通风,致使有毒有害气体浓度增大后容易引发煤层自燃;②采空区内残留煤体氧化容易引发自燃。

2.2 采空区自燃三带划分

为确定微子镇矿综采工作面采空区自燃“三带”分布规律,以微子镇矿15101工作面条件为例,采用布点测试采空区气体成分方法进行判定。首先在工作面巷道内预埋钢管,钢管长度设计为150 m,在布置钢管范围内各安设4个测点,测点间距为50 m,监测时间为20 d,期间内工作面推进距离为142.5 m。

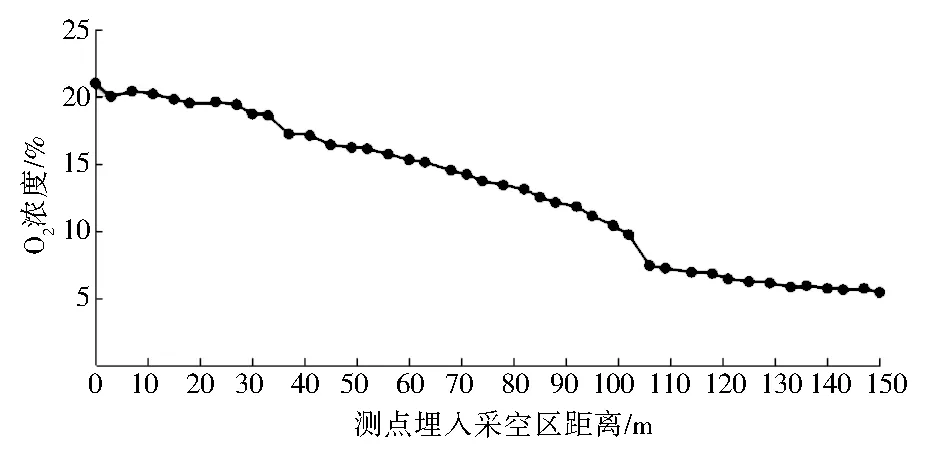

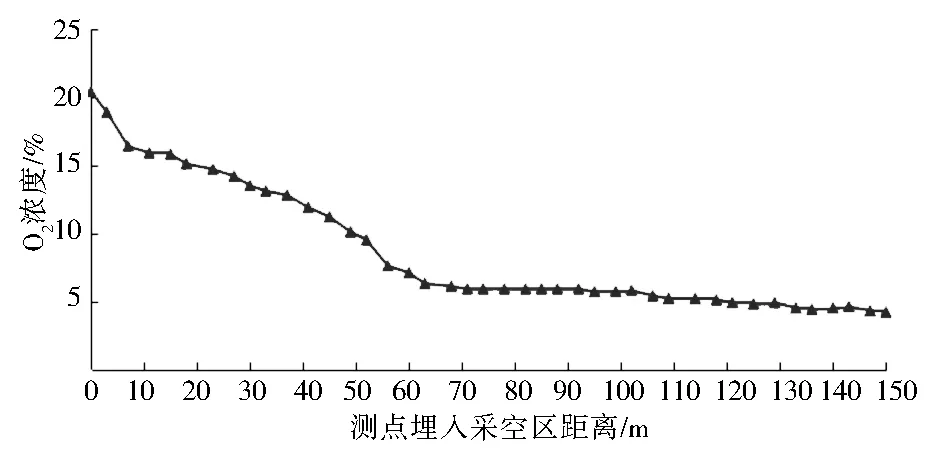

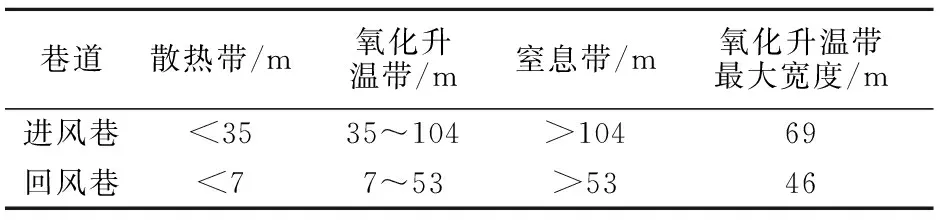

微子镇矿综采工作面采空区依据空气中氧气浓度确定“三带”划分,图1、图2为两巷道在工作面推进期间空气中氧气浓度变化情况图。可以看出,当进风巷监测点进入采空区约35 m时,氧气浓度首次出现低于18%的现象,监测点在采空区内35~104 m范围内,氧气浓度在8%~18%范围内震荡,当监测点进入采空区超过104 m,氧气浓度降至8%以下;当回风巷监测点进入采空区7 m时,氧气浓度下降到18%以下,监测点在采空区内7~53 m范围内,氧气浓度在8%~18%范围内震荡,当监测点进入采空区超过53 m,氧气浓度降至8%以下。根据该监测结果,将氧气浓度值8%、18%作为采空区自燃“三带”划分临界点,“三带”范围划分结果如表1所示,综采工作面进风巷氧化升温带宽度为69 m,回风巷氧化升温带宽度为46 m。

图1 进风巷测点氧气浓度变化图

图2 回风巷氧气浓度变化图

表1 微子镇矿综采工作面“三带”划分范围

3 防灭火技术研究

结合微子镇矿开采煤层特性及采空区三带划分依据,15号煤层采用以灌浆防灭火为主,配合阻化剂防火系统,保证矿井的安全生产。

3.1 灌浆防灭火技术

1) 技术原理。灌浆防灭火技术是自燃煤层防灭火的主要技术之一,在诸多矿井中取得了良好的效果。15号煤采用粉煤灰灌浆防灭火工艺,由粉煤灰、水、工业盐、悬浮剂以及胶凝剂按照一定比例混合形成浆液,其能够吸收煤层内热量,充填煤岩体内节理裂隙,避免煤炭体与空气的直接接触。浆液中的悬浮剂能够防止颗粒物沉淀,使浆液内物质含量均匀。胶凝剂主要为水溶性分子,能够有效锁住水分子,形成流动性较差的粘弹性胶体。

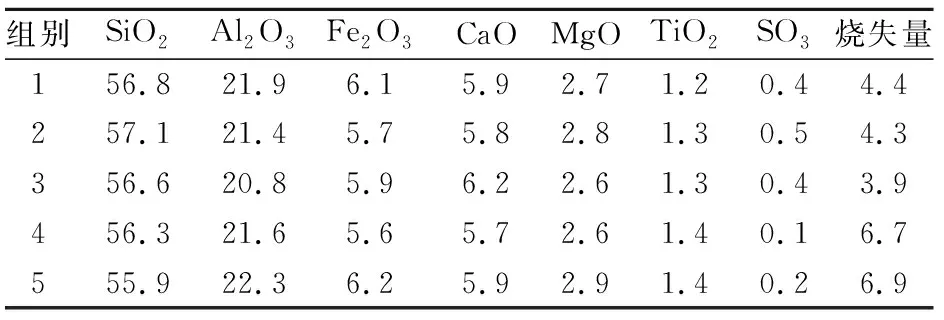

2) 灌浆配比分析。15号煤灌浆采用粉煤灰浆液,根据粉煤灰化学成分测试,结果如表2所示。从表中可以看出,粉煤灰中SiO2、Al2O3为主要成分,并且Fe2O3、MgO成分含量较低,能够保证浆液稳定维持胶体状态。

表2 粉煤灰成分分析 %

由于15号煤采用机械制备方式灌浆,通过主井工业场地设地面集中灌浆系统来为井下各灌浆点注浆,因此必须保证浆液流动性较好不容易堵管,同时需保证浆液具有一定的浓稠度,保证灌浆效果。为确定合理的水灰比,对不同比例下浆液状态进行了对比,在确保温度相同的条件下,分别制备了水灰比分别为8∶1、7∶1、6∶1、5∶1、4∶1的浆液,并在地面进行了凝固时间对比试验。当水灰比大于4∶1时,浆液凝固时间在20~30 min内,最快为24 min;当水灰比为4∶1时,浆液凝固时间明显缩短,凝固时间最快为12 min。因此,根据浆液凝固时间,考虑灌浆效果,将浆液水灰比定为5∶1。

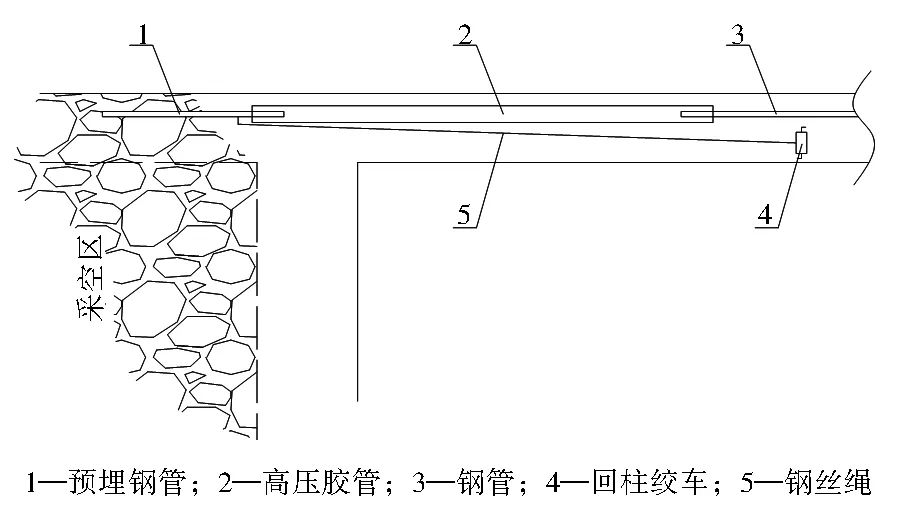

3) 灌浆防灭火工艺。微子镇矿通过主井工业场地设地面集中灌浆系统来为井下各灌浆点注浆,注浆防灭火设备选用KDZS-1型,制浆量≥60 m3/h。灌浆工艺如图3所示。

图3 埋管灌浆示意

15号煤采用埋管灌浆法对采空区进行注浆。首先在回采前,沿回风巷道在采空区预先铺好灌浆管,工作面每回采7 d进行一次全面灌浆,工作面推进速度按照7 m/d计算,因此单次灌浆管铺设长度为45 m。灌浆工作与回采工作紧密配合,工作面正常推进时,灌浆时间为6 h,当下隅角流出浆液则立即停止注浆。当工作面初采距开切眼距离小于30 m或工作面停采撤架前30 m时,增大灌浆力度,灌浆时间为10 h,防止自燃火灾事故的发生和扩大。

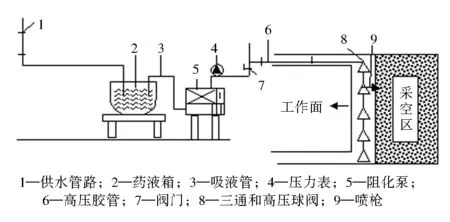

除灌浆外,为提高防灭火效果,15号煤工作面回采过程中同时采用阻化剂防火系统防治火灾。阻化剂防灭火技术是指利用阻化原理将具有阻化性能的药剂送入拟处理区,从而达到防灭火的目的。阻化剂选择的好坏,不仅影响阻化效果和经济效益,而且对井下安全也有重要的影响。阻化剂必须满足阻化率高、阻化寿命长、安全性好、费用低、设施腐蚀性小、供应充足、运输方便等特点。氯化钙(CaCl2)是常用的阻化剂,其成本较低,腐蚀性弱,供应稳定、成本低,阻化剂浓度控制在18%.防火系统采用移动式喷洒压注系统,在工作面回风巷内靠近工作面安装阻化剂药箱,严格按照浓度要求添加清水,配成溶液搅拌均匀后,用高压泵将阻化液沿巷道高压胶管压至工作面,原理如图4所示。高压胶管直径为32 mm,铺设在刮板输送机电缆槽下方,与D25 mm的胶管和喷枪相连。1台泵配1支喷枪,由专人手持喷枪,从支架间隙向采空区喷洒,每间隔5组支架喷1次,每次喷洒至少6 min,流量不小于70 L/min。喷洒阻化剂周期为3 d一次。

图4 移动式喷洒系统工艺图

3.2 实施效果

为验证防灭火技术措施实施效果,往往通过监测采空区指标性气体含量确定。根据《煤自然发火标志气体指标检验报告》,将CO、C2H4和C2H2作为煤层自燃发火指标气体。当煤层已经开始发生氧化作用时,将产生CO气体,并且浓度逐渐升高;当煤层进入加速氧化阶段时,将产生C2H4气体,并且周围煤体温度将达到80~90.0 ℃或以上;当煤层进入剧烈氧化反应阶段(即发生自燃),将产生C2H2气体,并且煤层局部温度可达到233.0 ℃。

微子镇矿综合防灭火技术实施后,从2020年3月初开始到11月底,累计注黄泥浆4 411.44 m3,累计喷洒阻化剂626.4 m3,完成15101工作面采空区防灭火工作。为验证该方案防治效果,在工作面回风巷内布置4个监测点,根据测点处温度与回风流中CO、C2H4和C2H2等气体浓度,确定采空区是否存在自燃情况。监测点间距为45 m,每个测点监测时间为70 d,期间根据采空区温度及标志性气体指标变化情况确定自燃发火情况。15101工作面回采期间,未采取防灭火措施前,回风流中CO浓度在6.8×10-6~2.4×10-5范围内,采空区周边巷道温度最高达到43 ℃。采取防灭火措施后,回风流中CO浓度稳定在3.7×10-7~1.3×10-6范围内,采空区周边巷道温度在25~26 ℃范围内,回风流中未监测到C2H4和C2H2等气体存在,表明该方案取得了较好的防灭火效果。

综上所述,本文以微子镇矿15号煤地质条件为基础,采用理论分析方法,对自燃煤层矿井综合防灭火技术进行了研究,主要结论有:15号煤发火因素主要为两点:①井下废弃巷道长时间不通风,致使有毒有害气体浓度增大后容易引发煤层自燃;②采空区遗煤过多容易引发自燃。采用布点测试采空区气体成分方法对采空区“自燃”三带进行了划分,综采工作面进风巷氧化升温带宽度为69 m,回风巷氧化升温带宽度为46 m。提出采用粉煤灰灌浆防灭火技术对煤层自燃进行治理,对该技术工艺进行了设计。根据防灭火方案实施前后标志性气体指标情况,该防灭火技术取得了较好的实践效果。