双向加载式汽车桥壳疲劳试验机设计与仿真分析

刘 超,吴 娜,王素凤,杨志安

(1.唐山学院 a.交通与车辆工程系,b.河北省智能装备数字化设计及过程仿真重点实验室, 河北 唐山 063000; 2.唐山亚特专用汽车有限公司,河北 唐山 063000)

0 引言

桥壳作为汽车传动系的重要承载件,其疲劳强度直接影响着车辆的行驶性能[1],因此,对汽车桥壳的疲劳强度进行检测尤为重要。目前检验汽车桥壳疲劳强度的方法主要有实验室台架试验、实车道路试验、虚拟疲劳试验三种。实验室台架试验具有试验周期短、成本低等优点[2],成为汽车桥壳研发过程中的重要检验手段。

比如,单新平等[3]在对桥壳疲劳寿命进行预测的研究中,应用垂向双激励桥壳台架对桥壳进行了试验数据的采集。孔振海等[4]采用纵向双激励桥壳台架对某商用车驱动桥壳进行了疲劳试验,进而验证了模拟分析的可靠性。张志远等[5]通过垂向桥壳台架试验与仿真相结合的方法,对比了冲焊桥壳和铸钢桥壳的耐久性能指标,表明铸钢桥壳的疲劳耐久性能强于冲焊桥壳的疲劳耐久性能,采用铸钢桥壳的重型牵引车可有效提高结构的可靠性。

目前国内桥壳的实验室台架试验多采用单向加载方式,该方式虽然能够模拟汽车桥壳在某一方向力作用下的疲劳强度,但这种单向加载的作用方式与桥壳实际受力情况不相符,以致试验结果与实际情况存在一定差异[6-9]。汽车桥壳疲劳试验机的双向加载方式相比单向加载方式,能够在垂向和纵向两个方向上施加载荷,可以更真实地反映桥壳在汽车运动过程中的受力情况。对于双向加载式汽车桥壳疲劳试验机,虽有学者对其液控系统方面进行了一定的研究[10-11],但对其主体框架设计及性能研究的报道还不多见。因此,本文设计了一款双向加载式汽车桥壳疲劳试验机,并对其关键零部件进行仿真分析。

首先根据桥壳在汽车行驶不同工况下的受力情况,确定双向加载式汽车桥壳疲劳试验机的整体结构;然后应用有限元分析软件对其关键零部件进行静力分析和模态分析,进而验证双向加载式汽车桥壳疲劳试验机结构的可靠性,以期为双向加载式桥壳疲劳试验机的进一步优化升级提供技术支持。

1 双向加载式汽车桥壳疲劳试验机的受力分析和结构设计

本设计以某载重13 t货车桥壳为研究对象,分析桥壳在汽车满载工况下的受力情况,确定双向加载式汽车桥壳疲劳试验机的主体框架结构。

1.1 汽车不同工况下桥壳的受力分析

1.1.1 满载静止工况

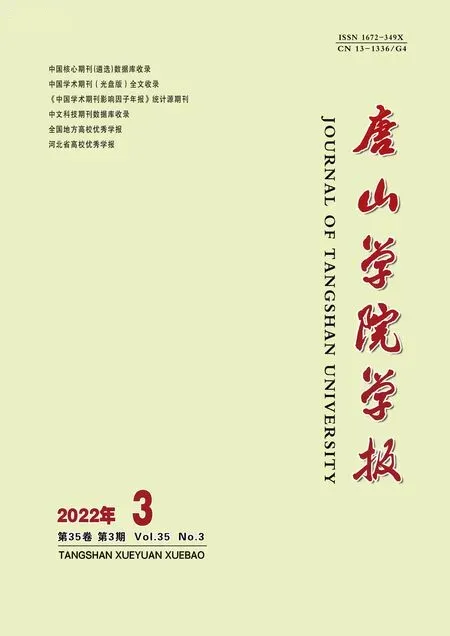

当汽车装满货物静止停放时,在垂直方向上桥壳支撑整车质量,受力点在钢板弹簧座位置,桥壳左右两处的钢板弹簧座分别接收来自钢板弹簧的作用力,为G/2,如图1所示。

图1 汽车满载静止工况下桥壳受力简图

1.1.2 冲击载荷工况

汽车在颠簸路面上行驶时,不考虑纵向力和侧向力,在垂直方向上桥壳受静止载荷和冲击载荷作用。参考相关标准[12],对于此工况下的这两个载荷,本设计分别取汽车满载静止时相应载荷的2.5倍。

1.1.3 最大牵引力工况

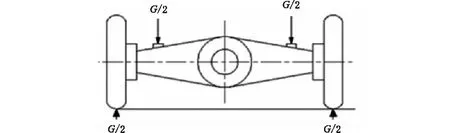

最大牵引力工况是指汽车满载挂一挡行驶在平整路面上。不考虑冲击载荷及侧向力,此时桥壳受到垂向和纵向两个方向的作用力,以及由于垂向力和驱动力引起的垂向弯矩、水平弯矩和转矩。受力情况如图2所示。

图2 汽车最大牵引力工况下桥壳受力简图

作用在桥壳左右钢板弹簧座处的垂向力GK/2为:

GK/2=m2×G/2=82 810 N。

(1)

式中,m2为汽车在加速行驶时的质量转移系数,货车的质量转移系数取值范围为1.1~1.3[13],本设计取1.3。

作用在两钢板弹簧座之间的垂向弯矩M1为:

M1=GK/2×(A-B)/2=34 366.15 N·m。

(2)

式中,A为车轮的轮距,本设计取1.84 m;B为钢板弹簧中心距,本设计取1.01 m。

桥壳纵向受力即为牵引汽车加速行驶的动力F,作用位置垂直于桥壳钢板弹簧座平面:

(3)

式中,Temax为发动机最大扭矩,取2 080 N·m;ig为变速箱一挡传动比,取12.1;i0为驱动桥的主减速比,取4.44;ηT为传动系传动效率,取0.8;rr为驱动车轮滚动半径,轮胎型号为12R22.5,对应的轮胎半径为0.541 m。

垂直于钢板弹簧座平面的作用力为:

FL=FR=F/2=82 622 N。

(4)

式中,FL和FR分别为左侧和右侧垂直于钢板弹簧座平面的作用力。

作用在两钢板弹簧座之间的水平弯矩M2为:

M2=F/2×(A-B)/2=34 288.13 N·m。

(5)

驱动桥传递驱动转矩,等效为作用在桥壳钢板弹簧座平面上的力矩T:

(6)

1.1.4 最大制动力工况

当汽车满载正常行驶,遇到突发情况需要紧急制动时,不考虑桥壳受到的侧向力,此时桥壳受到垂向、纵向的作用力如图3所示。

图3 汽车最大制动力工况下桥壳受力简图

(7)

(8)

桥壳受到的纵向力为F′,作用在桥壳左右钢板弹簧位置的作用力为:

(9)

式中,φ为汽车行驶时的地面附着系数,本设计取0.8。

(10)

车轮处受到的纵向力,等效为作用在桥壳两端钢板弹簧上的切向力矩T′:

(11)

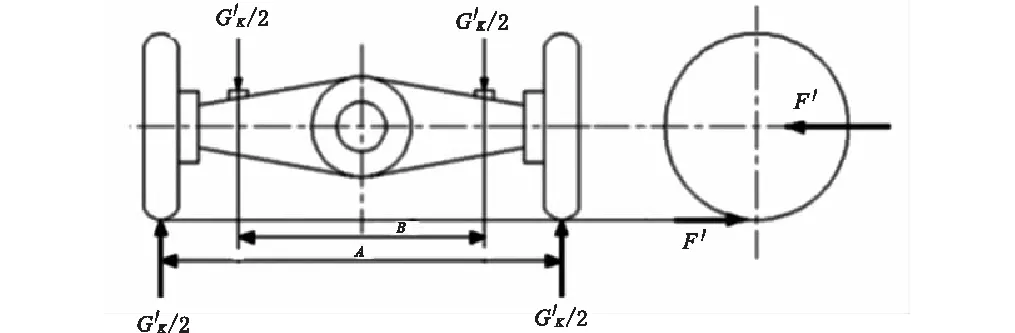

1.2 双向加载式汽车疲劳试验机的整体结构

根据不同工况下汽车运行时桥壳的受力情况,设计双向加载式汽车桥壳疲劳试验机,整体结构的三维模型如图4所示。

1-龙门架立柱;2-横梁;3-上梁;4-垂向作动器;5-纵向作动器;6-纵向立柱;7-桥壳夹具;8-汽车桥壳;9-T型槽基座

桥壳疲劳试验机由龙门架模块、作动器模块、作动器固定模块、桥壳支撑装夹模块、T型槽基座模块和作动器位置调整模块六部分组成。龙门架模块作为桥壳疲劳试验机的主体模块,由上梁、龙门架立柱和横梁组成,上梁焊接在龙门架立柱上,横梁通过螺栓组固定在龙门架立柱上,龙门架立柱通过螺栓组固定在地面上。作动器模块作为桥壳疲劳试验机作用力的加载模块,由垂向作动器和纵向作动器组成。垂向作动器固定在龙门架横梁上,纵向作动器固定在纵向立柱上,纵向立柱通过螺栓组固定在T型槽基座上。桥壳支撑装夹模块由立柱支撑部分和桥壳装夹部分组成,支撑部分通过螺栓组固定在T型槽基座上,装夹部分通过螺栓组固定在立柱支撑部分上。T型槽基座是桥壳疲劳测试的平台,用于固定纵向作动器固定模块、桥壳支撑装夹模块。作动器位置调整模块是指在龙门架立柱和纵向立柱上设置的螺栓孔,该模块的作用是调节横梁和作动器的相对位置,完成对不同尺寸桥壳的疲劳测试。

基于上述汽车不同工况下桥壳的受力分析结果,按照垂向作动器提供325 kN(2.5倍的汽车重力)垂向载荷以及纵向作动器提供400 kN(2.5倍的最大牵引力)的纵向载荷,设计疲劳试验机框架,其各部分材料均选用H型钢材料。横梁截面尺寸为H 550×300×11×18(mm),长度为2 878 mm;龙门架立柱截面尺寸为H 502×465×15×25(mm),高度为3 030 mm;纵向立柱截面为H 440×300×11×18(mm),高度为1 200 mm。

2 关键零部件静力分析

2.1 仿真模型建立

双向加载式汽车桥壳疲劳试验机主要框架所用材料均为Q390C钢,其材料属性如表1所示。

表1 Q390C钢材料属性

将在设计软件CATIA中建立的疲劳试验机框架各部分的模型导入有限元分析软件ABAQUS。假设焊接为理想焊接,焊接部分的强度与其他部分强度一致,选用四面体二次单元C3D10对框架各部分进行网格划分,网格大小设置为8 mm。按照疲劳试验机框架各部分与作动器的连接状态施加约束及载荷后,其关键零部件的仿真模型如图5所示。

图5 关键零部件的仿真模型

2.2 结果分析

2.2.1 横梁

图6为横梁仿真结果。横梁中间位置的应力最大,如图6(a)所示,最大应力为230 MPa,小于材料的屈服应力,故横梁设计满足刚度要求。横梁在载荷作用位置位移最大,如图6(b)所示,最大位移为2.021 mm,设计满足刚度要求。

图6 横梁仿真结果

2.2.2 龙门架立柱

图7为龙门架立柱仿真结果。如图7(a)所示,最大应力在载荷作用的中心位置,应力大小为41.5 MPa,小于材料的屈服应力。最大位移为0.93 mm,发生在应力最大位置,如图7(b)所示,最大位移在允许的变形范围内,符合设计要求。

图7 龙门架立柱仿真结果

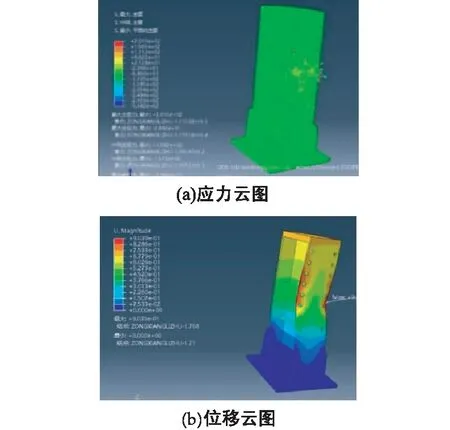

2.2.3 纵向立柱

图8为纵向立柱仿真结果。根据应力云图8(a)可知,最大应力为201 MPa,小于材料的屈服应力。根据位移云图8(b)可知,立柱最大的位移发生在载荷作用位置的边缘处,最大位移为0.9 mm,在允许的变形范围内。

图8 纵向立柱仿真结果

3 模态分析

将上述三维模型导入ABAQUS,并进行简化处理,忽略三维模型中较小的倒角和圆孔,并假定焊接位置为理想焊接,焊接部分的强度与横梁其他部分强度相等。

3.1 龙门架

模态分析为线性摄动,特征值求解器为兰索斯法(Lanczons)。模态分析考虑的外部激励为不平整路面对汽车桥壳的激励,振动频率为20 Hz。经模态分析得到龙门架的各阶模态振型图(放大50倍),如图9所示。

图9 龙门架的前6阶模态振型图

龙门架各阶模态的频率和位移如表2所示。各阶模态的频率均避开了来自路面的激励频率20 Hz,不会发生共振,说明龙门架具有较好的振动性,符合使用要求。

表2 龙门架各阶模态的频率和位移

3.2 纵向立柱

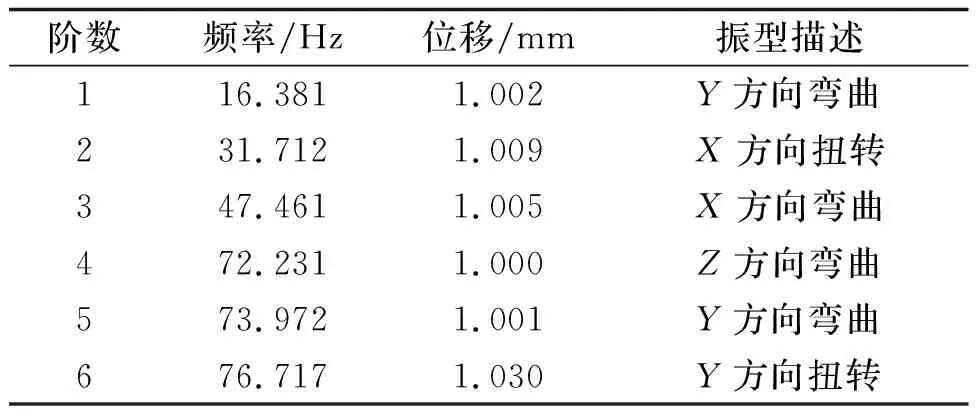

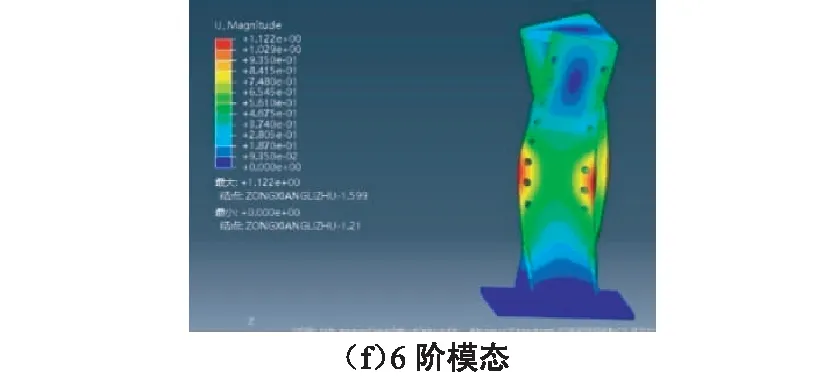

模态分析振动频率设置为20 Hz。经模态分析得到纵向立柱各阶模态振型图(放大50倍),如图10所示。

图10 纵向立柱的前6阶模态振型图

纵向立柱各阶模态的频率和位移如表3所示。由表3可知,纵向立柱前6阶模态频率之间存在一定的差值,频率呈增长趋势。1阶、2阶频率接近,4阶、5阶频率接近,两组模态频率差值接近。1阶、4阶模态振型相似,都是Y方向摆动和弯曲,2阶、5阶、6阶模态振型相似,变形沿Z方向扭转。纵向作动器固定在纵向立柱上,纵向作动器的工作频率小于纵向立柱1阶频率,且两者差值较大,不会发生共振。

表3 纵向立柱前6阶模态的频率和位移

4 结论

(1)通过分析桥壳在汽车几种典型工况下的受力情况,设计出双向加载式桥壳疲劳试验机的整体结构,并确定了其所用金属的材料和尺寸。

(2)通过静力分析可知,双向加载式桥壳疲劳试验机各个部件的设计符合刚度和强度要求;通过模态分析可知,各个部件的固有频率与作动器的工作频率差值很大,不会发生共振。