大温升率控温技术研究

张顺利,贾二院

(航空工业飞机强度研究所四室,陕西 西安 710065)

1 引 言

随着高超声速飞行器设计飞行速度大幅度提高,由气动加热产生的高温热环境变得越来越严酷。以6个马赫数飞行的高超声速飞行器,其前端天线罩锥部的瞬时热流密度可超过1.2MW/m2,驻点温度高达1200℃[1]。

在热结构强度试验中,需要对材料表面进行大温升速率加热,用来考核其热学性能。针对大温升速率的温度控制采用常规的PID控制容易造成超调量大、温度控制滞后甚至系统不稳定等一系列问题。本文采用PIF复合控制方法,即PIF闭环-基于给定温度的开环控制,取得了较好的控制效果。

2 系统组成

基于热结构试验的需求,采用红外辐射式瞬态气动热试验模拟控制系统,动态地对高超声速飞行器的热试验环境进行模拟。系统结构框图如图1所示,由石英灯红外加热器、温度/热流传感器、信号调理器、模/数转换器、控制计算机、数/模转换器、可控硅调压器等部分组成闭环试验控制系统。目前,在用的可控硅调压器的单台输出功率可达600kW,控制输出电压可高至400V,这些基本参数为大温升率的热结构试验顺利进行提供了必要条件。

3 控制策略

3.1 PIF复合控制的理论分析

采用石英灯辐射加热方式的热结构试验应用较为广泛,其温度控制技术现已相当成熟,采用经典的PID控制方法就能获得满意的效果。大温升速率温度控制要求控制误差在一定范围内,其要求较高,可针对这种具体情况在PID控制的基础上进行改进,即采用PIF复合控制方法,其控制过程如图2所示。

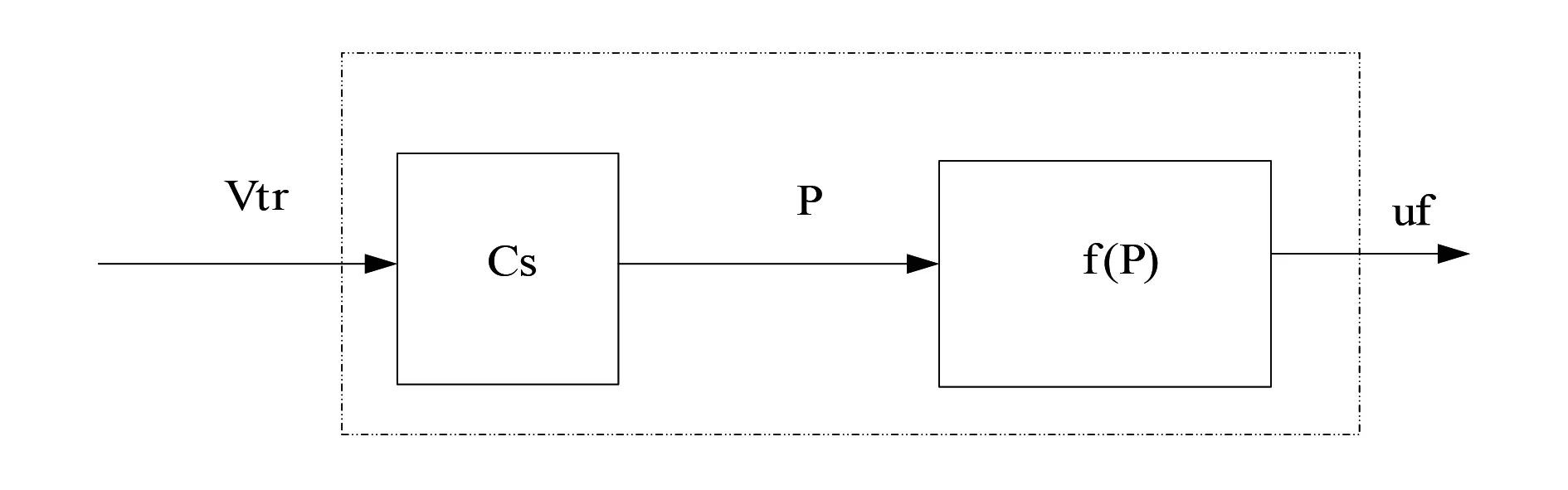

分析大温升率加热器的数学模型可知,P=Cs·Vtr。其中,P为加热器的加热功率,kW;Cs为大温升率下加热器的等效热容量,J;Vtr为被加热试件的温升速率,℃/s,可近似认为大温升速率与加热器电流的平方或电压的平方成线性关系,即温升率越高,加热器所需的功率越大,加热器电压也越高[2]。前馈控制器的结构如图3所示。

图3 前馈控制器结构图

根据温升速率Vtr,可计算输入加热器功率P。因为有的控制器的输出不是加热器的加热功率P,而是加热器的输出电压uf,需要用函数f(P)来进行代数运算,计算出所需要加热器的加热电压作为前馈控制器的输出电压uf。

放大控制器直接作用于给定温度Ttr,等比例输出一定电压uk,即uk=K·Ttr。K为无量纲常数,根据经验取0.005~0.008,其可提高系统的响应速度,间接地消除外界干扰,提高系统抗干扰能力。直接作用给定温度结构图如图4所示。

图4 直接作用给定温度结构图

3.2 PIF复合控制在MTS上的实现

目前,热结构试验采用的控制设备是MTS-flextest-200控制器。MTS系统软件Aeropro通过配置温度传感器,将其分配给相应的硬件采集通道,从而测量试验现场的热电偶温度值。MTS实时采集现场测量点的温度,选取部分测点作为温度反馈点,根据PIF算法,实时计算出每个通道模拟量输出电压ua,将其作为可控硅调压器的触发信号,电源经过可控硅整流输出电压Ua,使Ua作为执行器石英灯的电压,从而闭环控制反馈温度,使其实时跟随温度载荷曲线。为了准确地模拟非线性瞬态热载荷,基于热载荷控制的特点,温度控制首选闭环控制。

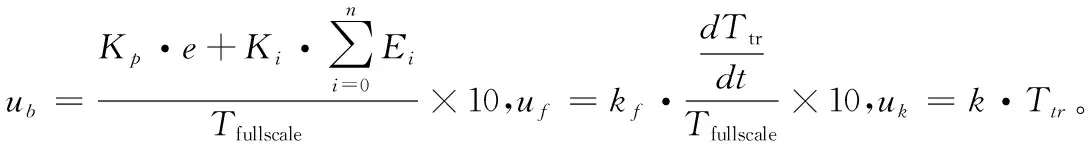

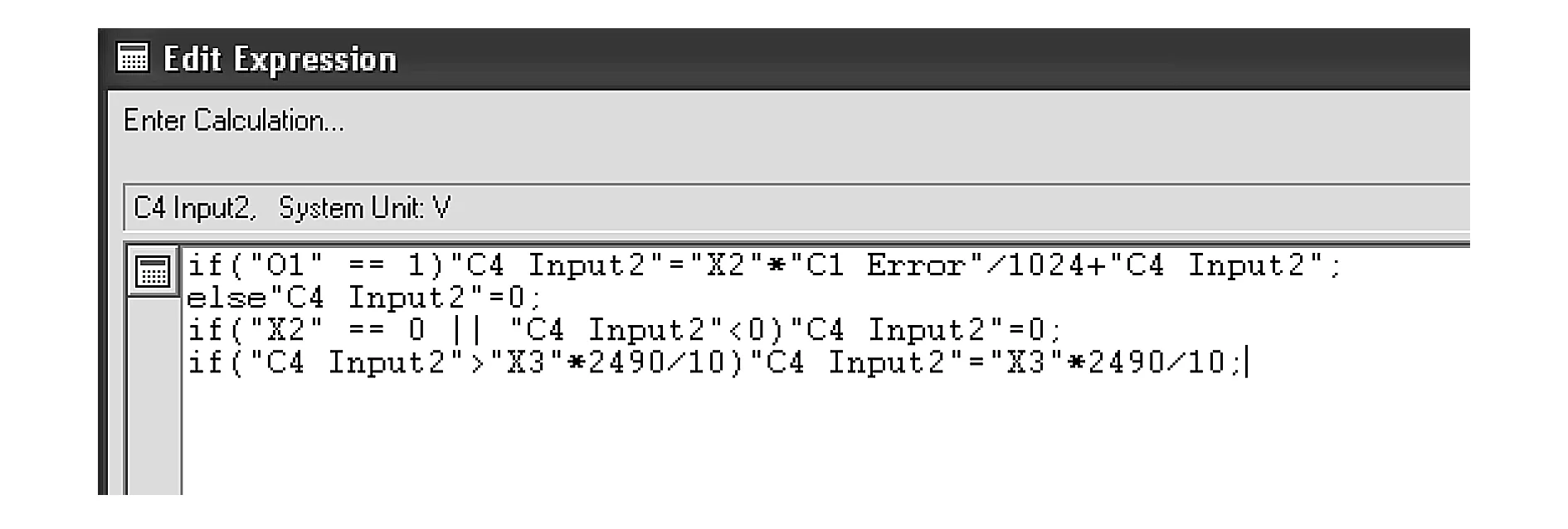

用MTS系统的Aeropro软件中的“Edit Expression”功能进行比例积分前馈运算,如图5所示。图中,“X1”为比例系数,“C1 Error”为系统当前误差,“2490”表示热流的满量程,“10”表示满量程所对应的电压10V,“C4 Input1”表示该通道的比例输出电压。

图5 比例运算

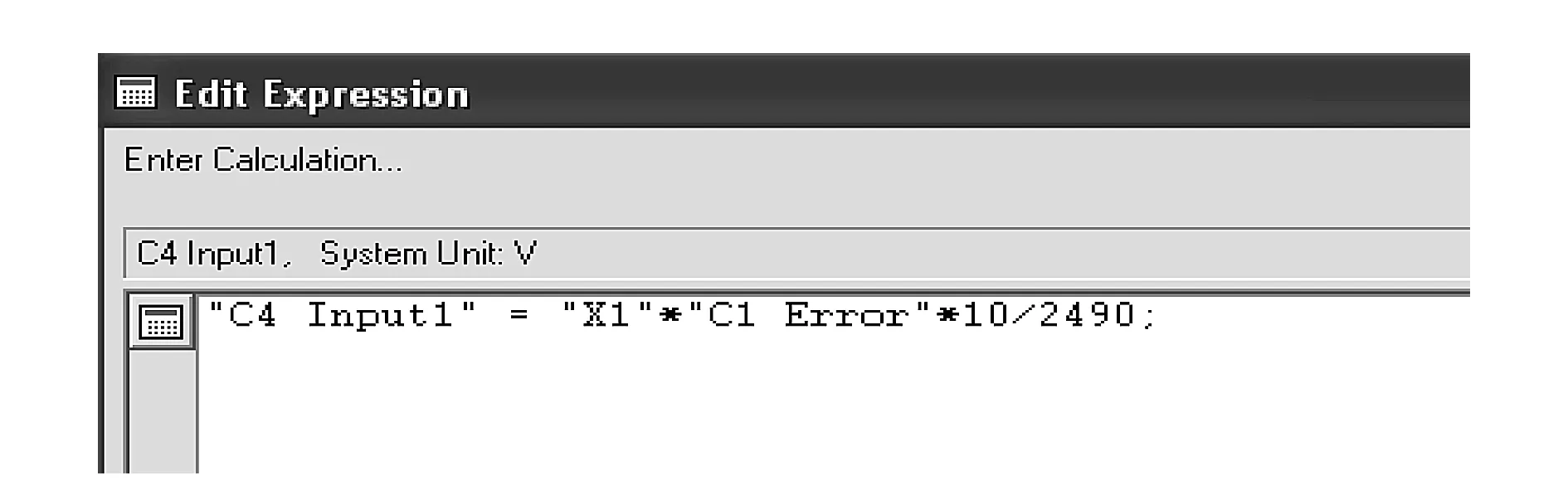

积分运算如图6所示,图中,“C4 Input2”表示该通道的积分累加值大小,“C1 Error”为系统当前误差,“X2”为积分系数,“X3”表示积分电压限幅值,通常为8V。

图6 积分运算

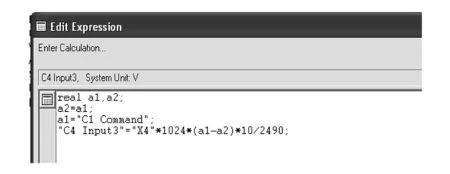

前馈运算如图7所示,图中,“C4 Input3”表示该通道的前馈控制输出值大小,“1024”表示系统采集计算频率,“X4”表示前馈系数。

图7 前馈运算

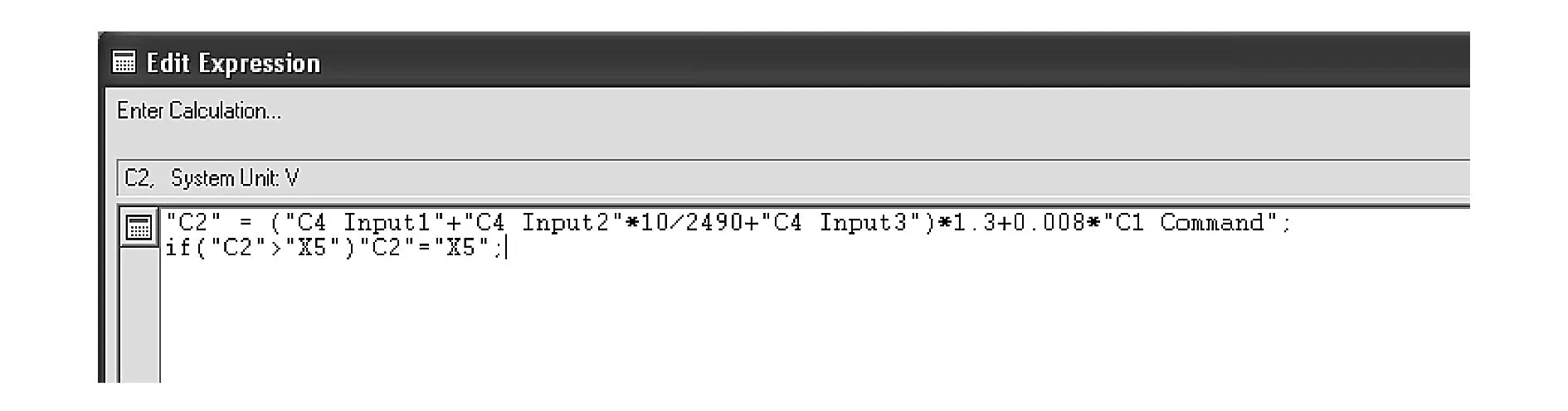

计算通道输出电压如图8所示,图中,“C2”表示计算通道比例积分前馈输出电压值,“‘C4 Input2’*10/2490”表示积分控制电压输出值,“X5”表示“C2”通道电压限幅值。放大控制器的输出结果uk为0.008*“C1 Command”。

图8 计算通道输出电压

4 试验结果

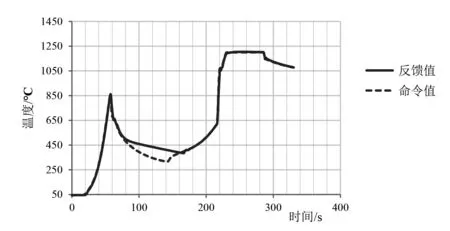

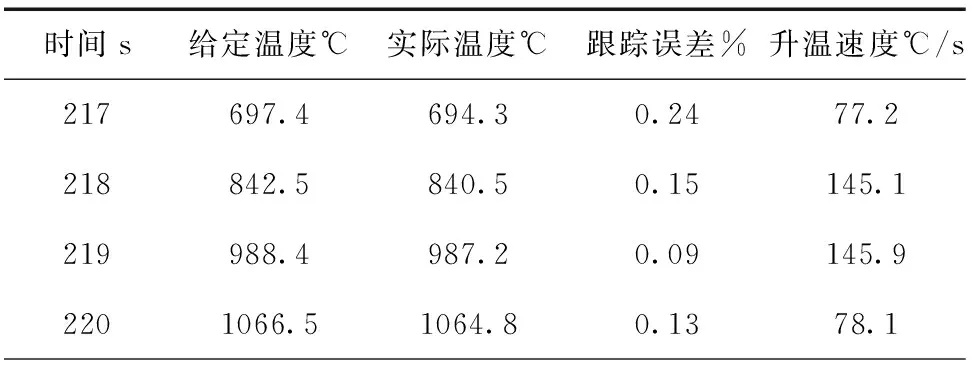

利用上述红外辐射式瞬态气动热试验模拟控制系统,采用PIF复合控制方法,对试件进行大温升率瞬态非线性加热,试验结果如图9、表1所示。

图9 试验结果

表1 给定温度与实际温度控制部分结果数据

5 结 论

本文针对热结构强度试验中大温升率温度控制问题,采用红外辐射式瞬态气动热试验模拟控制系统,以MTS控制器为核心,提出一种PIF复合控制方法,即PIF闭环-基于给定温度的开环控制。热结构平板试验结果表明,本温控系统可较快地达到稳定状态。本系统控制方法具有达到稳定温度时间短、稳定精度高等特点,响应速度快,超调量小,具有良好的应用前景。