混合煅烧石膏基自流平材料的研究与工程应用

逄鲁峰,黄凌苗,杜诗寒,孙立刚,付鹏

(1.山东建筑大学 土木工程学院,山东 济南 250101;2.山东华迪建筑科技有限公司,山东 济阳 251400;3.山东省环能设计院股份有限公司,山东 济南 250000)

0 引言

石膏基自流平材料是一种绿色新型建筑材料,是以半水石膏为主要胶凝材料,添加细骨料及各种外加剂混合均匀制备得到专门用于找平地面的干粉材料[1]。石膏基自流平材料分为无砂型和有砂型,因其具有硬化快、密度小、尺寸稳定、施工方便等性能特点,逐步取代水泥基自流平砂浆与细石混凝土,得到快速推广与发展应用[2]。

目前,石膏基自流平材料采用脱硫石膏或磷石膏为胶凝材料,华北地区大多数使用脱硫石膏[3]。采用磷石膏制备石膏基自流平材料的技术性难题多,包括石膏杂质影响其水化硬化、凝结时间短、黏度大、添加剂成本高等问题,故无法充分使用大量堆积的磷石膏;而脱硫石膏基自流平材料含有杂质、强度低、耐水性差,也需要进一步改善原材料的品质[4-5]。混合煅烧石膏简称混膏,是以脱硫石膏和磷石膏为原材料,经混合煅烧制得的一种新型建筑石膏,充分利用了磷石膏和脱硫石膏各自优势。混膏用于制备自流平材料,具有降低单一石膏杂质含量,提高石膏资源综合利用水平;防止单一石膏不终凝,降低空鼓、开裂风险;氯离子含量更低,结晶也更加稳定;改善石膏颜色,硬化后更加美观;性价比高,显著降低成本等众多优势。因此,混膏用于制备新型石膏基自流平材料的可行性、相关性能以及施工应用,值得深入研究与分析。

本文研究了一种无砂型混膏自流平材料的最优施工配合比,通过正交试验研究了悬浮稳定剂、聚羧酸系减水剂及消泡剂掺量对自流平材料初始流动度和30 min 流动度保持性的影响,确定外加剂的最佳掺量;通过单因素试验研究了石膏浆体pH 值、流平调凝剂掺量和胶凝材料体系对自流平材料性能的影响。混膏用于制备自流平材料,利废环保,具有广阔的市场前景及推广应用价值,同时也为石膏基自流平材料的发展提供了新路径。

1 试 验

1.1 原材料

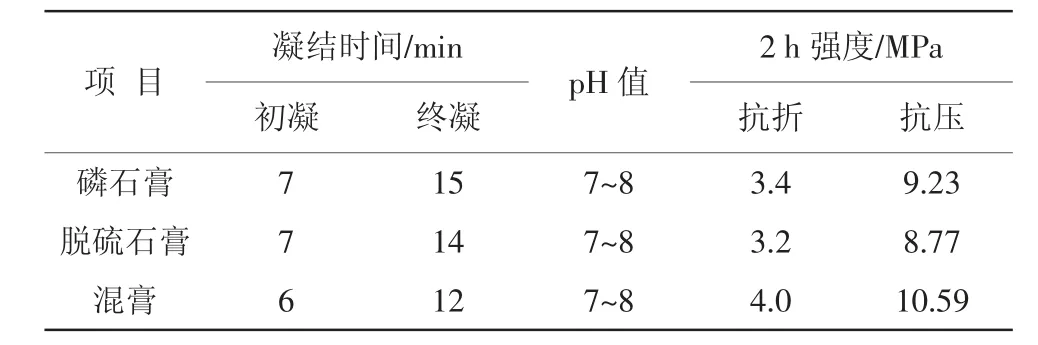

胶凝材料:P·Ⅰ52.5 水泥,3、28 d 抗压强度分别为28.7、56.2 MPa,3、28 d 抗折强度分别为6.4、9.2 MPa;Ⅱ级粉煤灰;SF90 硅灰;磷石膏、脱硫石膏及以二者为原料的混合煅烧石膏(混膏),不同类型建筑石膏的基本性能如表1 所示;外加剂:悬浮稳定剂(7030S),工业级;聚羧酸减水剂(PC-570),石膏型减水剂,固含量99.5%,减水率40%;消泡剂(GI-1247),有机硅类;流平调凝剂,蛋白质分解类石膏专用缓凝剂;可再分散乳胶粉,工业级;碱性调节剂,氢氧化钙,工业级。

表1 不同类型石膏的基本性能

1.2 试验仪器设备

JJ-5 型水泥胶砂搅拌机、TAW-300C 抗压、抗折试验机、EHC-2500 型微机控制抗压抗折试验机控制系统、HD-03 型双通道红外线膨胀收缩测试仪、MTQ/MTB 型电子天平等。

1.3 试验设计

1.3.1 正交试验设计

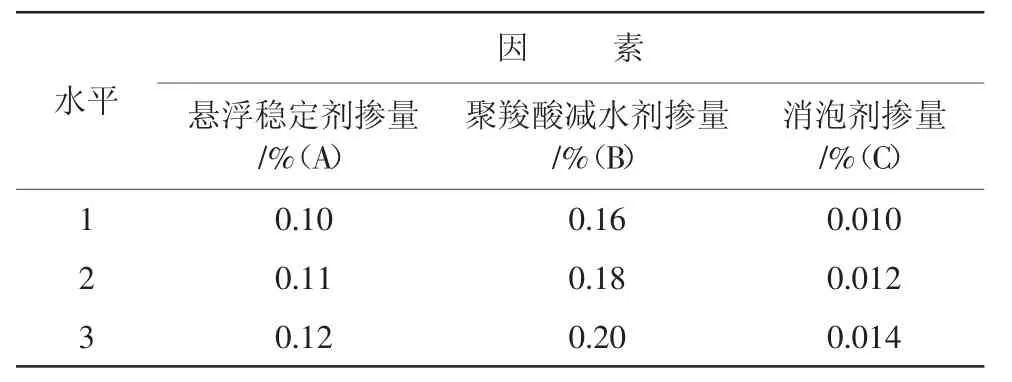

通过前期大量探索性试验,确定选取悬浮稳定剂掺量、聚羧酸系减水剂掺量和消泡剂掺量3 个因素,每个因素设置3个水平,以混膏自流平材料的初始流动度和30 min 流动度保持性为指标,进行L9(3)3正交试验。试验基准配比为:水泥50 g、粉煤灰30 g、硅灰20 g、混膏900 g、可再分散乳胶粉8 g、碱性调节剂1 g、流平调凝剂0.20 g、水520 g。混膏自流平材料的搅拌设备、搅拌时间及其它因素均相同,搅拌时间为90 s,30 min 流动度测试搅拌时间为60 s。外加剂掺量按占胶凝材料总质量计。正交试验因素水平如表2 所示。

表2 正交试验因素水平

1.3.2 单因素试验设计

在正交试验的基础上,分别研究浆体pH 值变化、胶凝材料体系、流平调凝剂掺量对混膏自流平材料性能的影响。

1.4 性能测试方法

混膏自流平材料的性能参照JC/T 1023—2021《石膏基自流平砂浆》、T/CBMF 82—2020《石膏基自流平砂浆》进行测试。

2 试验结果与分析

2.1 正交试验结果分析

正交试验设计及性能测试结果分析如表3 所示。

表3 正交试验设计及性能测试结果分析

由表3 可知,以初始流动度和30 min 流动度保持为考核指标,3 种因素影响顺序依次为:聚羧酸减水剂掺量>悬浮稳定剂掺量>消泡剂掺量,聚羧酸减水剂掺量对流动度的影响最大,最优水平为B3,但考虑石膏基自流平初始流动度不宜过大,故降低减水剂掺量,选择B2 水平。通过正交试验确的优化配比为悬浮稳定剂掺量0.1%,聚羧酸减水剂掺量0.18%,消泡剂掺量0.12%。

随悬浮稳定剂掺量的增加,石膏浆体的初始和30 min 流动度都逐渐减小。悬浮稳定剂溶解在石膏浆体中,是一种可以使细微颗粒保持悬浮稳定状态的物质,通过复杂的三维网状结构防止浆体泌水与分层,降低地面吸水,具有保水增稠效果,改善和易性和调整状态。聚羧酸减水剂的减水率高达40%,主要通过静电斥力和空间位阻效应共同作用,减少混膏自流平材料的用水量,分散石膏颗粒,提高石膏浆体流动度[6]。聚羧酸减水剂具有极性基团羟基(—OH)和羧基(—COOH),石膏颗粒吸附在极性基团表面,发生较强的相互作用,包括氢键、共价键、范德华力等作用。聚羧酸减水剂分子长链溶解在液相中,在石膏颗粒表面形成保护层。当吸附减水剂的石膏颗粒相互靠近时,保护层中长链被压缩,石膏颗粒被分散开来,发挥其空间位阻效应。聚羧酸减水剂可以大幅度提高流动度,选取掺量为0.18%。石膏基自流平材料中的气泡来源于聚羧酸减水剂引气、可再分散乳胶粉引气、机械搅拌引气和材料间的化学反应引气等。因此,必须加入合适的消泡剂。消泡剂可以消除上述来源气泡以及抑制气泡出现,改善石膏浆体硬化表面,避免出现针眼现象,提高产品密实度、强度、均一性、自愈合性以及减少收缩开裂[7]。消泡剂对混膏自流平材料的初始流动度有促进作用,对30 min 流动度保持性影响不明显。

2.2 单因素试验结果分析

2.2.1 浆体pH 值对混膏自流平材料性能的影响

浆体pH 值变化对混膏自流平材料性能有一定程度的影响,试验通过控制碱性调节剂掺量改变石膏浆体的pH 值。碱性调节剂主要是为胶凝材料体系提供碱性环境,改善浆体流动度、硬化表面等级和流平调凝剂使用的最佳pH 值。试验配比:水泥50 g、粉煤灰30 g、硅灰20 g、混膏900 g、聚羧酸减水剂1.8 g、悬浮稳定剂1.0 g、消泡剂0.12 g、可再分散乳胶粉8 g、流平调凝剂0.20 g、水520 g。浆体pH 值对混膏自流平性能的影响如表4 所示。

表4 浆体pH 值对混膏自流平材料性能的影响

由表4 可知,随浆体pH 值的增大,混膏自流平材料的初始流动度先增大后减小,30 min 流动度损失先减小后增大,石膏浆体泌水与下沉现象逐渐严重,导致硬化表面等级逐渐降低。碱性调节剂溶解在料浆中,引入了Ca2+、OH-。随着石膏浆体pH 值在7~11 增加,迅速生成二水石膏,初始流动度变大,30 min 流动度保持性得到提高,流动度损失减小。当石膏浆体pH 值≥11时,Ca2+浓度越来越高,新生成的二水石膏会作为晶种,显著促进二水石膏晶体的生成,石膏浆体流动度损失越明显。石膏浆体pH 值在9~11 硬化过程中,没有出现泌水、下沉等问题,浆体表观状态优良,此时,碱性调节剂掺量为0.27%。石膏基自流平材料在弱碱性条件下性能优异,浆体流动度大,有利于胶凝材料体系水化,Ca2+浓度达到最优掺量,二水石膏晶核稳定发展,硬化表面光滑且平整度高。

流平调凝剂能与Ca2+形成络合物,络合物的稳定性与pH值有关,络合物稳定性好,石膏浆体凝结时间延长[8]。由表4可知,随着浆体pH 值的增大,混膏自流平材料的凝结时间先延长后缩短。在强碱条件下,络合物稳定性差,凝结时间变化趋势较为平缓,说明流平调凝剂对料浆pH 值适应范围较宽,对pH 值环境具有良好的适应性。石膏浆体为弱碱性时,即pH 值小于11 时,络合物稳定性好,效果显著,终凝时间最长为158 min,可有效保证施工时间。因此,确定流平调凝剂在弱碱性条件下使用效果优异,即适宜的pH 值为9~11。

2.2.2 胶凝材料体系对混膏自流平材料性能的影响

设置胶凝材料体系如下:水泥-混膏体系(H1)、水泥-粉煤灰-混膏体系(H2)、水泥-硅灰-混膏体系(H3)、硅灰-混膏体系(H4)和纯石膏体系(H5)。胶凝材料总质量为1000 g,外加剂掺量为:悬浮稳定剂1.0 g、聚羧酸减水剂1.8 g、消泡剂0.12 g、可再分散乳胶粉8 g、流平调凝剂0.20 g、碱性调节剂2.7 g,水520 g。不同胶凝材料体系对混膏自流平材料性能的影响如表5 所示。

表5 胶凝材料体系组成对混膏自流平材料强度的影响

由表5 可知:

(1)与纯石膏体系相比,掺入水泥会大幅度提高混膏自流平材料的力学性能。这是因为石膏与水泥会相互促进水化反应,提高早期和后期强度。在H1 基础上掺入2%硅灰,形成水泥-硅灰-石膏三元胶凝体系(H3),强度最高。这是由于硅灰很细且具有火山灰活性,在水泥与碱性调节剂的激发下,会使SiO2、Al2O3溶解在石膏浆体中,与水泥中的硫酸盐和氢氧化钙生成C-S-H 凝胶和钙矾石(AFt),胶凝材料水化硬化密实度较高,力学性能得到提高[9]。

(2)纯石膏体系H5 的耐水性最差,水泥-硅灰-石膏体系(H3)的耐水性最好。说明硅灰能进一步填充石膏与水泥之间的空隙,提高混膏自流平材料整体密实度[10]。

(3)综合考虑,确定本研究混膏自流平材料选择水泥-硅灰-混膏三元胶凝材料体系。

2.2.3 流平调凝剂对混膏自流平材料性能的影响

在混膏自流平材料中使用流平调凝剂可控制石膏凝结时间,使其在一定时间内保持良好的流动性,减小混膏自流平材料流动性损失,提高施工效率。因此,仅改变流平调凝剂掺量,考察对混膏自流平材料流动度、强度和凝结时间的影响,结果如表6 所示。试验配比为:水泥100 g、硅灰20 g、混膏880 g、可再分散乳胶粉8 g、悬浮稳定剂1.0 g、聚羧酸减水剂1.8 g、消泡剂0.12 g、可再分散乳胶粉8 g、碱性调节剂2.7 g、水520 g。

表6 流平调凝剂掺量对混膏自流平材料性能的影响

由表6 可知,随着流平调凝剂掺量的增加,混膏自流平材料的初始流动度和30 min 流动度保持性提高。当流平调凝剂掺量为0.020%时,30 min 流动度为147 mm,流动度经时损失≤3 mm,终凝时间为125 min,符合JC/T 1023—2021 要求且有利于施工泵送。流平调凝剂不但可调节混膏自流平材料凝结时间,而且在某种程度上具有一定的减水效果。随流平调凝剂掺量的增加,混膏自流平材料的早期抗压强度逐渐降低,对后期抗压和抗折强度无明显影响。在保证流动性、流动度损失、强度以及凝结时间符合JC/T 1023—2021 要求前提下,为使石膏基自流平材料达到最好状态。综合考虑,本研究选择流平调凝剂掺量为0.025%,达到最佳效果。

2.3 工程应用

混合煅烧石膏制备新型绿色石膏基自流平材料应用于山东省济南市历城区华山还乡店某中高层住宅楼项目,专门用于室内找平地面。混膏自流平材料基础配方为:混膏880 g、硅酸盐水泥100 g、硅灰20 g、悬浮稳定剂1.0 g、聚羧酸减水剂1.8 g、消泡剂0.12 g、流平调凝剂0.25 g、碱性调节剂2.7 g、可再分散乳胶粉8 g、水520 g。取3 次试验数据的平均值为最终测试结果,混膏自流平材料的性能测试结果如表7 所示。

表7 混膏自流平材料的性能

将脱硫石膏、磷石膏以及混合煅烧石膏分别按上述配比制备石膏自流平材料,不同类型石膏基自流平材料的收缩率稳定性测试结果如图1 所示。

由表7、图1 和工程应用可知,混膏自流平材料在实际工程应用中,流动性好,施工快捷,无需人工找平,强度高,与基底粘结牢固,产品质量稳定。相对于磷石膏自流平材料和脱硫石膏自流平材料,混膏自流平材料尺寸稳定性更好,28 d 收缩率仅为0.031%,符合T/CBMF 82—2020 的要求(收缩率≤0.05%)。混膏自流平材料在28 d 内收缩率稳定性趋势平缓,石膏作为主要胶凝材料的优势,后期存在微膨胀性,硬化后不会出现开裂。

3 结论

(1)正交试验得出的最优因素水平:悬浮稳定剂掺量为0.10%、聚羧酸系减水剂掺量为0.18%、消泡剂掺量为0.012%。通过单因素试验得出的最佳参数为:流平调凝剂掺量0.025%,胶凝材料体系为水泥-硅灰-混膏体系(H3),料浆pH值为9~11。

(2)采用水泥-硅灰-混膏三元胶凝材料体系制备的无砂型石膏基自流平材料性能优异。混膏结合脱硫石膏与磷石膏的优势,水泥提高强度,硅灰填充空隙,三者颗粒级配最佳,硬化后体系的密实度高,耐水性好。

(3)试验研究与工程应用表明:配合比为混膏88%、水泥10%、硅灰2%;悬浮稳定剂0.1%、聚羧酸减水剂0.18%、消泡剂0.012%、碱性调节剂0.27%、流平调凝剂0.025%、可再分散乳胶粉0.8%。该石膏基自流平材料性能优异,初始流动度149 mm,1、28 d 抗压强度分别为13.75、26.28 MPa,收缩趋势平缓,28 d 收缩率为0.031%,硬化表面光滑。