YB25包装机空模盒检测改进结构设计

李乾 欧阳哲 涂科静 李荣基 李春

【摘要】空模盒自检识别率关系到第二推进器推板、一号轮维修更换时间,也影响烟支表面皱褶、变形的频次。将反射光纤传感器更换为对射式光纤传感器,利用压缩空气避免烟沫、碎纸屑进入到接收器安装孔,并将检测位置调到高于模盒内框低于表面6 mm处,在机器相位范围内实现模盒自检,同时在自检模盒上方安装两个红外激光漫反射光电开关,对模盒上排烟的排列进行检查,提高空模盒自检识别率。

【关键词】YB25包装机;空模盒;自检

【DOI 编码】10.3969/j.issn.1674-4977.2022.02.026

Self-checking Structure Design of Empty Die Box of YB25 Packaging Machine

LI Qian,LI Qian,OUYANG Zhe,TU kejing,LI Rong-ji,LI Chun

(HongyunHonghe Tobacco〈Group〉Huize Cigarette Factory,Qujing 654200,China)

Abstract:The self inspection recognition rate of the empty mold box is related to the maintenance and replacement time of the push plate of the second propeller and the first wheel,and can also affect the frequency of cigarette surface wrinkles and deformation,and even produce defective cigarette packets with small probability:the residual cigarettes are mixed in the packet,the reflective optical fiber sensor is replaced with an opposite optical fiber sensor,and compressed air is used for the installation hole of the receiver to avoid cigarette foam the paper scraps block the detection light,and adjust the detection position to 6mm higher than the low surface of the inner frame of the mold box to realize the mold box self-test within a certain machine phase range. At the same time,two infrared laser diffuse reflection photoelectric switches are installed above the self-test mold box to check the arrangement of smoke exhaust on the mold box,so as to improve the self-test recognition rate of the empty mold box

Key words:YB25 packaging machine;empty die box;self-checking

1前言

ZB25型軟盒包装机组是中国烟草总公司从意大利G.D公司引进全套图样及制造技术,经研究后研制成功,并在中国各烟厂推广使用的中速软盒包装设备。YB25型软盒包装机作为主机系统,按照包装工艺流程路线主要由烟支供给处理系统、内衬纸供给折叠系统、商标纸供给折叠系统、封签供给折叠系统、烟包裹包成型系统、烟包干燥输出系统六个部分组成,其中模盒自检作为烟支供给处理系统中烟支剔除之后的必不可少的检测程序。

模盒内的7-6-7型式排列的三层20支烟,将受到触头式与光电式空头与缺支检测、烟支错乱检测、烟库烟支排列不整齐检测等质量检测。当模盒的烟支组有缺支、断头、空头等情况存在时,检测器会发出电信号。当该模盒左移到坏烟包剔除站位停顿时,电磁阀控制气缸动作,使剔烟摆杆与凸轮结合,从而带动剔烟板前后运动,将不合格烟支组剔除。

2.YB25包装机空模盒自检结构改进

2.1现有检测存在的问题

一号轮完成烟支组的定型和传送,经检验合格的20支烟由模盒输送到一号轮前面停顿时,由第二推进器把烟支组推向一号轮内。夹紧爪将烟组定位,一号轮逆时针旋转180°,然后一号轮推杆将烟组与到位的内衬纸推向二号轮,开始进行内衬纸包装。在设备实际运行过程中,第二推烟器上的推烟块、一号轮两侧的随动块、一号轮夹持臂上的钩子容易受不规则烟支组的挤压而变形和损坏。一号轮夹持臂的控制凸轮及轴承由于夹紧爪频繁进行夹紧与松开动作,容易磨损,可能引起烟支皱褶、刮破,铝箔纸或烟支组被一号轮推杆推入二号轮过程中,铝箔纸发生错位,再经过二号、三号轮折叠后产生漏烟支缺陷烟包。

徐友良、郑以龙[1]在不改变一号轮的结构与拨杆的实际尺寸前提下,将一号轮衬套改为滚针轴承,减少拨轴磨损速度,确保夹紧爪正确张合。改进后一号轮夹紧爪故障频次明显降低,缩短修理人员维修时间,节约衬套备件费用,保证烟支外观质量稳定性。

2.1.1模盒自检识别率不高

当烟库下烟通道某烟槽内烟支下落不好,被第一推送器推送过程中变形弯曲,会触碰到烟支输送通道弹性块检测器2S258停机报警程序,逻辑上在X位置上剔除相应模盒中的烟支和后一模盒中的烟支,如果本该被剔除烟支组的模盒未被剔除干净,会在X位置剔除后的模盒利用空模盒检测器2B222进行检测,在机器相位为150°~170°范围内设定某一相位(默认值为150°)检测模盒是否有异物。

由于检测范围是深入模盒内部一定位置,高度在模盒偏上位置,不能贯穿模盒进行检测,因此存在残存的烟支在模盒右侧或夹杂在模盒左侧端面上,未被空模盒检测器识别出来,继续跟随模盒运行。当烟支被推送到一号轮过程中,推送器、一号轮、模盒、过桥之间发生运动干涉,导致一号轮位置变形或推送器上的推烟块弯曲变形。

正确的操作规则为:取出阻碍检测块复位初始状态的变形烟支,手动盘车观察模盒内的烟支是否被完成剔除干净,及时将烟支组剔除杆收缩带回的残余烟支清理干净,直到模盒内整齐排列20支烟支组,才能进行高速运行。在机组评优指标中,产量占到30%,操作人员会用镊子强行将检测块复位,然后复位设备进行运行,由于剔除杆为复合运动,在剔除杆直线运动即将到行程终点时,一边直线移动一边向左摆动,然后再一边摆动一边直线运动到某个位置后直线回程,此时在回程中将变形的烟支又带回去,遗留在模盒左侧位置,此时残留的烟支可能引发铝箔纸堵塞、一号轮动作不精准、推烟块弯曲变形等情况。

2.1.2烟支组存在漏检概率

从理论上分析,盒内的烟支组要经过空头检测、缺支检测、缺滤嘴检测,不可能有弯曲变形的烟支夹杂在烟支组内,能进行正常的铝箔纸、商标纸、封签折叠包装。一般这种烟组被识别到,包装机控制系统会将对应的商标纸、封签停供,只剩铝箔纸包裹在五轮出口盘位置进行剔除。但是在实际生产过程中偶尔会发现模盒内滤嘴排列整齐,烟支组上排某些烟支弯曲变形、卷曲、残存,烟包外观符合工艺质量要求,但是用手从烟包顶部轻轻滑到底部,中间会有凸凹感。因此,这种缺陷烟包无法被小包外观质量检测系统发现,一旦被抽检或消费者投诉,就属于重大质量缺陷,工厂、车间、班组、机台都将面临考核责任。

2.2结构改进

2.2.1模盒内烟支组上排烟支检测

李元洋[2]提出利用ECOS烟支检测系统,代替了传统的机械式烟支检测系统,提高对模盒内烟支空头和缺支的检测精度,同时能够精确剔除坏烟,兼顾了烟包质量和生产成本。但是目前卷包车间已经在剔除工位前额外安装南京大树科技的GD小包烟支光学检测器ZN0256。通过CCD检测,该检测器能对缺支、空头进行检测,但是依然存在漏剔这种小概率缺陷烟包。如果在剔除后安装工业相机进行视觉检测,利用阈值、开运算区域、腐蚀区域、独立非联通域等图像处理,能识别出被点燃端烟支的弯曲、少支、残存等问题,但烟支被点燃端空间比较狭小,烟沫、纸屑位置比较多,干扰因素不可避免,因此安装难度较大。如果安装在模盒上方的有机玻璃板上,在模盒上排烟的特定区域进行轮廓识别,同时也能对部分水松纸、卷烟外观进行检测,但是由于操作人员每班必须对包装设备进行保养,缺陷烟支组进行确认等操作,有机玻璃板被打开的频次较高,包装机在高速运行时候,轻微的震动将对工业相机图像预处理产生影响,因此这种方式的可靠性与可操作性不高。

当机器视觉不能满足相关要求后,可以采用两种方式对上排烟进行烟支的检测。

第一种就是采用博亿BL-100N激光位移传感器,精度能达到0.01 mm,光束直径最大为0.5 mm,通过特定的支架安装在模盒两侧2 mm,配转换模块,可以在工控机或电脑上实时读出位移数据,并通过特定的软件进行逻辑关系计算。

第二种就是在自检模盒输送带上方的盖板进行改造,在模盒两侧2 mm位置分别对盖板加工5 mm的螺纹孔。洛施达M5红外激光漫反射光电开关检测探头分别安装在盖板两个M5的螺纹孔内,并用锁紧环进行位置固定。将红外激光漫反射光电开关检测距离调节为定制0.5 mm的圆斑,调节到刚好检测上排烟支间空隙处,并通过对剔除杆电磁阀接线端引入一条线到控制器输入端,同时也将两个红外激光漫反射光电开关输出信号接入到控制输入端。

当电磁阀通电,说明对模盒內的烟支进行剔除动作,控制器对两个红外激光漫反射光电开关输出信号进行逻辑判断:当两个无高电平信号,说明模盒内的烟支已经剔除;当同时为高电平,说明烟支组无弯曲或者残缺;当两个信号不同步,说明模盒内的烟支出现异常,调用模盒剔除无效停止程序,让操作工进行确认;当连续检测五组连续两个信号同为高电平信号后,控制器不再进行逻辑判断,等待剔除杆电磁阀新的触发循环。

由于第一种检测器比较大,需要特定的软件安装在电脑上,工业控制可行性不好。第二种体积较小,安装简单,可以方便与现有的控制系统进行互联。

2.2.2空模盒自检结构改进

李亮,乔建军,刘彬等人[3]利用设在模盒输送带一侧的两组反射式光纤传感器对空模盒检测,可以更加精准识别到包装模盒内的烟支存在与否,但也是固定相位的两个检测点,仅仅是新添加一组漫反射光纤传感器,并不能对模盒的内部进行规定角度范围的检测,因此识别精度提升空间依然存在。因此如何读出控制系统机器相位及其作用,由于GDX1包装机MICRO II控制系统开放性差、数据采集困难、信息化融合难等问题[4],无法通过数据接口对编码器数据采集。而模盒输送带驱动系统主要由槽轮间歇机构、同步齿轮、同步齿形带、齿轮带张紧机构、烟支模盒组成,其作用是将排列好的烟组输送到第二推进器位置。槽轮间歇机构通过花键轴与同步带轮连接,带动模盒输送带做间歇运动,模盒输送带在停顿期间第一、第二推进器、触头式烟支检测器、不合格烟组剔除机构工作,前进时带动烟支模盒向前运动[5]。大树科技通过在模盒输送带驱动系统中盘车手轮配合的齿轮轴上安装编码器,为烟支模盒空头、缺支提供检测相位,因此可以通过控制器读出相关机器相位。

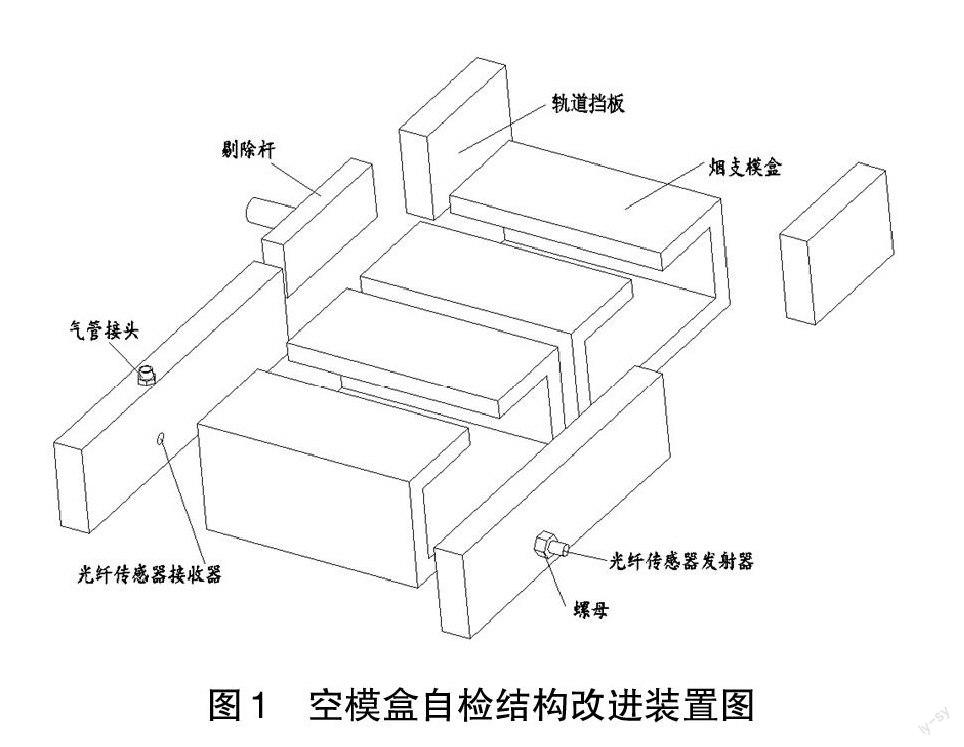

空模盒自检结构改进装置由对射光纤传感器、放大器、气管接头、调压阀、控制器组成,如图1所示。光纤传感器发射段安装在原模盒自检工位,检测相位为[233-186(下一个机器相位)],检测头通过锁紧螺母固定在左侧轨道上。因为烟支标准圆周为24.3 mm,直径为7.73 mm,因此中心位于模盒底部上方6 mm,既能避免模盒内烟沫误检,也能最大程度发现残存的烟支的存在。光纤传感器接受段也是利用螺纹副安装在对应的另一侧轨道内,气管接头安装在轨道外侧的气孔上方,从YB25小包机压缩空气接头引入气管到调压阀、气管接头,气孔底部对着探头安装孔,气压调节为0.1bar,避免烟沫、破纸屑进入到接收端安装孔内,从而引发误检。

当缺支检测、空头检测、弹性臂检测、杠杆检测利用移位程序在X位置上剔除相应模盒中的烟支时,如果本该被剔除烟支组的模盒未被剔除干净,对射光纤将在模盒运动相位检测异物存在,发出高电平信号,放大器输出的高电平接入之前接线端,调用包装机模盒自检停机程序,提示操作人员进行再次确认。因此操作人员在清理弹性臂检测变形的烟支后,可以复位低速运行包装机,不必再人工盘车观察模盒内烟支组情况,可以提高设备运行效率,降低偶发缺陷烟包的产生。

3总结

本文仅是从质量追溯产生的原因,以及设备检测的盲区为出发点,借鉴相关技术提出相关解决方案,并未进行设备安装调试运行,希望在保持产品质量前提下,尽量降低辅料物耗,不断完善操作规程,严格控制偶发质量缺陷烟包流入下道工序,降低车间翻箱频次与翻箱的条数,为集团高质量发展夯实质量根基。

【参考文献】

[1]徐友良,郑以龙.GDX1、GDX2包装机一号轮夹臂装置的改造[J].机械工程师,2020(7):130-132+135

[2]李元洋.ECOS烟支检测系统在YB45/25型包装机中的应用[J].机械工程师,2012(3):35-38.

[3]李亮,乔建军,刘彬,等.一种烟厂用小盒包装机空模盒检测装置:CN207141489U[P].2018-3-27.

[4]蔡培良,罗勇,关明宽,等.GDX1包装机IPC控制系统的研发[J].包装工程,2020,41(21):231-238.

[5]黄德良,杨文雷,刘蔚业,等.ZB25型包装机组[M].北京:中国科学技术出版社,2001.