ANSYS数值模拟激光熔覆Ni/SiC工艺参数优化

刘立君 张金婷 刘大宇 崔元彪 贾志欣 李继强

摘要:针对修复模具表面失效的问题,采用数值模拟技术对激光熔覆Ni/SiC过程进行参数优化。建立了以不同激光电流、扫描速度及离焦量作为优化工艺参数的有限元分析模型,进行激光熔覆仿真分析,通过改变工艺参数的大小对温度场和应力场进行研究。结果表明:温度和残余应力都随激光电流的增大而升高,且它们都随着扫描速度和离焦量的增大而减小。其中,激光电流、离焦量对温度场的影响比扫描速度明显;离焦量对应力场的影响比激光电流和扫描速度明显。经应力场实验验证,最终实验结果与应力场模拟结果的横向残余应力最高处相差76MPa,纵向残余应力最高处相差86MPa。实验结果与应力场模拟结果仅存在细微误差,且误差在合理范围内,证明了模拟结果的正确性。对激光熔覆工艺参数进行优化,优化后的工艺参数为:激光电流120A,扫描速度为60mm/min,离焦量为50mm。

关键词:激光熔覆Ni/SiC;工艺参数优化;有限元模拟;温度场;应力场

DOI:10.15938/j.jhust.2022.04.011

中图分类号: TG456.7

文献标志码: A

文章编号: 1007-2683(2022)04-0081-11

ANSYS Numerical Simulation of Laser Cladding

Ni/SiC Process Parameter Optimization

LIU Li-jun ZHANG Jin-ting LIU Da-yu CUI Yuan-biao JIA Zhi-xin LI Ji-qiang

(1.School of Materials Science and Engineering, Harbin University of Science and Technology, Harbin 150080, China;

2.School of Mechanical Engineering, Harbin Institute of Technology, Harbin 150081, China;

3.Ningbo Institute of Technology, Zhejiang University, Ningbo 315100, China)

Abstract:To overcome the issue of repairing mold surface failure, the parameters of the laser cladding Ni/SiC process is optimized using numerical simulation. The different laser currents, scanning speeds and defocusing are adjusted to optimize simulation result of laser cladding. Meanwhile, the influence of the temperature field and stress field also is studied by changing the size of the process parameters. The simulation results show that temperature and residual stress both increase with the increase of laser current and decrease with the increase of scanning speed and defocusing amount. Among them, the influence of laser current and defocusing amount is more obvious than that of scanning speed on temperature field. The influence of defocus on the stress field is more obvious than that of laser current and scanning speed. Experimental verification shows that the maximum horizontal welding residual stress difference is 76MPa and the maximum longitudinal welding residual stress difference is 86MPa. The experimental error within a reasonable range proves the correctness of the simulation results. Finally, the optimized laser cladding process parameters is obtained: laser current is 120A, scanning speed is 60mm/min, and defocus is 50mm.

Keywords:laser cladding Ni/SiC; process parameter optimization; finite element simulation; temperature field; stress field

0引言

激光熔覆技术是指在高能激光束的作用下,使合金粉末熔凝在基体表面,使其与基体达到良好冶金结合的表面强化技术[1-5]。在不改变基体性质的前提下,激光熔覆技术可以在廉价金属基体表面,制备含稀有金属的涂层,改善其表面性能,不仅可以节约稀有金属材料,而且还可以降低加工成本。该技术经济效益较高,在工业生产中具有重要的研究價值[6-10]。

使用ANSYS可对H13钢表面熔覆Ni基粉末过程进行温度场与应力场有限元仿真,同时结合实验验证模拟结果的准确性[11-14]。徐洋洋等[15]使用ANSYS软件,在不同激光功率及扫描速度下建立了数值模型,进行激光熔覆温度场数值模拟,经实验验证后得出,数值模拟结果与实验测得数据基本吻合。激光熔覆所制备涂层在后期使用中主要是残余热应力导致裂纹萌生扩展而引起损坏失效。产生残余热应力的主要原因是激光能量的高集中输入,在零件内部会产生残余热应力;同时激光扫描处与基材存在温差,熔池周围形成高应力区域导致的塑性变形也会导致应力的出现。这些残余应力可降低零件寿命,使零件提前失效[16-19]。Wang等[20]创建了热-应力结构耦合的物理场模型,并进行了相关研究,研究结果表明熔覆层与基材界面结合处存在很大的应力,容易发生裂纹。因此探索激光熔覆过程中应力分布很有必要。

文中基于ANSYS数值模拟技术,在不同工艺参数下对激光熔覆Ni/SiC温度场和应力场进行数值模拟,并通过实验验证,提高熔覆层修复效果。

1有限元模型的理论基础

1.1有限元模型的分析假设

在ANSYS中,激光熔覆过程是一系列复杂的瞬态热分析过程,如熔化、凝固、冷却、热膨胀、弹塑性变形等,属于典型的非线性瞬态分析。将这些条件引入数值模拟中,有限元软件将进行大量的分析及计算。同时针对不同的问题所考虑的因素也不相同,本文着重研究激光熔覆过程中温度场和应力场的分布,在不给模拟结果带来很大误差的前提下,将对部分影响较小的因素进行忽略,对模型做出以下假设以简化模型的复杂程度:①Ni基粉末与基体均为各向同性,除弹性模量、线膨胀系数、导热系数和比热容外,过程中其他工艺参数均不根据温度改变;②激光熔覆是快速升温快速冷却的过程,不考虑熔池的流场对温度的影响;③冷却过程中,只考虑试样表面与空气自然对流,忽略热辐射等因素的影响;④忽略气体物质对入射激光的输入影响;⑤假设试样的初始温度为20℃。

1.2热传递条件的设置

在数值模拟仿真中,熱传递包含以下方式:热传导,热对流、热辐射。本试验只考虑热传导和热对流。

1)热传导:基体材料与熔覆层相连,当材料产生温差时,能量从高温材料向低温材料传递。当基材与周围空气接触时,温差的存在会引起热交换。热传导遵循傅里叶定论:

2)热对流:由温度差引起,常发生在固体表面和周围介质之间。热对流通常分为自然对流和强制对流两大类。仅考虑了自然对流,采用冷却牛顿准则得出热流,通常以面边界条件施加。

熔覆层模拟属于瞬态传热,基材比热容、热导率、热膨胀系数等根据温度改变。Ni基涂层由球形镍粉与SiC按2∶8比例混合制得,物性参数由Jmatpro软件模拟得出,再通过两种材料成分按照质量比采用混合定律计算。表1、表2中分别列出了基材和熔覆材料的热物性参数。并通过Jmatpro软件模拟可知,Ni基涂层熔点为1 455℃;H13钢熔点为1 300℃。

在t=0时刻,所有试样的初始温度应相同,取20℃(室温)。

2数值模拟结果及实验验证分析

2.1激光熔覆几何模型

采用预置粉末法进行数值模拟,为了缩短计算时间,将磨损模具简化为尺寸50×50×10mm的H13模具钢板,Ni基粉末在基体上的厚度约为0.2mm,涂层尺寸为50×50×0.2mm,熔覆层材料为Ni粉与SiC粉按4∶1的比例混合而成的粉体,有限元模型如图1所示。其中显示两个实体,其上部是预置粉末层,下部是基体。

2.2物理模型的建立

在软件中选择分析的单元为SOLID70。SOLID70包含三维的传热,可以完成均匀传热,在保证计算精度的前提下,减少计算时间。

在数值模拟仿真中,激光热源可近似用高斯函数来描述,因此本文选用高斯热源模型,如图2所示。高斯分布热源的热流密度见式3。热源在模型中间进行施加,热源移动轨迹如图3所示。

2.3温度场模拟结果

在激光电流120A、扫描速度60mm/min、离焦量50mm条件下,按图3所示的轨迹进行激光熔覆。在此基础上,将热源模型、边界条件及材料的物理参数等施加到模型上,根据扫描速度和熔覆长度分别设定加载时间50s、步数为50000步加载温度场。图4为在模型中任取一点的温度场云图,由于热源的熔化区冷却需要一段时间,因此呈椭圆状。如图4所示,熔池内最高温度达到1551℃,高于H13模具钢的熔点1300℃和镍基熔覆层的熔点1455℃,能够形成良好的冶金结合。

2.4不同工艺参数对温度场的影响

选择如图5所示的点作为参考点,取上述A(3,0,10.2)、B(25,0,10.2)、C(47,0,10.2)、D(25,0,10)四个点作为参考点,分别研究其温度场的变化。在这些点中,A和C为避免边缘效应,防止温度过高或过低,因而不选择边上的点。

2.4.1不同激光电流对温度场的影响

激光电流是激光熔覆过程中的重要参数之一,在其他参数不变的情况下,激光电流决定着基体及熔覆材料的结合状态。主要分析激光电流对温度场的影响,有限元分析了第一组参数,分别为100A、120A和140A的激光电流。将不同激光电流通过式3进行计算,并分别输入到APDL中,实现不同激光电流下的温度场有限元分析。

在其他参数不改变情况下,电流升高,热流密度上升,因而熔池温度也升高。如图6(a)所示,激光电流较小,会使H13钢上的Ni基粉不能全部熔融,结合带中心呈亮白色,逐渐向两侧减弱(如位置1、2),造成涂层粘附在基材表面,说明没有形成良好的冶金结合;随着激光电流的增加,合金熔化增加,但如果激光电流过大,会造成熔覆过程中产生飞溅,并在熔池内产生气孔等,基材的温度也会升高,加剧基材的变形和裂纹,质量也会降低,如图6(c)、(d)所示。所以选取正确的激光电流至关重要。

图7是在不同的激光电流下A、B、C、D样点的温度变化曲线。如图7(a)、(b)、(c)所示,激光电流100 A时,点A、B、C的最高温度大约为1370℃,点D为1205.1℃,熔池内的各点温度均没达到Ni基涂层的熔点(1455℃),导致熔覆层没有发生熔化。但实际应用中,镍基粉末涂层过薄(0.2mm),在激光熔覆时由于使用的是脉冲激光,会将部分镍基粉末打飞,而此时熔池内的峰值温度超过H13熔点(1300℃),熔化状态的H13钢与未熔状态的镍基涂层形成固液结合,无法形成良好的液态金属冶金结合。激光电流120A时,点A、B、C峰值温度平均为1550℃和D点峰值温度为1368.3℃,热源产生的温度接近Ni型涂层熔点,而基材温度也接近H13钢熔点,因此能更好地使模具与熔覆层产生冶金熔合。激光电流140A时,点A、B、C的峰值温度平均为1670℃和D点峰值温度为1485.2℃,由于过高的温度会造成Ni基涂层的飞溅,熔覆层的熔覆层质量降低,造成“烧结”现象。温度根据激光电流的升高而显著上升。由于激光电流变大了,激光功率也变大了,基材吸收能量也上升了,因此温度上升。

2.4.2不同扫描速度对温度场的影响

为研究扫描速度对温度的影响,在激光电流120A,离焦量50mm,涂层厚度0.2mm条件下,扫描速度分别取50mm/min,60mm/min,70mm/min。通过改变式3中的热源中心移动速度,并分别输入到APDL中,实现不同激光扫描速度下的温度场有限元分析。对A,B,C,D 4个样点的温度场进行模拟分析,模拟结果如图8所示。

由图8可见,最高温度随扫描速度增大而降低。结果表明,提高扫描速度可以缩短激光与熔覆涂层的作用时间,使涂层在来不及加热时开始冷却,降低材料对激光的吸收,使样品整体温度降低。扫描速度3个数值差异较小,温度减少也不明显。从图8(a)中可以看到,扫描速度50mm/min时,点A,B,C峰值温度为1590℃,D点最高温度为1408℃,扫描速度过慢,受热时间变长,产生过烧,如图9所示。

从图8(b)中可以看到,扫描速度为60mm/min时,点A,B,C峰值温度1550℃,D点峰值温度为1368.3℃,使熔覆层成形完好,如图10所示,熔覆层表面鱼鳞纹平整,无明显缺陷。

从图8(c)中可以看到,扫描速度为70mm/min时,点A,B,C峰值温度1455℃,D点峰值温度1292.7℃,扫描速度过快,峰值温度过低,温度处于Ni基涂层和H13钢熔点附近,涂层和基材难以充分熔化,进而影响熔覆层冶金熔合,如图11所示,熔覆层表面不平整,出现凹凸不平的波纹,成型较差。

2.4.3不同离焦量对温度场的影响

模拟第三组,分析离焦量对温度场的影响。激光电流为120A,扫描速度为60mm/min,涂层厚度为0.2mm,离焦量为48mm,50mm,52mm时,分析温度场的分布情况。光斑直径L与离焦量s的关系表示为:

L=s(D-d)/f+D(4)

式中:D为入射激光束直径;d为透过透镜激光束直径;f为焦距。通过改变式3中的激光光斑半径,分别输入到APDL中,实现不同离焦量下的温度场分析。选取点A,B,C,D为参考点,温度曲线如图12所示。

在激光电流和扫描速度相同的情况下,离焦量越大,能量密度越低;反之,离焦量越小,激光束密度越高,热源呈点状,此时涂层材料得到的激光能量较充分,能使熔覆材料充分熔化,使涂层与基材形成良好的冶金熔合;光斑直径较大时,热源呈面状,此时涂层收到的激光能量较低,使涂层材料不能完全熔化,从而降低涂层与基材的结合能力。

2.5不同工艺参数对应力场的影响

2.5.1不同激光电流对残余应力场的影响

研究不同激光电流下的残余应力场,根据表3的第1组数据进行模拟,残余应力云图如图13所示。由图13(a)可知在激光电流100A时,模具表面最大残余应力为1392.6MPa;由图13(b)可知在激光电流120A时,模具最大残余应力为1517.4MPa;由图13(c)可知在激光电流140A时,模具表面最大殘余应力为1534MPa。因此,电流上升,残余应力也升高,呈现出压应力。

模型的两条定义路径如图14所示,AB为基材与涂层界面之间中心层上的路径,CD为中心熔覆层到基材上的路径,旨对熔覆层在不同方向上的应力分布规律进行研究。

根据路径AB可以得到不同激光电流下的残余应力变化曲线,如图15所示。结果表明,随着激光电流的上升,残余应力略有上升,且上升速度加快。

2.5.2不同扫描速度对残余应力场的影响

研究不同扫描速度下的残余应力场,根据表3第二组方案进行模拟,残余应力云图如图16所示。由图16(a)可知在激光扫描速度为50mm/min时,模具表面最大残余应力为1531.5MPa;由图16(b)可知在激光扫描速度为60mm/min时,模具表面最大残余应力为1517.4MPa;由图16(c)可知在激光扫描速度为70mm/min时,模具表面最大残余应力为1437.4MPa。

根据路径AB可以得到不同扫描速度下的残余应力变化曲线,如图17所示。由图可知,随着扫描速度的上升,最大残余应力略有降低,界面结合处基本没有变化。

2.5.3不同离焦量对残余应力场的影响

研究不同离焦量下的残余应力场,根据表3第三组方案进行模拟,对于三种离焦量,图18显示了模具的残余应力云图。如图所示,离焦量增加,残余应力下降,仍保持原来的应力分布。

选取路径AB来研究不同离焦量下的残余应力变化曲线,如图19。由图可知,随着离焦量的增大,最大残余应力急剧减小,未超过基材和熔覆层界面结合强度。

2.6激光熔覆实验验证分析

为了验证对激光熔覆过程有限元模拟,验证其准确性,选取HK21A型应力应变测试仪对激光电流120A,扫描速度为60mm/min,离焦量为50mm熔覆后的残余应力进行了盲孔法测量(如图20),并和仿真计算出最优工艺参数的熔覆模具修复应力对比验证。

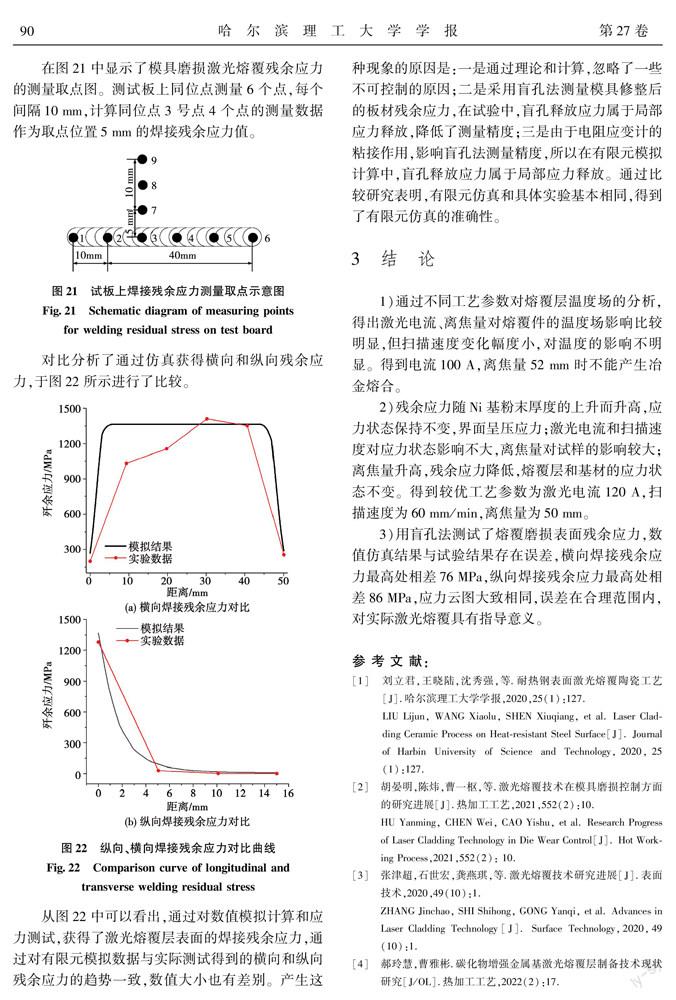

在图21中显示了模具磨损激光熔覆残余应力的测量取点图。测试板上同位点测量6个点,每个间隔10mm,计算同位点3号点4个点的测量数据作为取点位置5mm的焊接残余应力值。

对比分析了通过仿真获得横向和纵向残余应力,于图22所示进行了比较。

从图22中可以看出,通过对数值模拟计算和应力测试,获得了激光熔覆层表面的焊接残余应力,通过对有限元模拟数据与实际测试得到的横向和纵向残余应力的趋势一致,数值大小也有差别。产生这种现象的原因是:一是通过理论和计算,忽略了一些不可控制的原因;二是采用盲孔法测量模具修整后的板材残余应力,在试验中,盲孔释放应力属于局部应力释放,降低了测量精度;三是由于电阻应变计的粘接作用,影响盲孔法测量精度,所以在有限元模拟计算中,盲孔释放应力属于局部应力释放。通过比较研究表明,有限元仿真和具体实验基本相同,得到了有限元仿真的准确性。

3结论

1)通过不同工艺参数对熔覆层温度场的分析,得出激光电流、离焦量对熔覆件的温度场影响比较明显,但扫描速度变化幅度小,对温度的影响不明显。得到电流100A,离焦量52mm时不能产生冶金熔合。

2)残余应力随Ni基粉末厚度的上升而升高,应力状态保持不变,界面呈压应力;激光电流和扫描速度对应力状态影响不大,离焦量对试样的影响较大;离焦量升高,残余应力降低,熔覆层和基材的应力状态不变。得到较优工艺参数为激光电流120A,扫描速度为60mm/min,离焦量为50mm。

3)用盲孔法测试了熔覆磨损表面残余应力,数值仿真结果与试验结果存在误差,横向焊接残余应力最高处相差76MPa,纵向焊接残余应力最高处相差86MPa,应力云图大致相同,误差在合理范围内,对实际激光熔覆具有指导意义。

参 考 文 献:

[1]刘立君,王晓陆,沈秀强,等.耐热钢表面激光熔覆陶瓷工艺[J].哈尔滨理工大学学报,2020,25(1):127.LIU Lijun, WANG Xiaolu, SHEN Xiuqiang, et al. Laser Cladding Ceramic Process on Heat-resistant Steel Surface[J]. Journal of Harbin University of Science and Technology,2020,25(1):127.

[2]胡晏明,陈炜,曹一枢,等.激光熔覆技术在模具磨损控制方面的研究进展[J].热加工工艺,2021,552(2):10.HU Yanming, CHEN Wei, CAO Yishu, et al. Research Progress of Laser Cladding Technology in Die Wear Control[J]. Hot Working Process,2021,552(2): 10.

[3]张津超,石世宏,龚燕琪,等.激光熔覆技术研究进展[J].表面技术,2020,49(10):1.ZHANG Jinchao, SHI Shihong, GONG Yanqi, et al. Advances in Laser Cladding Technology[J]. Surface Technology,2020,49(10):1.

[4]郝玲慧,曹雅彬.碳化物增強金属基激光熔覆层制备技术现状研究[J/OL].热加工工艺,2022(2):17.HAO Linghui, CAO Yabin, Research on Preparation Technology of Carbide Reinforced Metal Laser Cladding Layer[J/OL]. Hot Working Process,2022(2):17.

[5]杜学芸,许金宝,宋健.激光熔覆再制造技术研究现状及发展趋势[J].表面工程与再制造, 2020, 115(6):18.DU Xueyun, XU Jinbao, SONG Jian, Research Status and Development Trend of Laser Cladding Remanufacturing Technology[J]. Surface Engineering and Remanufacturing, 2020, 115(6):18.

[6]WANG Hanhui, et al. Repair of SiC Coating on Carbon/Carbon Composites by Laser Cladding Technique[J]. Ceramics International, 2020, 46(11): 19537.

[7]NI Xiaojie, et al. Investigation on Microstructure, Hardness, and Corrosion Resistance of Mo–Ni–B Coatings Prepared by Laser Cladding Technique[J]. Coatings, 2019, 9(12): 856.

[8]李洪波,高强强,李康英,等.表面激光熔覆H13/NiCr-Cr3C2复合粉末熔覆层性能研究[J].中国激光,2021,546(18):163.LI Hongbo, GAO Qiangqiang, LI Kangying, et al. Study on the Properties of Surface Laser Cladding H13/NICR-Cr3C2 Composite Powder Cladding Layer[J]. China Laser,2021,546(18):163.

[9]LUO X, YAO Z, ZHANG P, et al. Laser Cladding Fe-Al-Cr Coating with Enhanced Mechanical Properties[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2019, 34(5):1197.

[10]张春芝,尚希昌,孙晟瑄,等.激光熔覆高性能Fe基非晶涂层的研究进展[J/OL].材料导报,2022(15):1.ZHANG Chunzhi, SHANG Xichang, SUN Shengxuan, et al. Research Progress of High Performance Fe Based Amorphous Coatings by Laser Cladding[J/OL]. Materials Guide, 2022(15):1.

[11]何逵,曹知勤,王玥坤,等.激光熔覆过程数值模拟研究现状[J].钢铁钒钛,2021,189(3):172.HE Kui, CAO Zhiqin, WANG Yuekun, et al. Research Status of Numerical Simulation of Laser Cladding Process[J]. Steel Vanadium and Titanium, 2021, 189(3):172.

[12]张天刚,张倩,姚波,等.TC4表面Ni基激光熔覆层温度场和应力场的数值模拟[J].激光与光电子学进展,2021,686(3):220.ZHANG Tiangang, ZHANG Qian, YAO Bo, et al. Numerical Simulation of Temperature Field and Stress Field of Ni Based Laser Cladding Layer on TC4 Surface[J]. Progress in Laser and Optoelectronics, 2021,686(3):220.

[13]李海洋,宋建丽,唐彬,等.H13钢表面激光熔覆Stellite6合金的温度场数值模拟[J].应用激光,2020,40(4):571.LI Haiyang, SONG Jianli, TANG Bin, et al. Numerical Simulation of Temperature Field of LASER Cladding Stellite6 Alloy on H13 Steel Surface[J]. Application of Laser, 2020,40(4):571.

[14]郭士锐,张仕豪,吴茂敏,等.基于热力耦合的激光熔覆316L试验与数值模拟研究[J].热加工工艺,2022,51(10):74.GUO Shirui, ZHANG Shihao, WU Minmao, et al. Experimental Study and Numerical Simulation of Laser Cladding 316L Based on Thermal Coupling[J]. Hot Working Process,2022,51(10):74.

[15]徐洋洋,伞红军,陈久朋,等.FL-DLight3-4000激光器激光熔覆过程温度场数值模拟分析[J].电子科技,2021,386(11):1.XU Yangyang, SAN Hongjun, CHEN Jiupeng, et al. Numerical Simulation of Temperature Field in Laser Cladding Process of FL-Dlight3-4000 Laser[J]. Electronics Technology, 2021,386(11):1.

[16]刘晓东,姜洪雷,谢蒙.Q345钢激光熔覆的残余应力分析[J].金属热处理,2020,511(3):226.LIU Xiaodong, JIANG Honglei, XIE Meng. Residual Stress Analysis of Laser Cladding Q345 Steel[J]. Heat Treatment of Metals,2020,511(3):226.

[17]庞铭,谭雯丹.预热温度对激光熔凝RuT300气门座残余应力场的影响研究[J].表面技术,2019,48(8): 296.PANG Ming, TAN Wendan. Influence of Preheating Temperature on Residual Stress Field of RuT300 Valve Seat by Laser Remelting[J]. Surface Technology, 2019, 48(8): 296.

[18]SHI B, LI T, WANG D, et al. Investigation on Crack Behavior of Ni60A Alloy Coating Produced by Coaxial Laser Cladding[J]. Journal of Materials Science, 2021:1.

[19]侯锁霞,任呈祥,吴超,等.激光熔覆层裂纹的产生和抑制方法[J].材料导报,2021,35(S1):352.HOU Suoxia, REN Chengxiang, WU Chao, et al. Crack Generation and Suppression Method of Laser Cladding Layer[J]. Material Review,2021,35(S1):352.

[20]WANG DS, YANG K J, YANG H, et al. Computational Analysis of Laser Cladding of Preset MCrAlY Coating Based on ANSYS Ii-Stress Field[J]. Materials Science Forum, 2021,6065:148.

(編辑:温泽宇)