港珠澳大桥的拼装密码

黄磊 吴泽生 杨志平

伶仃洋上的美丽项链

港珠澳大桥项目2003年8月启动前期工作,2009年12月开工建设,于2018年10月开通运营,筹备和建设前后历时达15年。大桥主体工程采用桥梁、人工岛、隧道结合的建设方案。隧道部分长约6.7千米,其余桥梁路段约22.9千米,桥隧道路均为双向六车道。港珠澳大桥总体施工难度史无前例,并刷新了多项世界纪录。

为了完成这项史无前例的“超级工程”,中国工程师们像“新手开新车”,最终成功研究并应用大量“桥位现场拼装”新工法完成了大桥建设。从33节沉管预制、浮运、安装,到桥墩、箱梁的现场安装,工程师们就像拼装一个巨大的“积木”模型。那么,建设过程的“拼装密码”是什么呢?下面我们就来一一解密。

“积木”原件哪里来

工程师们把港珠澳大桥当作一个大“积木”,先根据设计图分解出各种不同零件,再按照各零件的数量和要求进行制造,即做成预制构件,以便减少海上作业的时间。以靠近珠澳口岸人工岛的浅水区非通航孔桥为例,它采用整墩分幅组合梁布置型式,通俗来讲就是一跨组合梁通过两个桥墩完成桥梁的架设连接。它的主要零件有两种,为桥墩和组合梁预制构件;组合梁预制构件又分钢主梁和混凝土桥面板预制构件。

桥墩是托举大力士,由桩基础、承台、墩身、墩帽组成,其中承台、墩身、墩帽为桥墩预制构件。首先由自动化钢筋加工车间、钢筋绑扎台座制作桥墩预制构件的“钢筋骨架”,之后再通过钢板合模、混凝土浇筑、养护,完成桥墩预制构件的制作成型。

桥墩上连接着组合梁,首先是钢主梁。由于浅水区非通航孔桥采用整墩分幅组合梁布置型式,每幅梁节长85米、宽16.3米、高4.8米,像一个大箱子。构成开口钢箱梁节所用的材料包括钢板、型钢、高强螺栓、圆柱头焊钉、焊接材料和涂装材料,在自动化流水线车间完成批量生产制造及钢主梁组拼。

钢主梁上就可以铺装桥面了。桥面有预制混凝土桥面板和现浇混凝土桥面板,其中预制桥面板是桥面板的“钢筋骨架”,通过自动化钢筋加工、钢筋绑扎台座、合模浇筑混凝土等工序制作而成。

把大“积木”运到海上

在陆地上做好的零件通过验收后,需要运送到海上指定位置进行吊装。这些预制构件可都是“大家伙”,如组合梁预制构件就有1900吨重。它们是如何移动的呢?

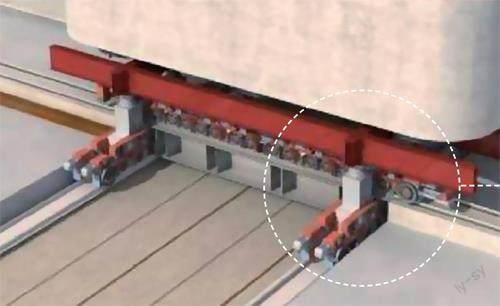

桥墩和组合梁预制构件有专车接送,移动台车和运、架梁一体船就是它们的交通工具。移动台车是一种轮轨式设计的运输车,2台一起工作可以运送3000吨的重物。移动台车将预制构件从工作台座送往存放台座保存,之后再送往出海装卸平台起吊位置。此时,靠“小天鹅”号和“天一”号运、架梁一体船完成预制构件的场内转运,把预制构件通过限位装置与船体绑扎固定好,沿航线运输至桥位。这两艘船的起重力量,均达到惊人的3000吨!

“积木”拼装知多少

好不容易把预制件送到了海上指定位置,是否就能立刻吊装了呢?其实安装才是所有流程的重中之重。在海上施工,吊装工序更加复杂,精度要求更高。另外,还要完成水域清理、海上施工平台搭建、桩基础施工等前置工序。

桥墩和组合梁预制构件的吊装略有不同。桥墩预制构件运至指定区域后,经大型装载及起吊设备转运至桩基础上方,通过精密测量和定位、顶升装置等,完成体系转换和导向架安装,就可完成吊装。

而組合梁吊装采用简支变连续的施工方法,施工工序流程主要分为两步。第一步是利用大型装载及起吊设备逐孔吊装单孔组合梁,每孔组合梁架好就焊接,最终形成6孔一联或5孔一联的连续结构;第二步是通过墩顶顶落梁施工实现一联组合梁的体系转换,就可完成吊装。

它们的吊装原理就像“抓娃娃”,必须把握好抓取的角度、力度、时机、高度等,才有可能成功夹取出“娃娃”。当然,大桥桥墩和组合梁预制构件拼装涉及的施工环境、工程力学、人机料组织等等,是一个完整的体系施工,真正操作起来要十分严谨,也十分复杂。

港珠澳大桥的建设,通过零部件标准化生产、工程款测试、批量化生产等工序,最终完成新工法的开发、测试及投产使用,大大提高了工作效率。而且在工程款测试环节,中国工程师还提出和践行了“首制件”模式:参照同等施工环境对大桥桥位处各零部件的预制、试出运、拼装、湿接缝处理等工序及质量等进行施工及验收,必须验收合格后,方可正式开始大规模施工。

未来,中国大桥建设者们将继续秉持港珠澳大桥的建设精神,沿用更多“拼装”工法,创造更多港珠澳大桥式“积木”,为社会科普大桥建设知识,为时代技术进步贡献更多力量。