超细粒尾矿—炉渣混合体漫坝水力侵蚀特性研究

曾学敏 华绍广 李小双 王光进 覃 佳 敬小非

(1.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;2.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;3.绍兴文理学院土木工程学院,浙江 绍兴 312000;4.昆明理工大学国土资源工程学院,云南 昆明 650031;5.重庆科技学院安全工程学院,重庆 401331)

尾矿库洪水漫顶事故频发,由漫顶造成的灾害不胜枚举。水力侵蚀是土壤侵蚀的主要类型,分析坝体表层水流水力学特性,是研究坝体水力侵蚀机理的基础[1]。近年来,不少学者在超细粒尾矿坝加固方面做了深入研究,取得了一定的进展[2-4]。为提高细粒尾矿坝的稳定性,尹光志等[5]开展了细粒尾矿加筋加固模型试验研究,对比分析得出了加筋加固后,坝体抵抗变形的能力显著增强,稳定性也显著增加。敬小非等[6]向透镜状尾矿砂加入网状纤维,通过改变纤维层和加固位置,改善尾矿坝体稳定性。崔棚等[7]、田帅等[8]、耿碧瑶等[9]通过对细粒尾矿加入固化剂实现了加固尾矿结构性质目的,但此类方法工艺复杂,胶结材料的大量使用,成本较高。而焚烧炉渣作为生活垃圾发电厂焚烧过程中产生的固废品,有着广泛的回收利用潜力[10]。HUBER等[11]从城市生活垃圾焚烧密度分离的适用性方面研究了其回收利用价值,验证了炉渣材料中铜、铁、锌含量较高,可作为金属材料生产的原料。袁满昌等[12]对城市生活垃圾发电厂焚烧炉渣处理及建材市场现状进行了详细调查,在深入研究炉渣成分的基础上,分析了炉渣资源化利用方向,并根据我国垃圾焚烧炉渣的基本情况,设计了“干湿结合”综合治理技术方案。

近年来,利用室内试验装置模拟冲刷侵蚀试验来研究土体的侵蚀特性已成为重点[13-15]。高晓静等[16]采用冲刷函数测定仪对3种重塑粗粒土—粉质黏土混合物进行了冲刷特性试验研究。BRIAUD等[17]通过自行研制的侵蚀试验装置,进行了土壤和岩石为主的4种侵蚀试验,发现侵蚀影响因素包括土壤或岩石的抗侵蚀能力、水的流速,以及颗粒几何形状和大小。PAINTAL[18]通过研究认为,颗粒之间的相互影响是材料抗冲刷侵蚀的重要因素。

综上分析可知,现有研究主要分别针对尾矿和炉渣特性进行分析,在采用炉渣改性超细粒尾矿方面研究有待深入。由于超细粒尾矿和黏土、砂土都存在化学性质、物理性质方面的不同,且炉渣本质上与普通砂土相比具有一定的黏聚力,并且物质组成和结构差异较大。为了促进炉渣在超细粒尾矿堆坝中进行工程应用,提高超细粒尾矿坝漫顶过程中的抗侵蚀破坏能力,有必要对不同炉渣含量的混合体抗侵蚀力学特性进行深入分析。本研究采用自行研制的尾矿水力侵蚀试验装置进行超细粒尾矿—炉渣混合体侵蚀试验,分析了不同生活垃圾焚烧炉渣含量对超细粒尾矿抗侵蚀能力的影响,得出了不同炉渣含量混合体的含渣量、黏聚力、内摩擦角对其抗侵蚀能力的影响规律。

1 试验装置及试验过程

1.1 试验装置

水力侵蚀试验装置主要设有蓄水槽、侵蚀试验系统、流量控制及监测系统、侵蚀过程监测系统。试验管道采用透明亚克力矩形水平管,尺寸为180 cm×8 cm×5 cm(长×宽×高)。此外,在水平管底部中间留有直径为ϕ5 cm的圆孔,作为混合体试样管的接口。通过水泵(功率为1.5 kW,流量为40 m3/h,扬程为9 m,出水口管径ϕ80 mm)控制流量,电磁流量计监测流量。试验装置如图1所示。

图1 水力侵蚀试验装置Fig.1 Test device of hydraulic erosion

1.2 试验步骤及方案

试样制备:分别称取200 g含渣量为0%、10%、20%、30%、40%、50%、60%、70%的超细粒尾矿—炉渣混合颗粒,按照土工试验方法标准配置20%的含水率,再进行密封放置12 h后,采取少量多次的方式进行混合体试样填充和制备,填充过程记录试样质量与高度,便于计算试样密度。最终制备的试样如图2所示。

图2 混合体试样Fig.2 Mixed samples

试样物理力学特性按照《土工试验方法标准》(GB/T 50123—2019)测试,具体参数取值见表1。

表1 试样物理力学参数Table 1 Physical and mechanical parameters of the mixed samples

试验步骤为:①将蓄水池蓄满水,并关闭水平管道两端阀门;②将试样安装在水平管下方,并通过千斤顶调节试样高度,确保试样高出水平管底面2 mm;③通过注水孔向水平管内注满水,再缓慢打开水平管两端的阀门;④启动水泵、电磁流量计和摄像机,打开秒表记录冲刷时间,开启流速控制阀门,开始试验;⑤试验完毕后,停止记录,关闭阀门,更换试样进行下一次试验。为了更好地分析不同含渣量混合体在不同水流流速条件下的侵蚀规律,本研究共进行了16组侵蚀试验,其中8组为混合体在低流速(0.095~0.146 m/s)条件下的侵蚀试验,另外8组为混合体在高流速(0.264 m/s)条件下的侵蚀试验。

2 混合体低流速侵蚀试验与分析

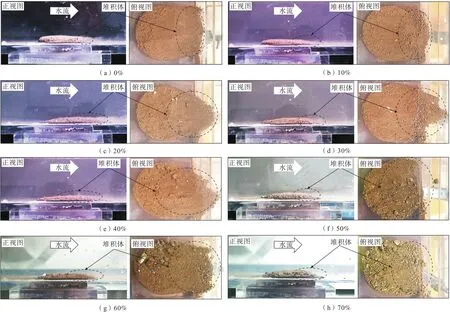

8组低流速侵蚀试验水流流速如表2所示,侵蚀试验过程如图3所示。

表2 混合体侵蚀试验低流速Table 2 Low flow rates of mixture erosion test

图3 混合体低流速侵蚀过程Fig.3 Low flow rate erosion process of mixtures

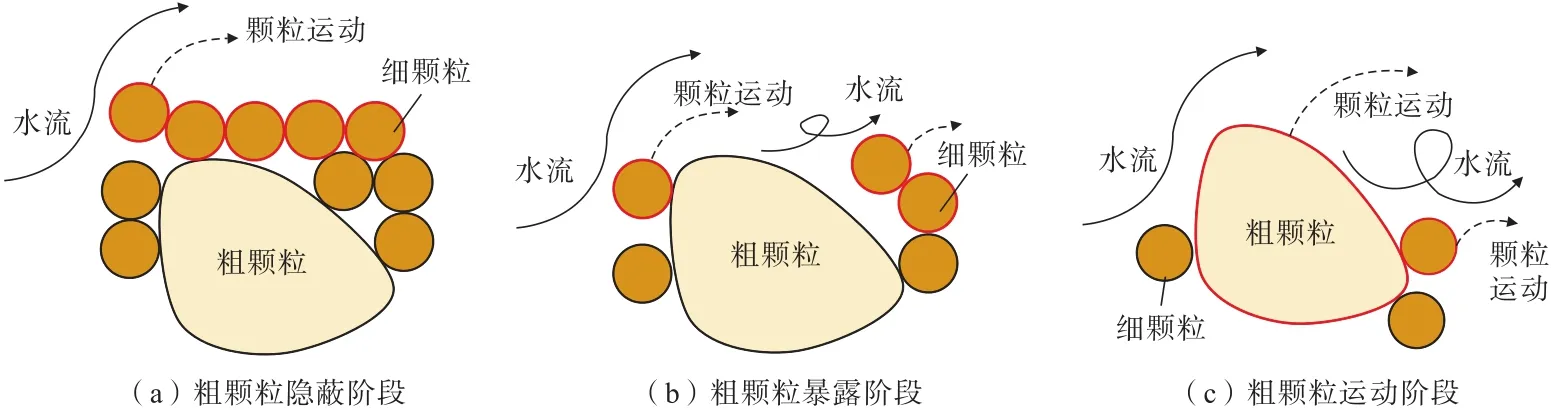

细—粗颗粒混合体的侵蚀主要受混合体颗粒的不均匀性、颗粒分布随机性、颗粒受力情况、粗细颗粒间颗粒隐蔽和暴露状况等因素影响[19]。由于炉渣颗粒对超细粒尾矿颗粒有一个与水流方向相反的阻力,其在一定程度上阻止颗粒起动,进而影响尾矿侵蚀。混合体颗粒间的隐蔽和暴露作用是由于床面上颗粒的相互排列位置变化产生的,一般主要通过附加作用力、隐暴系数或颗粒暴露度进行反映[20-22]。颗粒排列的随机性以及粗颗粒含量的变化,可能导致混合体侵蚀阶段发生变化,粗颗粒直接暴露,随之发生运动。粗颗粒侵蚀起动一般分为3个阶段,即粗颗粒隐蔽阶段、粗颗粒暴露阶段以及粗颗粒运动阶段。详细起动过程如图4所示。

图4 侵蚀阶段示意Fig.4 Schematic of erosion stage

由图3(a)可以看出含渣量为0%时,在(v=0.095 m/s)侵蚀过程中,试样表面超细粒尾矿颗粒随着水流侵蚀,逐步堆积于试样尾部,随着侵蚀时间的延续,水流主要通过持续侵蚀试样表面的细颗粒完成侵蚀;当超细粒尾矿炉渣混合体含渣量处于10%~30%范围时(图3(b)和图3(d)所示),在水力侵蚀试验过程中,超细粒尾矿颗粒先于炉渣颗粒起动。随着侵蚀过程的发展,炉渣颗粒逐渐起动被水流带走,直至侵蚀结束。产生该现象的原因主要由于侵蚀初期粗颗粒炉渣被超细粒尾矿颗粒包裹,粗颗粒处于隐蔽阶段(图4(a)),尾矿颗粒较炉渣颗粒粒径较小,体积较小,同时颗粒质量相对较小,于是在低炉渣含量混合体的侵蚀初期,超细粒尾矿先于炉渣颗粒起动。随着侵蚀的不断发展,部分细小尾矿颗粒已被水流侵蚀带走,导致炉渣粗颗粒表面开始暴露于水流接触面,粗颗粒处于暴露阶段(图4(b)),又因为粗颗粒粒径相对较大、颗粒形状结构的不规则性[23],粗颗粒后端细颗粒由于水流紊流作用被侵蚀,粗颗粒仍留在水流接触表面,形成粗化层[24-25]。粗化层在一定的水流作用下不会发生侵蚀作用,此时粗颗粒对部分细颗粒起到了一定的隐蔽作用[26],使之不被侵蚀。侵蚀试验后期,随着水流流速的增大,水流速度达到炉渣粗颗粒的启动速度,侵蚀处于粗颗粒运动阶段(图4(c)),粗颗粒暴露表面受到水流水力作用也增大,粗颗粒开始运动,粗颗粒的运动带动周围细颗粒的运动,此时混合体整体达到侵蚀运动的临界值[27]。大部分炉渣颗粒被侵蚀,带动周围超细粒尾矿颗粒被侵蚀直至侵蚀试验结束。由图3(e)至图3(h)可知:当混合体含渣量超过40%时,超细粒尾矿颗粒伴随水流的作用发生侵蚀现象,炉渣粗颗粒开始裸露于试样表面,粗颗粒暴露阶段明显,部分尾矿颗粒伴随中粗炉渣颗粒堆积于试样尾部。当含渣量达到70%时,炉渣颗粒个体分布现象尤为显著,表明低流速条件下未达到较大炉渣颗粒的起动速度。

3 混合体高流速侵蚀试验与分析

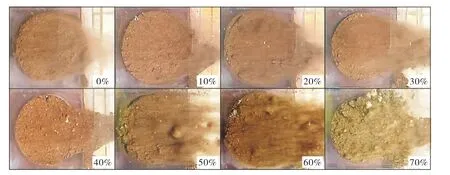

为了进一步探析混合体大颗粒起动、侵蚀规律,结合前期试验结果将控制流速增大到0.264 m/s。不同含渣量混合体的侵蚀试验过程如图5所示。

图5 混合体高流速侵蚀规律(v=0.264 m/s)Fig.5 Erosion law of mixture at high velocity (v=0.264 m/s)

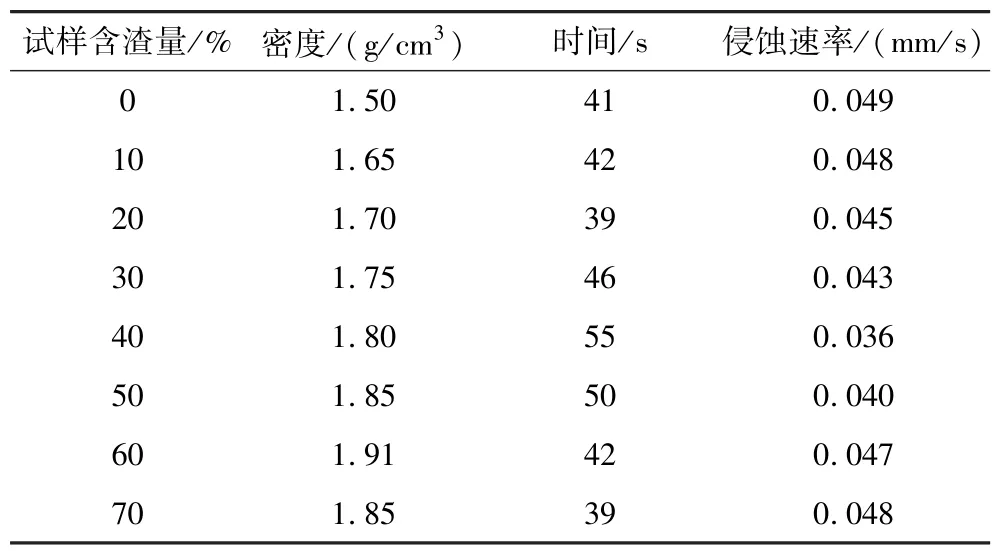

由图5可知:在高水流流速条件下,当炉渣颗粒 含量较低时,超细粒尾矿颗粒含量较高,侵蚀试验过程中试样表面尾矿颗粒随水流侵蚀现象明显;随着炉渣颗粒含量增加,试样表面炉渣颗粒的运动带动了周围尾矿颗粒的运动现象逐渐明显。侵蚀试验记录了水流流量、侵蚀时间、侵蚀高度,试验结束了称量试样最终质量,从而可计算得到试样密度、水流流速、侵蚀速率等数据,最后统计侵蚀速率,具体侵蚀试验结果见表3。

表3 超细粒尾矿—炉渣混合体侵蚀试验结果Table 3 Erosion test results of ultrafine tailings-slag mixtures

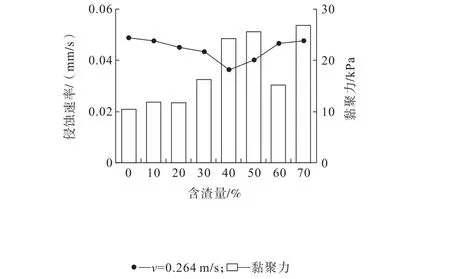

混合体含渣量与侵蚀速率的关系如图6所示。由图6可知:当水流速度达到0.264 m/s时,不同炉渣含量混合体在水力作用下,其侵蚀速率呈非线性变化规律。随着混合体中炉渣含量逐渐增加,侵蚀速率呈先减小后增大的变化模式,其中40%含渣量时混合体的侵蚀速率最小,即此刻混合体的抗侵蚀能力最强。形成这一规律的主要原因在于超细粒尾矿含量较多(0~20%)时,混合体主要由超细粒尾矿颗粒组成,炉渣颗粒被尾矿颗粒包裹产生试样表面侵蚀现象,试样表面大部分为尾矿颗粒,尾矿颗粒起动速度较低,故侵蚀速率较大,抗侵蚀能力较弱。当混合体中炉渣含量增大(30%~50%)时,尾矿颗粒和炉渣颗粒结构相互包裹,彼此作用,水流流速高于超细粒尾矿颗粒和炉渣颗粒的起动速度,试样侵蚀现象主要表现为混合体共同被侵蚀,混合体的体积和质量大于颗粒个体,故侵蚀速率较小,抗侵蚀能力较强;随着含渣量变多(60%~70%),混合体试样主要由炉渣颗粒组成,超细粒尾矿颗粒无法与炉渣颗粒充分作用,混合体试样存在多数未填补的空隙,水流可以轻易将尾矿颗粒侵蚀,并且在侵蚀过程中,炉渣颗粒被侵蚀的同时会造成试样空隙加大,带动周围尾矿颗粒和炉渣颗粒一起运动,故侵蚀速率变大,抗侵蚀能力变弱。

图6 混合体含渣量与侵蚀速率的关系(υ=0.264 m/s)Fig.6 Relationship betweeen slag content and erosion rate of the mixture (υ=0.264m/s)

将超细粒尾矿—炉渣混合体抗剪强度指标(黏聚力、内摩擦角)与试验所得侵蚀速率进行对比分析,绘制了侵蚀速率与黏聚力、内摩擦角的关系曲线,如图7、图8所示。由图7、图8可知:随着含渣量的增多(0~50%),混合体的黏聚力、内摩擦角呈上升趋势,其侵蚀速率逐渐减小,抗侵蚀能力增强;当混合体含渣量处于60%时,其黏聚力降低,内摩擦角仍在增大,可分析得出混合体黏聚力的降低对其抗侵蚀能力具有较大影响,内摩擦角变化的影响相对较小。

图7 侵蚀速率与黏聚力的关系Fig.7 Relationship between erosion rate and cohesion

图8 侵蚀速率与内摩擦角的关系Fig.8 Relationship between erosion rate and internal friction angle

4 结 论

通过对超细粒尾矿—炉渣混合堆积体进行水力侵蚀试验,得到了低流速(v=0.095~0.146 m/s)和高流速(v=0.264 m/s)两种水流流速条件下混合体的侵蚀破坏规律。具体结论如下:

(1)含渣量为0%时,试样在(v=0.095 m/s)侵蚀过程中,试样表面超细粒尾矿颗粒随着水流侵蚀,逐步堆积于试样尾部,随着侵蚀时间的延续,水流主要通过持续侵蚀试样表面的细颗粒完成侵蚀;当超细粒尾矿—炉渣混合体含渣量处于10%~30%范围时,在水力侵蚀试验过程中,超细粒尾矿颗粒先于炉渣颗粒起动。随着侵蚀过程的发展,炉渣颗粒逐渐起动被水流带走,直至侵蚀结束。

(2)当水流速度达到0.264 m/s时,不同炉渣含量混合体在水力作用下,其侵蚀速率呈非线性变化规律。随着混合体中炉渣含量的逐渐增加,侵蚀速率呈先减小后增大的变化模式,其中40%含渣量时混合体的侵蚀速率最小,即此刻混合体的抗侵蚀能力最强。

(3)混合体黏聚力降低对其抗侵蚀能力具有较大的影响,内摩擦角变化对其抗侵蚀能力的影响相对较小。