SiC 纳米线有效抑制电子封装中钎料焊点界面IMC 层的生长

随着电子器件向微型化和高集成化方向发展,如何增强芯片和PCB 板间结合界面的性能是亟待解决的问题。在电子器件服役期间,钎料焊点可以在元器件间实现机械连接、电互连和热互连。因此,高性能钎料的研制是电子封装领域的热点问题。

江苏师范大学张亮教授团队通过在Sn 钎料中添加纳米线提高了焊点的力学性能,抑制了界面金属间化合物(IMC)层的过度生长,更好地适应电子封装高可靠性发展的应用要求。碳化硅纳米线(SiC NWs)具有优异的力学性能、导电性、耐热性、抗氧化性等,可作为陶瓷基、金属基、树脂基的增强材料,在电子器件领域应用广泛。

焊点的机械性能通常取决于钎料与基板间的结合强度,表明界面IMC 的生长行为对于焊点的可靠性非常重要。当焊点在恶劣的环境中服役时,焊点的可靠性会受到影响。

团队选用SiC NWs 作增强相来制备纳米复合材料,通过机械搅拌的方式将SiCNWs 与纯Sn 钎料充分混合,从润湿性、界面组织、剪切性能等方面分析了复合钎料的性能,评估了时效、热循环条件下Sn/Cu 和Sn-0.6SiC/Cu 两种钎料焊点的微观组织演化规律与可靠性。

在时效和热循环条件下,观察钎料焊点界面组织的生长行为,发现在时效50 h 或热循环300 次后,Sn/Cu 和Sn-0.6SiC/Cu 焊点的IMC 层均出现Cu6Sn5和Cu3Sn IMC 的双层结构。随着时效时间的延长或热循环次数的增加,两种钎料焊点界面IMC 均逐渐变厚,但在相同服役时间下,含有SiC NWs 复合钎料焊点的IMC 更薄。SiC NWs 的加入降低了界面IMC 的互扩散系数,说明了纳米线的加入阻碍了IMC 的生长。此外,在相同条件下,含SiC NWs 的复合钎料焊点界面处的裂纹比未添加增强相的钎料焊点少,表明添加SiC NWs 可以提高焊点的可靠性。

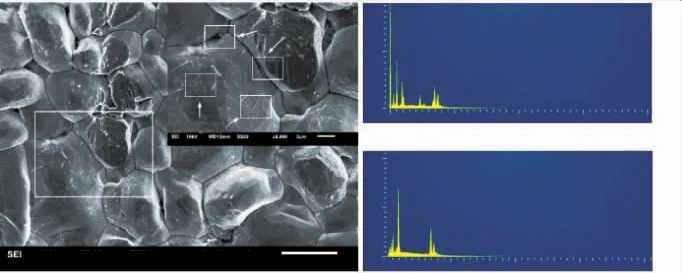

在时效条件下,对钎料焊点界面IMC 顶部形貌进行观察,发现添加SiC NWs 后,在相同时效时间下,含SiC NWs 的复合钎料焊点界面Cu6Sn5晶粒的尺寸明显小于Sn/Cu 焊点,说明SiC NWs 的添加阻碍了晶粒的生长。时效250 h 后,Sn/Cu 焊点中的晶粒出现明显大裂纹,而Sn-0.6SiC/Cu 焊点中晶粒没有出现明显裂纹,说明SiC NWs 的添加提高了焊点的可靠性。

根据生长动力学,IMC 的形成和生长主要由基板和熔融钎料界面扩散反应控制。随着服役时间的延长,界面Sn 和Cu 元素扩散,不断反应形成Cu6Sn5和Cu3Sn 层,因此IMC 层逐渐增厚。团队将增强相SiC NWs 对界面IMC 层生长的抑制机理归因于吸附理论和钉扎效应,图(a)展示了在钎焊过程中复合钎料焊点中IMC 晶粒的顶部形貌,图(b)和(c)为相关的元素分析,表明SiC NWs 聚集在Cu6Sn5IMC 以及晶界上,揭示了SiC NWs 对钎料焊点IMC 生长的影响机理。一方面,SiC NWs 吸附在Cu6Sn5IMC 晶粒表面,降低了晶粒表面自由能,从而抑制了界面IMC 的生长;另一方面,SiC NWs 钉扎在晶界处,阻碍了晶界的滑移,从而抑制了IMC 晶粒的生长。因此,SiC NWs 的添加有效抑制了界面IMC 层的生长。

IMC 晶粒顶部形貌及EDS 分析

目前,该团队采用瞬时液相键合技术拟制备Cu/Sn-SiC/Cu 三维焊点,形成全IMC 的“钢筋混凝土”结构焊点,即在IMC 焊点内部均匀分布SiC NWs,研究瞬时液相键合工艺参数对焊点组织的影响,分析不同键合温度、键合时间、压力下焊点的组织演化规律与生长动力学,以期通过添加SiC NWs 来提高三维封装系统的可靠性。(张亮)

原始文献:

LI M L, GAO L L, ZHANG L, et al. Interfacial evolution of pure Sn solder bearing silicon carbide nanowires under isothermal aging and thermal cycling[J]. Journal of Materials Research and Technology,2021,15:3974-3982.