极薄钢板高效气淬技术开发与应用

曳彦奇, 付天亮, 王昭东, 刘光浩, 苏 琳

(东北大学 轧制技术及连轧自动化国家重点实验室, 沈阳 110819)

气冷淬火是将压缩空气从圆孔或者狭缝型喷嘴喷射到金属表面进行冷却的一种热处理方式[1].在钢板传统的水淬过程中,由于水会发生物态变化,在钢板表面产生蒸汽膜,导致各位置在冷却过程中冷却速度不均,热应力变大,薄钢板会出现严重的板形问题[2].而气体介质淬火因不会出现物态变化,钢板换热均匀,热应力较小,在处理淬火过程中薄钢板的板形问题上具有很大的优势[3].

在冷轧带钢连续退火的生产过程中,已使用气体作为冷却介质.冷保护气喷射到移动带钢上使其快速冷却,可获得马氏体或贝氏体组织的高强钢[4].但所使用的气体为一般为氢气和氮气,危险性高,无法应用在现有的连续淬火生产线.Cademartori 等[5]将狭缝气冷CFD 模型应用在实际镀锌生产线上,并与现有圆形喷嘴的气冷效果进行了比较,发现狭缝喷嘴在钢板横向温度分布上比圆形喷嘴更均匀,有更大的板形调控优势.Buchlin 等[6]对由直缝和斜缝喷嘴组成的多射流系统中的稳态对流换热系数分布进行了试验和模拟研究,为带钢快速冷却提供了技术参考.Pawar等[7]运用数值模拟对稳态下倾斜狭缝射流冲击移动热表面的换热过程进行研究,指出在较小的冲击角下,板速度的变化对换热的影响较大.Koseoglu 等[8]对9 种射流喷嘴的几何形状进行了模拟,发现在相同的质量流量下,由于射流出口速度的降低,传热速率随着矩形射流横截面面积的增加而下降.上述文献中的气冷模拟大多针对稳态的换热过程及换热系数分布,可为气冷喷嘴类型选择、冲击角度调整、狭缝宽度设定等方面提供参考,但对实际的移动钢板冷却这种瞬态换热过程的研究较少.邢改兰等[9]采用实验方法,运用多排狭缝喷嘴研究了铝板的稳态冲击射流换热过程,获得了平均努塞尔数Nu与射流雷诺数Re、无量纲喷嘴间距Xn/S的准则关系式.可该研究同样也只是针对稳态换热过程,并没有研究温降过程.董承智等[1]使用数值模拟与试验验证相结合的方法,对静态薄钢板气体射流的控冷结构进行研究,确定了单均风板气体射流的控冷结构可满足薄钢板淬火的冷却速度需求,且具有良好冷却均匀性,但并没有对该设备淬火后的钢板组织性能及板形进行检测.

本文中运用数值模拟技术,以常温空气为冷却介质,对薄钢板狭缝气冷的温降过程进行研究.基于钢板狭缝气冷设备的基本结构,探究雷诺数Re、无量纲高度H/D(H为狭缝高度;D为狭缝宽度)和钢板移动速度v对气冷淬火过程的影响,以此获得气冷淬火过程的关键参数,并进行实验验证,为开发新一代气体淬火的设备和工艺提供参考依据.

1 气淬过程数值模拟

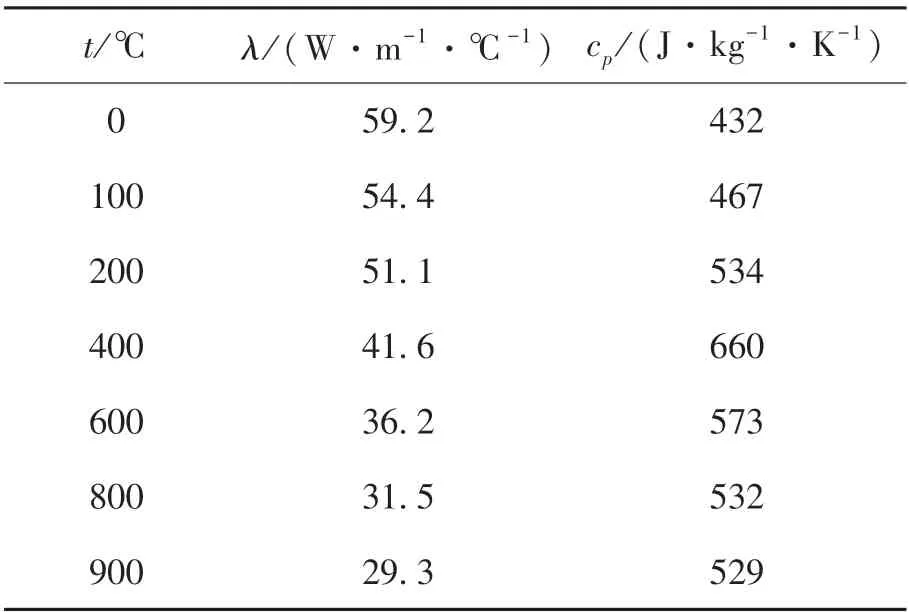

本文中以200 mm×150 mm×2 mm(长×宽×厚)的NM400 钢板作为研究对象,钢板的物性参数如表1 所列.

表1 NM400 钢的热物性参数Table 1 Thermophysical parameters of the NM400 steel

建立二维气冷模型,狭缝喷嘴宽度0.5 mm,空气温度20 ℃,湍流模型采用标准k⁃ε模型[10],壁面模型采用标准壁面模型,辐射模型选用DO模型.由于刚出加热炉的钢板表层具有一层致密氧化铁皮,因此第一道次钢板的辐射率设为0.82[11].经过第一道次气冷后,氧化铁皮被打碎,钢板表面仅剩一层薄氧化层,此时辐射率设为0.41.为达到动态冷却的目的,对钢板所在固体域设置动网格参数.第一道次钢板头部距离出风口140 mm,随后钢板于狭缝喷嘴下方作往复运动,每次移动的距离为250 mm.在钢板中部表面位置设立监测点,充当实验中热电偶的作用,记录温降值.在实际淬火过程中钢板可能会发生震动,故喷嘴高度不宜过低,本次模拟最低高度为23 mm.狭缝气冷模型如图1 所示.

图1 狭缝气冷模型示意图Fig.1 Schematic diagram of a slot air⁃jet cooling model

模拟求解使用半隐式压力速度耦合算法SIMPLE[12],扩散与对流项选用二阶迎风格式[13].在钢板初始温度为900 ℃时,分别设置不同的射流雷诺数Re、无量纲喷嘴高度H/D和钢板的移动速度v,研究三种参数对气冷过程温降的影响.

2 模拟结果分析

预设H/D=46,v=0.05 m/s,对Re=15 185,10 591,5 992 的温降过程进行分析.由图2(a)可知,3 种射流雷诺数下气冷三道次的平均冷却速度分别为39.1,33.9,27.3 ℃/s,钢板的动态冷却速度与射流雷诺数成正比,与文献[9][10][14]中的结果一致.其原因是随着雷诺数的增加,到达钢板表面的射流速度增大,冲击点的压力升高,这使得钢板表面的对流换热系数增大,冷却速度也随之增加.

预设Re=15 185,v=0.05 m/s,对H/D=46,206,306 的温降过程进行分析.由图2(b)可知,3种高度下气冷三道次的平均冷却速度分别为39.1,35.8,34.2 ℃/s,动态冷却速度与无量纲高度成反比,与文献[14][15]中的结果一致.这是因为随着喷嘴高度的增加,射流气体到达钢板表面的速度降低,压力下降,导致对流换热系数减小,冷却速度降低.但从冷却曲线上可看到,在初始位置至狭缝喷嘴下方的时间段内,H/D=206,306 的冷却速度大于H/D=46 的.针对此现象,选取3 种高度下初始位置至狭缝喷嘴下方时间段内的某一时间点,观察流速为0 ~100 m/s 的流场分布,如图3 所示.从图中可以看出,H/D=206,306的喷嘴高度较高,射流充分发展,当上下两股射流气体相遇时竖直方向速度减小,水平方向速度增大,扩展为一个预冷区,这使得钢板未到达喷嘴下方就进行了预冷;而当H/D=46 时,喷嘴高度较低,上下射流未充分扩展,但射流速度仍较大,当相遇时竖直速度发生偏移,水平方向上却未出现其他两种情况的大范围预冷区,因此在这一阶段H/D=46 的冷却速度小于其他两种情况.

图3 不同H/D 下的流场示意图Fig.3 Schematic diagram of flow fields at different H/D

预设Re=15 185,H/D=46,对v=0.1,0.05,0.025 m/s 的温降过程进行分析.由图2(c)可知,随着移动速度的提高,钢板头部由起始位置至喷嘴下方的时间缩短,开冷温度随之提高,冷却曲线左移,冷却速度增加,与文献[16]中的结果一致.移动速度的提高会使钢板冷却到同一温度所需要的冷却道次增多,即在实际钢板连续生产过程中需要更多的冷却设备、更大的投入,因此移动速度应根据生产需求和工艺条件进行选取.在本文研究中,当v=0.05 m/s时,开冷温度适当,冷却速度较快,冷却道次较少,此速度为本模型的最佳速度.

图2 三种因素对温降过程的影响Fig.2 The influence of the three factors on the cooling process

综上所述,基于本文所建立的气冷模型,选取Re=15 185,H/D=46,v=0.05 m/s 为最佳工艺参数.

3 实验验证

狭缝气冷设备如图4 所示.室温空气经排出压力为0.8 MPa 的螺杆式空压机进入容积1 m3的储气罐,压缩气体流经具有手阀、流量计和压力表的管道,进入上下两个狭缝宽度为0.5 mm 的长狭缝喷嘴.在狭缝喷嘴中部,设置可调节速度和位置的水平移动平台.

图4 狭缝气冷设备示意图Fig.4 Schematic diagram of the slot air⁃jet cooling equipment

根据上文数值模拟的研究,设置射流雷诺数为15 185,无量纲喷嘴高度为46,钢板移动速度为0.05 m/s.使用某厂提供的200 mm×150 mm×2 mm(长×宽×厚)NM400 钢板,尺寸与上文数值模拟中一致.在钢板中部焊接电偶丝并连接温度记录仪,实时监测并记录气冷淬火过程钢板的温度,结果如图5 所示.从图中可以看出,模拟温降与实验温降基本符合.淬火温度开冷为820 ℃,高于本钢种Ac3温度.在320 ℃时,发现实验钢板温度上升,原因是此时到达实验钢的Ms点,开始发生马氏体相变,释放了大量的相变潜热.经过三道次气冷后,实验钢板温度为278 ℃,平均冷却速度为35.9 ℃/s,超过常规NM400 临界淬火冷却速度[17-18].这说明在上述工艺条件下,可得到马氏体组织,获得性能合格的2 mm 厚NM400 钢板.

图5 实验温降与模拟温降对比Fig.5 Comparison of experimental cooling process and simulated cooling process

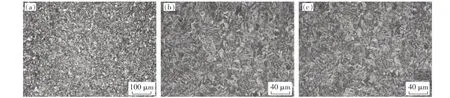

在实验钢板电偶丝焊点附近,切取板状拉伸试样和金相试样.采用WAW⁃1000 型电液伺服万能试验机进行室温拉伸试验,获得钢板的屈服强度、抗拉强度和伸长率.由于钢板较薄,测量布氏硬度产生的压痕过大且准确度较低,本文中使用KB3000BURZ⁃SA 型宏观硬度计进行维氏硬度测量(加载载荷为20 kg,加载时间为15 s),并根据《金属材料硬度值的换算》(GB/T 33362—2016)中的方法换算为布氏硬度,与国家标准进行对比,结果如表2 所列.金相试样经研磨、抛光后,再使用体积分数为4%的硝酸酒精溶液腐蚀,最后采用OLYMPUS BX53M 型正置式金相显微镜观察其显微组织,如图6 所示.

表2 实验钢板力学性能Table 2 Mechanical properties of the experimental steel plate

图6 实验钢板金相显微组织Fig.6 Microstructures of the experimental steel

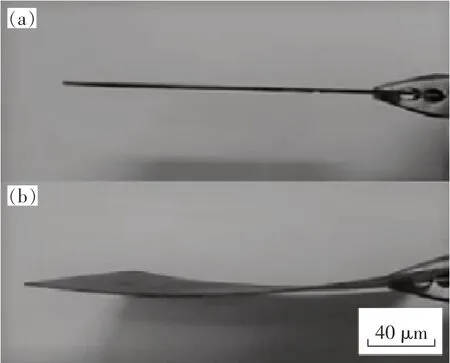

结合表2 和图6 可知,实验钢板的力学性能满足《工程机械用高强度耐磨钢板》 (GB/T 24186—2009)的要求,经气冷淬火后可得到马氏体组织.同时,测量实验钢板的不平度,并与传统水淬进行板形对比,结果如图7 所示.由图7 可明显看出,气冷淬火在板形控制方面有很大的优势,钢板整板淬火不平度≤3 mm/m.

图7 狭缝气冷淬火与水冷淬火板形对比Fig.7 Comparison of the shape between slot air⁃jet quenching and water quenching

4 结 论

(1)在H/D=46,v=0.05 m/s,Re=15 185,10 591,5 992的条件下,钢板冷却速度与射流雷诺数成正比;在Re=15 185,v=0.05 m/s,H/D=46,206,306 的条件下,钢板冷却速度与无量纲高度成反比;在Re=15185,H/D=46,v=0.1,0.05,0.025 m/s 的条件下,钢板冷却速度与钢板移动速度成正比.

(2)基于本文的气冷模型,获得实验条件下最佳气淬工艺参数为Re=15 185、H/D=46、v=0.05 m/s.经工业测试,2 mm NM400 钢板气淬后的组织为马氏体,其抗拉强度1 204 MPa、伸长率10.0%、布氏硬度>372,钢板整板淬火不平度≤3 mm/m.