水性环氧树脂体系对微表处混合料的改性工艺研究

张俊豪,刘俊权

(山西省交通新技术发展有限公司,山西 太原 030032)

0 引言

微表处预养护技术是一种能提升路面抗滑性能及使用寿命、经济有效、能快速恢复路面表面功能的预防性养护手段[1-3]。通常微表处结构中,沥青与集料的黏结力提供混合料的主要强度[4-5]。现阶段,微表处预养护的主要胶结料为普通乳化沥青和SBR胶乳改性乳化沥青。普通乳化沥青混合料存在柔韧性差、黏结度低、温度敏感性大、防水效果不佳等缺点;SBR改性乳化沥青的低温延展性较好,但其高温性能不佳,黏韧性较差。在如今车辆超速、重载情况愈发严重的大环境下,高性能乳化沥青胶结料的选择,逐渐成为改善微表处早期病害多发问题,提升微表处使用寿命的关键因素。水性环氧树脂是近年来一种新型的环境友好型路面材料,以特定的化学工艺将环氧树脂水性化,既保留其黏结能力强的特点,又具备操作性能优异、储存和运输方便安全等优势。通过水性环氧树脂固化体系和乳化沥青按一定比例掺配而成的水性环氧乳化沥青,黏结性能大幅提升,又保留了较好的柔韧性、耐候性和与原路面的相容性,是一种理想的沥青路面微表处用胶结料。不同于常规聚合物改性剂,水性环氧树脂体系是由水性环氧乳液A和水性固化剂B双组份发生化学交联固化反应后发挥作用,探究水性环氧树脂体系对乳化沥青的改性工艺,以提升改性乳化沥青的黏结强度及微表处混合料的耐磨耗性能是能否实现工程应用的关键。

1 原材料

1.1 水性环氧树脂

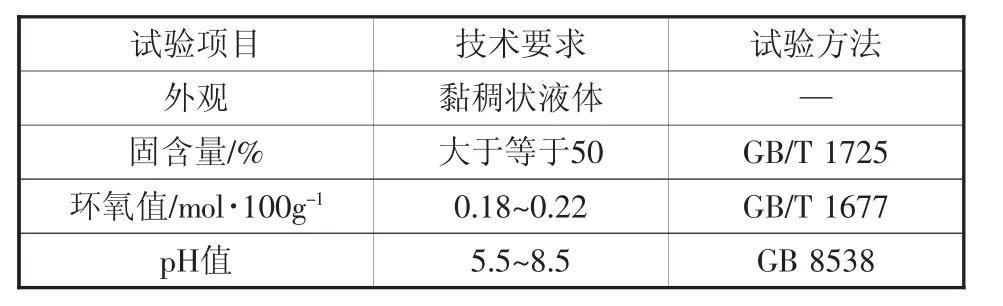

选用I型水性环氧体系,即“环氧乳液A+水性固化剂B”。环氧乳液A是通过化学接枝手段获得两亲性乳化剂,直接乳化环氧树脂所得。环氧乳液A选用购自太原市路邦科技有限公司的水性环氧乳液,水性环氧树脂技术要求应符合表1的规定。

表1 水性环氧树脂技术要求

1.2 水性固化剂

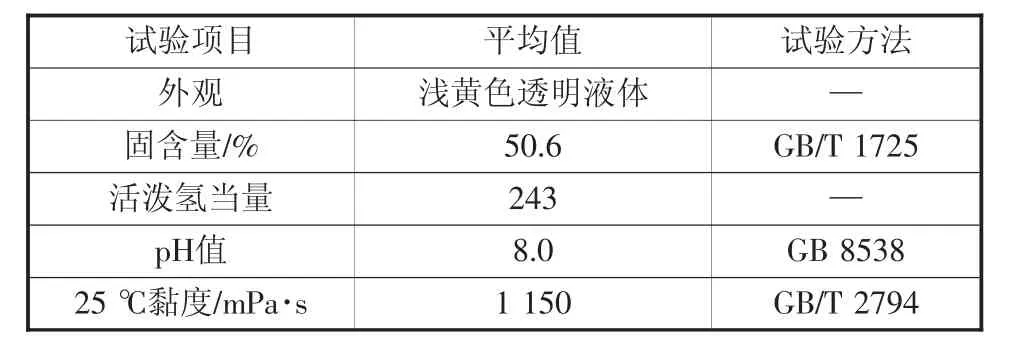

环氧乳液A须辅以水性环氧固化剂(能溶于水的胺类物质),二者在室温潮湿环境下发生化学交联反应,固化后就改变了原来可溶可熔的性质而变成不溶不熔的空间网状结构,形成较好的强度。水性固化剂采用自主研发的WAT-4-1,其基本性能指标见表2。环氧乳液A与WAT-4-1按质量比1∶1使用。

表2 水性环氧固化剂WAT-4-1基本性能指标

1.3 乳化沥青

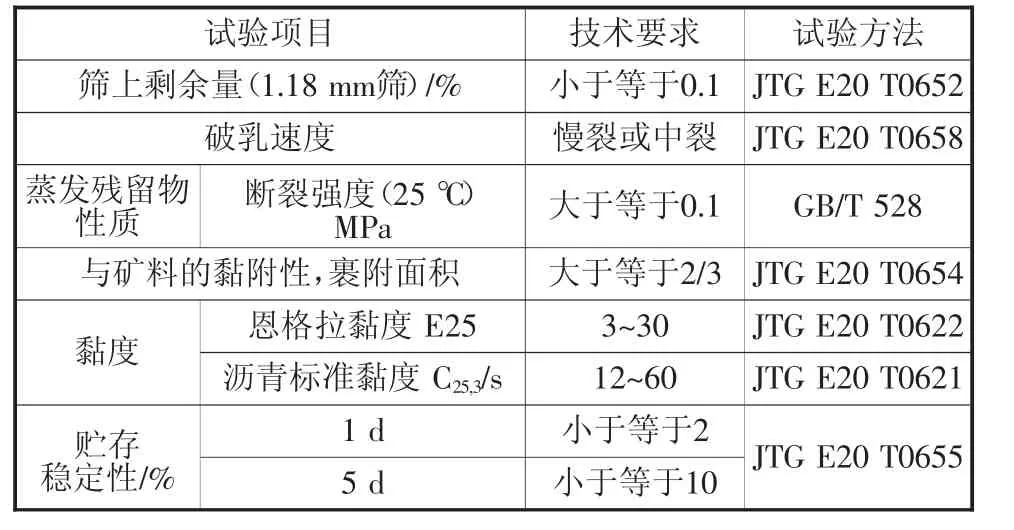

选用阳离子型SBR改性乳化沥青,以河南漯河天龙化工有限公司的CMK-206慢裂快凝乳化剂为基础,辅以阳离子SBR胶乳生产的乳化沥青(60wt%,外掺SBR胶乳含量为3%),其技术要求见表3,符合《公路沥青路面施工技术规范》JTG F40的规定。

表3 SBR改性乳化沥青基本性能表

1.4 水性环氧树脂乳化沥青

将环氧乳液A与水性固化剂WAT-4-1按质量比1∶1复配,混合均匀;以此水性环氧混合体系作为特殊的“聚合物改性剂”对SBR阳离子乳化沥青进行外掺改性。水性环氧树脂乳化沥青的技术要求应符合表4的规定。

表4 水性环氧树脂乳化沥青技术要求

1.5 集料(矿料)

选择洞采玄武岩为集料,矿粉选用石灰岩,其技术指标应符合《公路沥青路面养护技术规范》JTG 5142—2019的规定。水泥选用普通硅酸盐水泥(标号42.5)。

1.6 水性环氧乳化沥青的实验室建议配合比

依据GB/T 38990—2020要求,水性环氧树脂乳化沥青稀浆混合料类型定为WEBS-10,级配采用JTG F40规定的MS-3型中值级配,见表5。

表5 试验研究所用的中值级配表 %

基于各档集料筛分结果及合成级配曲线(图1),确定不同档集料的质量比例如表6。

图1 混合料合成级配曲线图

表6 不同档集料的质量比例表

结合工程经验,通过稠度试验、拌合试验、湿轮磨耗试验及负荷车轮试验确定出水性环氧乳化沥青稀浆混合料的初步配合比见表7。

表7 稀浆混合料初步配合比 g

2 水性环氧树脂体系对稀浆混合料关键影响因素研究

2.1 水性环氧树脂体系的可操作时间考察

不同于阳离子SBR胶乳改性机理,水性环氧树脂体系是由水性环氧乳液A和水性环氧固化剂B混匀后,随着水分挥发,环氧分子与固化剂分子接触后逐步发生化学交联反应而发挥作用,是“液体—凝胶—固体”的转变过程,因此,水性环氧树脂体系的可操作时间(使用期)是能否工程应用的关键。

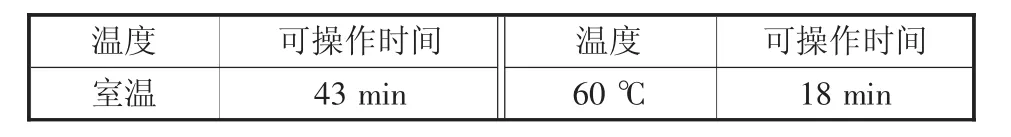

在塑料口杯中分别称取同等质量的环氧乳液A与水性固化剂WAT-4-1充分混匀后静置,同时开始计时,用金属丝在混合物里拉丝,观察混合体系的物理状态,直到出现不易断裂的长细丝后停止计时,该时间为体系的凝胶时间,即可操作时间。考虑到料场及施工现场的高温环境,使用上述方法,将盛有混合体系的塑料口杯置于60℃烘箱重复同样过程。室温及高温条件(60℃)下的水性环氧树脂体系的可操作时间如表8所示。试验结果表明,温度的升高,会进一步缩短体系(乳化沥青改性剂)的使用期。

表8 不同温度下的水性环氧树脂混合体系的可操作时间表

2.2 水性环氧树脂体系对乳化沥青改性工艺的研究

基于2.1所述,受制于水性环氧树脂体系较短的使用期及复杂的工况,该体系直接外掺改性乳化沥青可行性较差。在拌合过程中引入水性环氧体系是对稀浆混合料进行改性的理想手段。

2.2.1 混匀掺加改性法

按合成级配对应的各档集料的配合比例称量总质量100 g的矿料放入拌缸,依据表7所示的初步配合比称取适量的水泥和水拌匀润湿,再加入8.3~9.8 g的SBR改性乳化沥青拌合60±2 s;然后将水性环氧乳液A和水性固化剂WAT-4-1预混均匀后加入拌缸继续拌合60±2 s后,倒出摊铺。改变水性环氧树脂体系的掺量,通过1 h湿轮磨耗试验考察稀浆混合料的耐磨耗性能;通过黏聚力试验考察水性环氧树脂体系对混合料开放交通时间的影响,确定最佳掺量。

2.2.2 分步掺加改性法

按合成级配对应的各档集料的配合比例称量总质量100 g的矿料放入拌缸,依据表7所示的初步配合比称取适量的水泥和水拌匀润湿。将水性环氧乳液A预先加入SBR改性乳化沥青中搅匀备用,随后加入拌缸中拌合60±2 s;然后将乳化沥青中环氧乳液A同等质量的水性固化剂WAT-4-1加入拌缸后继续拌合60±2 s后,倒出摊铺。

以上述拌合试验确定的初步配合比为基础,进行1 h湿轮磨耗试验和黏聚力试验,测得不同水性环氧体系外掺量的稀浆混合料对应的1 h湿轮磨耗值及满足黏聚力(矩)达到2.0 N·m所用时间(表9)。考察出在不显著延长开放交通时间前提下的最佳水性环氧体系掺量。

表9 不同水性环氧树脂外掺量的混合料湿轮磨耗值及开放交通时间

随着水性环氧树脂体系的掺入,稀浆混合料的1 h湿轮磨耗值逐渐减小,而开放交通时间相比空白样时间有所延长,且环氧体系掺入量越多,开放交通时间增长愈明显。水性环氧改性乳化沥青体系在接触石料后发生破乳过程的同时,随着水分的挥发,水性环氧体系中树脂分子(乳液A)与固化剂分子(水性固化剂B)接触同时发生化学交联,两个过程同时发生,相辅相成。环氧树脂固化完全后形成不熔的三维空间网格结构,分布在沥青颗粒间,与其交错缠绕,这种复合体系相比常规沥青胶结料强度更强,大大提升了混合料的耐磨耗性能。水性环氧体系的固化过程相比乳化沥青破乳时间较长,也一定程度上影响了水分的挥发,且环氧体系的强度也是缓慢增长,造成稀浆混合料的开放交通时间有所延长。

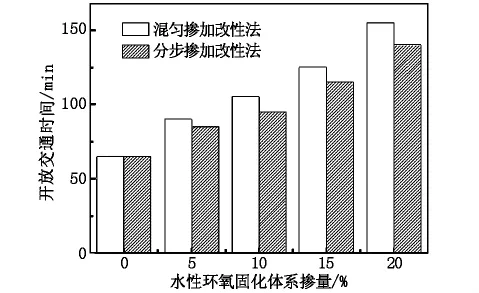

通过比较两种改性工艺对混合料耐磨耗性能及开放交通时间的影响,由表9、图2和图3所示,混匀掺加改性法比分步掺加改性法所制得样品的耐磨耗性能略强,但后者的开放交通时间相比前者较短。混匀掺加改性法环氧树脂分子会依附于固化剂分子左右,随着水分的挥发,二者能迅速开始固化反应,能较充分地发挥水性环氧体系强度提升优势;分步掺加法环氧乳液A和水性固化剂B在混合料拌合过程中才会相遇,不能充分接触,造成发生固化反应的环氧树脂固化物数量要少于实际掺入量,对乳化沥青破乳、混合料形成强度的过程影响小于同等掺量下混匀掺加改性手段,所以开放交通时间更短,但混合料耐磨耗性能的提升逊色于混匀掺加改性法。综合考虑成本、耐磨耗性能提升情况、对开放交通时间的延长情况等,确定水性环氧树脂体系的最佳掺量为10wt%。两种改性方法均能有效提升磨耗层的耐磨耗性能。

图2 不同改性方法的混合料湿轮磨耗值与水性环氧树脂外掺量关系对比图

图3 不同改性方法的混合料开放交通时间与水性环氧树脂外掺量关系对比图

2.3 水性环氧乳化沥青微表处施工工艺建议

在实验室内,少量水性环氧乳化沥青稀浆混合料拌合工艺为2.2中所述的“两阶段拌合工艺”,即一阶段SBR改性乳化沥青将集料充分裹附;二阶段水性环氧树脂体系在裹附沥青的集料间起“加筋”作用。

在工程应用中,此“两阶段拌合工艺”须对现有微表处摊铺机进行改装,即增加水性环氧体系拌合箱体及给料装置等,成本较高。在现有微表处摊铺机基础上,考虑到水性环氧树脂体系的可操作时间较短,在长运距、高温暴晒等复杂工况条件下,将水性环氧乳液A和水性固化剂B混合均匀后加入乳化沥青罐的方法不可行。可将水性环氧乳液A预混掺入乳化沥青(乳化沥青供给装置);而后将水性固化剂B加入添加剂箱体。

3 结语

a)常温下,体系的可操作时间为43 min,温度的升高,会进一步缩短体系的使用期。

b)水性环氧树脂体系的掺入能有效提升乳化沥青稀浆混合料的耐磨耗性能。在综合成本、耐磨耗性能、开放交通时间等基础上,水性环氧树脂体系的最佳外掺量为10wt%。混匀掺加改性法、分步掺加改性法均能有效提升微表处混合料的耐磨耗性能。

c)在现有微表处摊铺机基础上,可将水性环氧乳液A预混掺入乳化沥青(乳化沥青供给装置);而后将水性固化剂B加入添加剂箱体以实现工程应用。