5CrNiMoV钢用于盾构刀圈力学性能研究

曾祥盛,于庆增,宁向可

(中铁工程装备集团有限公司,河南 郑州 450016)

盾构刀圈主要采用H13钢、DC-53 钢、X40CrMoV5-1 钢、5Cr5MoSiV1(X50CrMoV5-1)钢等模具钢制造,国内外学者针对性研究较多,特别是德国钢种X50CrMoV5-1 因其具有硬度和韧性均衡的特点,在刀圈制造中应用广泛。燕云等[1-2]研究盾构滚刀刀圈材料H13E 钢的高温拉伸性能,陈欢等[3-4]对H13 钢、DC-53 钢刀圈材料开展试验,通过仿真得到较佳的热处理工艺;陈磊等[5]研究了不同热处理工艺对5Cr5MoSiV1 钢力学性能的影响,闫洪、顾红星等[6-7]研究了淬回火工艺对5Cr5MoSiV1 钢硬度和耐磨性的影响。为了优化刀圈的性能,降低生产成本,国内盾构刀具企业在持续进行刀圈材料及热处理工艺的研发工作,随着国内基础建设的推进,盾构刀圈的消耗量增大,开展新刀圈材料的研究势在必行。

5CrNiMo 钢、5CrNiMoV钢是高耐磨性热锻模具钢,通过针对性的热处理工艺处理具有韧性好、强度高、耐磨性好的特点。国内外关于5CrNiMo 钢的研究较多,周新军[8]系统介绍了提高5CrNiMo 钢力学性能的主要方法和途径,童高鹏[9]研究了深冷处理后5CrNiMo 模具钢不同回火温度对钢组织、硬度、耐磨性及韧性的影响;杨梅梅等[10]对5CrNiMoV钢渗碳淬火特性进行研究;尚未见5CrNiMo、5CrNiMoV 钢用于盾构刀圈材料的研究。基于5CrNiMoV 的优良性能及研究工作的深入,同时5CrNiMoV 比传统刀圈材料更容易获得,本文通过工艺试验研究5CrNiMoV用于刀圈的热处理工艺及力学性能,推进新刀圈材料的研究工作。

1 试验材料及方案

1.1 试验用钢材料成分测定

采用便携式全谱直读光谱仪PMI-MASTER PRO 对进行检测的两种刀圈试样进行化学成分测定[11],测定十点取平均值,结果如表1 所示。试验用钢为经过电渣重熔、多向锻造等工序的试样毛坯,材料为5Cr5MoSiV1 和5CrNiMoV 钢。

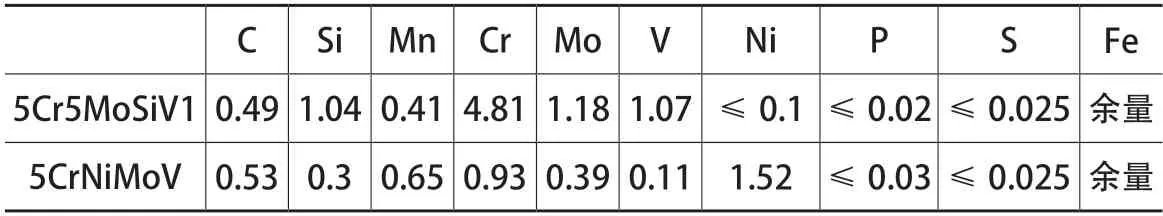

表1 试验用钢的化学成分(质量分数,%)

1.2 试验方案

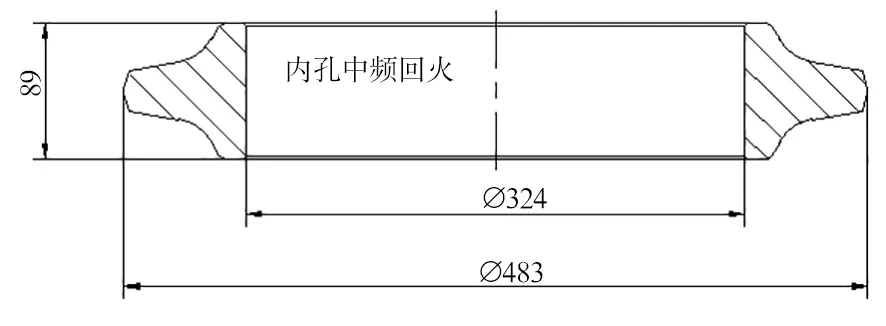

5Cr5MoSiV1 材料刀圈采用常规的热处理工艺,1 040℃淬火+550℃、540℃、520℃3 次温度递减的回火,并对刀圈内孔进行600℃的中频感应回火后在空气中自然冷却。

5CrNiMoV 材料热处理工艺为890 ℃淬火+250℃回火,对刀圈内孔进行550℃的中频感应回火后在空气中自然冷却。

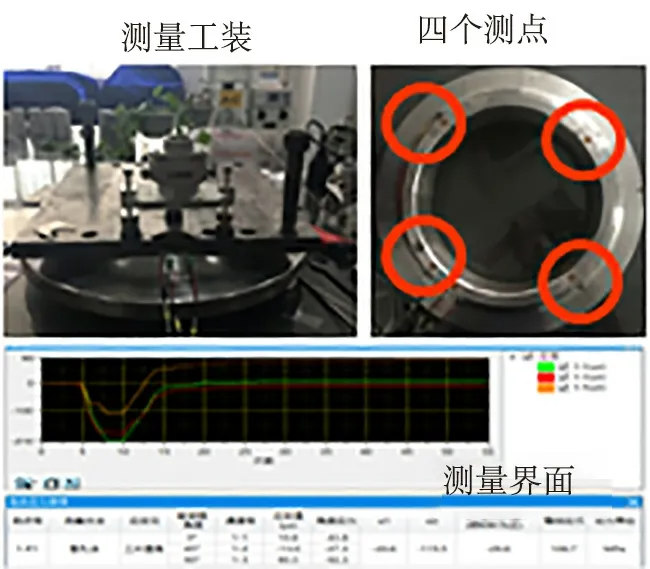

图1 刀圈试样

2 试验结果与分析

2.1 硬度及耐磨性能

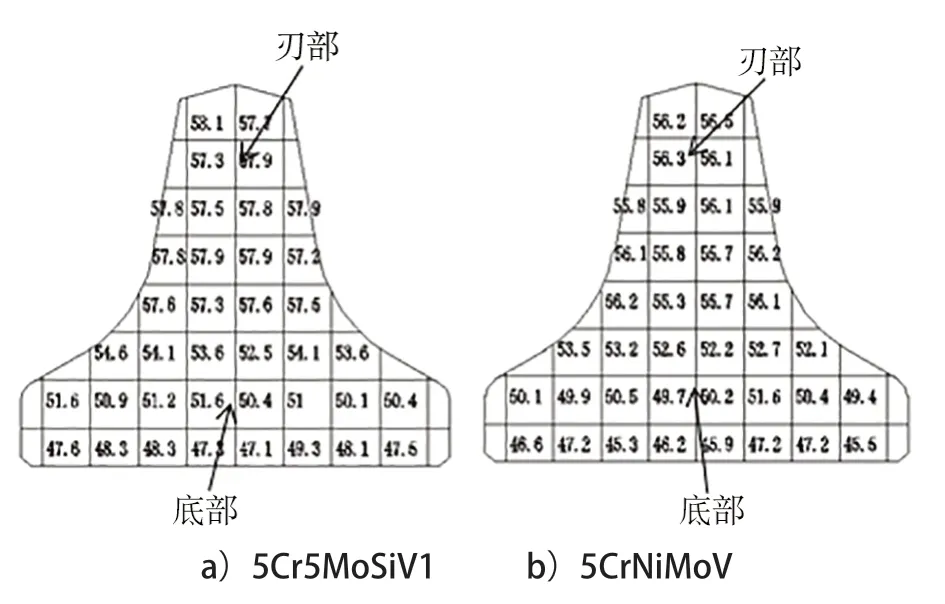

将两种材料刀圈试样进行切割,用磨床将切割试样打磨光洁平整,将样块截面划分成10mm×10mm 的网格,以便分析硬度的变化趋势。用洛氏硬度计进行硬度测试[12],结果如图2所示。

图2 两种材料硬度测试结果

5Cr5MoSiV1 刀圈刃部硬度值分布范围58.1~57.3HRC,区间差0.8HRC,刀圈底部硬度值逐渐降低,梯度硬度分布明显,硬度范围47.1~54.6HRC。

5CrNiMoV 刀圈刃部硬度值分布范围56.5~55.3HRC,区间差1.2HRC,大于5Cr5MoSiV1刀圈刃部的区间差,说明5Cr5MoSiV1刀圈刃部一致性好;刀圈底部硬度值逐渐降低,梯度硬度分布明显,硬度范围45.5~53.5HRC。

5Cr5MoSiV1 刀圈刃部硬度值更均匀,由碳当量公式CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15计算,5Cr5MoSiV1 的CE=1.82,5CrNiMoV 的CE=1.02,5Cr5MoSiV1的碳当量高于5CrNiMoV 的碳当量,淬透性更好,所以5Cr5MoSiV1 检测样块硬度分布均匀。

在两种材料刀圈刃部各取75mm×25mm×15mm 的试样3 块,进行磨粒磨损性能试验。磨粒磨损性能试验采用ASTM-G65-71 标准的橡胶轮磨粒磨损试验机进行。采用被测试的材料试样的磨损失重量进行评价,失重损失量越小,说明被测试材料耐磨粒磨损性能越好。试验过程中采用40/60 目的石英砂磨料,加载力200N,转速100r/min,试验时间60min。经测量,3 组5Cr5MoSiV1 材料试样平均磨损失重量3.1g,5CrNiMoV 材料试样平均磨损失重量3.42g,5Cr5MoSiV1 刀圈刃部磨损失重量少10.3% 。

由测试结果可知,两种材料硬度分布均满足要求,但5Cr5MoSiV1 材料刃部硬度更高,均匀性更好,5Cr5MoSiV1 材料耐磨性应优于5CrNiMoV。

2.2 力学性能

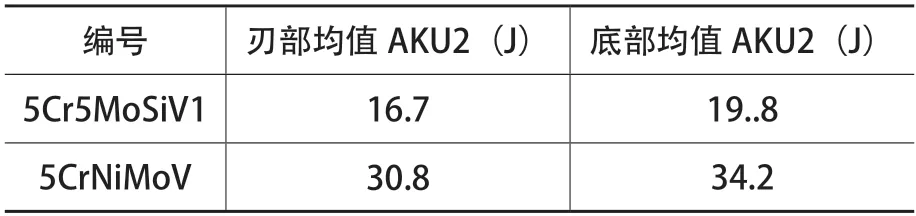

在两种材料的盾构刀圈截面上,沿纵向切取,打磨,分别在刀圈刃部、底部制备8 个冲击试样(试样规10mm×10mm×55mm,U2形缺口,尺寸偏差≤0.07mm),测量环境温度为23℃的条件。经检测,两种材料刀圈冲击功检测平均值如表2 所示。

表2 刀圈U型缺口冲击实验测量值

两种材料均为刃部冲击功较低,冲击韧性较差;底部冲击功大幅提高。5CrNiMoV 材料刀圈刃部、底部的冲击功均大于5Cr5MoSiV1 材料,符合材料的硬度低,冲击功大的规律。同时,5CrNiMoV材料中Ni元素的含量达到1.5%以上,对材料的抗冲击性提高较大。

客商聚集,销售信息格外重要。阳圩的果农们非常注重信息分享,各个家庭农场自发组成一个“信息团队”,自觉地遵守市场规律,统一销售价格,不压价,不坐地起价,不断优化农场芒果销路。由于品质优良,阳圩芒果的销售价格比百色市其他地区的要高出0.3-1.7元/斤,芒果亩产平均约1吨,平均销售单价在2.2-6.5元/斤之间。

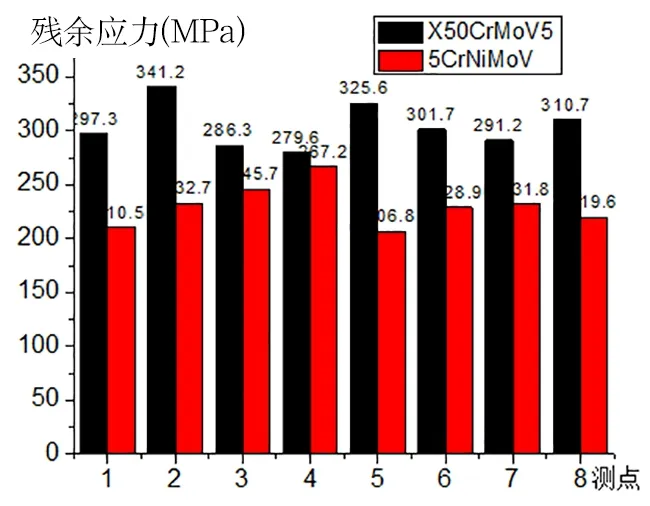

2.3 残余应力

残余应力检测采用盲孔法进行,在试样表面均布4 个∅1.5mm、深度1.8mm 的测量点,每个试样正反两面共8 个测点,并求试样残余应力的平均值,测试过程如图3 所示。对不同材料的残余应力进行分析统计,检测结果表明表面残余应力均为压应力,5Cr5MoSiV1 材质刀圈残余应力8 个测点平均值为304.2MPa,5CrNiMoV材质残余应力8 个测点平均值为230.4MPa,5Cr5MoSiV1 残余应力高于5CrNiMoV 的残余应力,具体结果见图4 所示。

图3 残余应力测量

图4 残余应力结果

淬火时试样表层温度低于芯部温度,表层收缩大于芯部而使表层受压、芯部受拉,产生残余压应力。5Cr5MoSiV1 材质合金含量高,试样淬火温度比5CrNiMoV 高120℃左右,进入淬火液时,试样表面与淬火冷却液(温度30~40℃)的温差大,在热应力的作用下,冷却过程产生的不均匀塑性变形逐步增加,最终的残余应力也较大。5CrNiMoV 属中碳低合金钢,淬火温度低,淬火产生大量板条马氏体组织,内部存在的应力场较小,最终的残余应力也较小。5Cr5MoSiV1材质试样经过高温回火后,残余应力消除有限。

材料过大的残余应力降低其抗疲劳强度,影响使用寿命,要尽量减小淬火时热应力引起的残余应力。5CrNiMoV 材料的刀圈残余应力指标具有优势。

2.4 金相组织

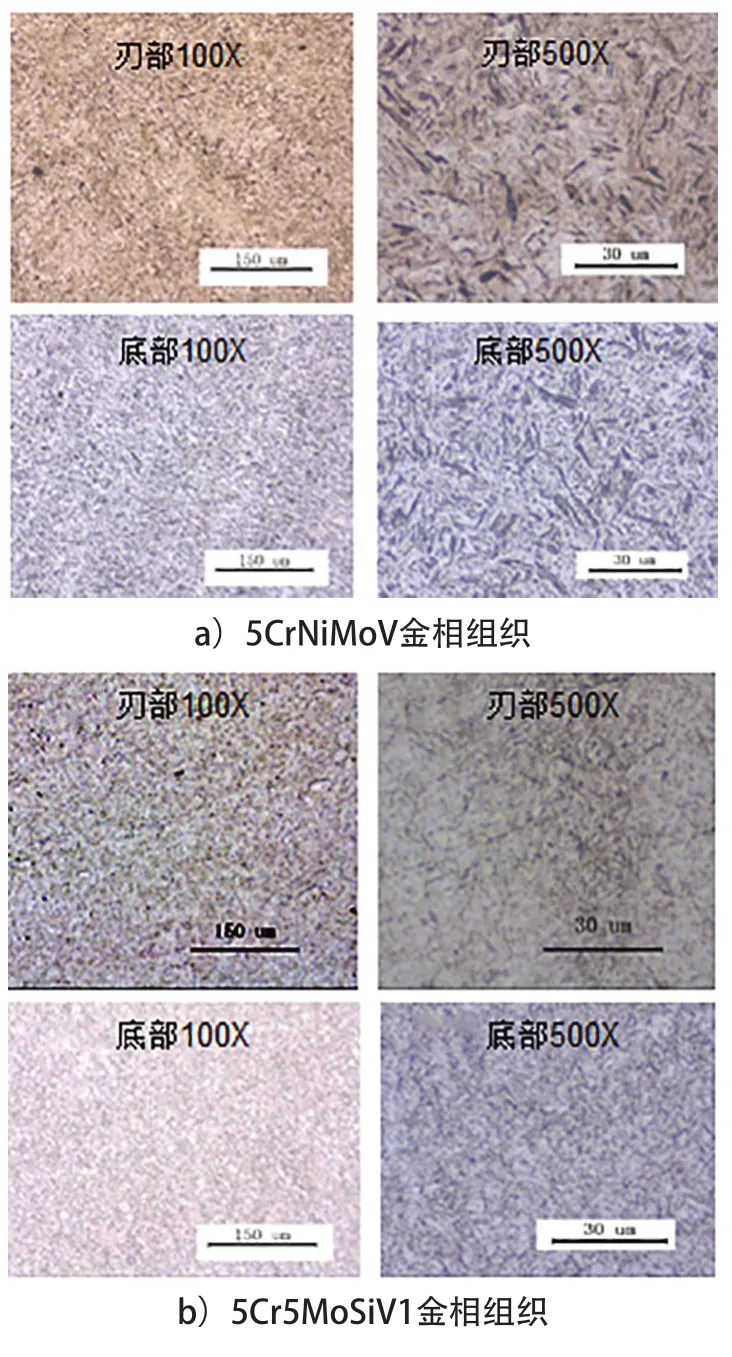

在滚刀刀圈刃部和底部分别截面切取25mm×25mm×20mm的金相试样,经磨去表面割痕后(磨去0.2mm),打磨、抛光、4%硝酸酒精溶液腐蚀处理后,进行显微组织观察(图5)。

图5 金相组织

如图5(a)所示,100 倍下观察5CrNiMoV 刀圈刃口和根部金相组织均匀,不存在明显偏析现象。500 倍下观察刃口金相组织,其组织主要呈现针状形貌,为回火马氏体组织+极少量回火屈氏体。底部金相组织500 倍下观察,组织中存在一定的针状形貌,同时存在黑色粒状的渗碳体,组织为回火屈氏体。

如图5(b)所示,100 倍下观察5Cr5MoSiV1 刀圈刃口和底部金相组织纯净度高、夹杂物数量少,无组织偏析等问题。500 倍观察刃部组织为回火屈氏体+残余奥氏体+极少的一次碳化物,观察底部金相组织,其组织主要呈典型的回火索氏体。

两种材料热处理后金相组织均匀,都为典型组织。

3 结论

在试验工艺下,通过对两种材料刀圈的对比分析如下。

1)5CrNiMoV 材料刀圈的淬硬性低于5Cr5MoSiV1,硬度值低1.6HRC,耐磨性低10.3%。

2)5CrNiMoV 材料刀圈刃部的冲击韧性高于5Cr5MoSiV1,冲击韧性高84%。

3)5CrNiMoV 材料刀圈的残余应力低于5Cr5MoSiV1,低24.3%。

4)两种材料热处理后金相组织都均匀。

5)5CrNiMoV 材料热处理工艺相对简单,热处理经济性好。

基于上述分析,5CrNiMoV 材料在对刀圈材料冲击性要求高的工况下具有明显的优势,下一步需加强对5CrNiMoV 材料工艺的研究,推出新材料刀圈,对盾构刀具企业降低成本,增加效益具有较大意义。