基于PLC的搬运机械手的研究及有限元分析

姜秀丽 韩增颂 尹 亮 亓海滨 邓小新

(1.山东省机械设计研究院,济南 250031;2.山东中车同力达智能装备有限公司,济南 250022)

中国制造2025的战略决策,使得以智能制造为基础的智能化工厂成为各行各业的革新目标。本文研制了基于可编程逻辑控制器(Programmable Logic Controller,PLC)的机械手搬运系统,可实现板材生产线加工企业实木板材的无人装卸,有效解决了实木板材加工各工序之间搬运成本高的问题。

机械手搬运系统应用于板材自动化加工生产线和板材码垛生产线,可实现实木板材的智能搬运和智能装卸[1]。机械手主要由执行机构、驱动机构和控制机构组成。机械手搬运系统利用机械手气动部件和真空吸盘抓取物料,通过可编程序控制器实现对各种输入信号的分析与处理,经过一定的逻辑判断,对各个输出元件如传感器、电机驱动器等下达执行命令,进而完成自动抓取、搬运、放料以及码垛等一整套全自动作业流程[2-5]。

1 结构设计

根据物料特点选用气压驱动方式,主要设计选型如下。

1.1 设计参数

实木板材生产线可加工的板材主要有密度板、刨花板、实木板及生态板等,标准尺寸为1 220 mm 2 440 mm,厚度为2~25 mm。本文选取最具有代表性的密度板进行设计计算,负载质量m3=50 kg,行程为1 500 mm,行走速度vz为0.1~0.2 m·s-1,加速时间t=0.1 s,加速度az=vz/t即2 m·s-2;摩擦系数μ=0.1,滑块间距bz=150 mm,质心到中心的距离Lz=1 300 mm。

1.2 选型计算

1.2.1 滑轨滑块选型

由m3·(g+az)·Lz=FN3·bz,可得滑块承受的正压力FN3=5 200 N,这里g取10 m·s-2。

单个滑块正压力PN=FN3/4,即1.3 kN,进一步可得MP=FN3·bz,代入相关数值得MP=0.78 kN。

此外,单个滑块静力矩MP´=MP/4,计算可得为0.195 kN·m。

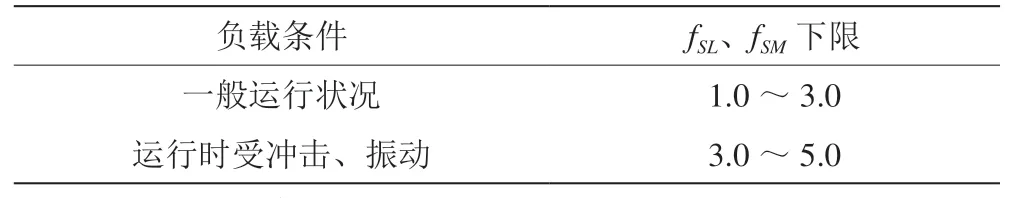

综合考虑运行工况,根据表1,取安全系数为4,即fSL=fSM=4。由COZ=fSL·PZ和MP´=fSM·MP´,可 得COZ=5.2 kN和MP´=0.78 kN·m。根据计算结果进行型号确定,选择HGH25HA型号直线导轨。

表1 安全系数表

1.2.2 伺服电机选型

(1)升降电机。由Fz=μ·4Pz,可得Fz=520 N。式中:Fz为滑块承受的摩擦力,N;Pz为单个滑块承受的正压力,N。

提升负载所需的功率P0z=[Fz+m3·(g+az)]·vz,可得P0z=224 W。

根据计算结果进行型号确定,选择西门子1Fk7042-2AC伺服电机,额定转速为2 000 r·min-1,额定功率为0.6 kW,额定转矩为2.8 N·m,转子转动惯量为2.9 10-4kg·m2。

(2)回转电机。由Fx=μ·m·g,可得Fx=400 N。式中:Fx为回转摩擦力,N;μ为回转摩擦系数,计算时取0.1;m为回转负载,计算时取400 kg;g为重力加速度,计算时取10 m·s-2。

由Fa=m·a,可得Fa=800 N。式中:Fa为回转加速力,N;m为回转负载,计算时取400 kg;a为启动加速度,计算时取2 m·s-2。

由P0x=(Fx+Fa)·vx,可得P0x=240 W。式中:P0x为回转所需功率,W;vx为回转速度,计算时取0.2 m·s-1。

根据计算结果进行型号确定,选择西门子1Fk7042-2AC伺服电机,额定转速为2 000 r·min-1,额定功率为0.6 kW,额定转矩为2.8 N·m,转子转动惯量为2.9 10-4kg·m2。

1.2.3 齿轮齿条选型

模数mz=2.5,齿数zz=21,于是将相关数值带入公式dz=mz·zz,可得分度圆直径dz=52.5 mm。可见,齿轮强度校核结果为合格。

1.2.4 减速机选型

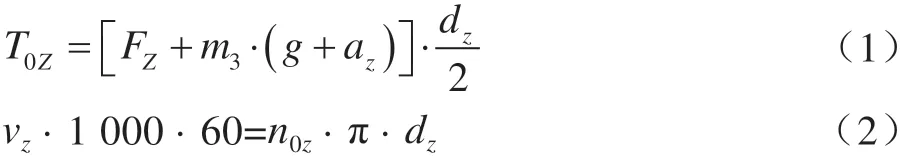

转矩T0Z和转速n0z的计算公式分别为:

代入数据,可得T0Z=117.6 N·m,n0z=72.8 r·min-1。

在减速比iz=25、电机输出转矩为7.0 N·m、电机输出转速为2 000 r·min-1时,减速机输出额定转矩T1Z和减速机输出额定转速n1x分别为:

1.2.5 伺服电机惯量匹配

负载惯量Jz的计算公式为:

代入数据,可得Jz=0.136 kg·m2。负载作用在电机轴上的转动惯量代入数据,可得Jz´=2.18 10-4kg·m2≺11.2 10-4kg·m2。

1.2.6 吸盘选型

吸盘直径D满足:

式中:D为吸盘直径,mm;G为所受重力,计算时取500 N;t为安全系数,水平吸附时t≥4,竖直吸附时t≥8,这里计算时取4;n为吸盘数量,计算时取8;p为吸盘真空度,计算时取0.05 MPa。

将数值带入式(6),得D≥79.8 mm,取100 mm。

2 PLC控制系统

PLC控制系统具有结构简单、易于控制以及成本低等特点,因此这里的上下料机械手采用PLC作为处理器。采用PLC控制的机械手可沿轨道水平移动,以实现在不同工位之间的转位操作,将物料放置到不同的工位,抓取装置沿立柱上下运动,实现了物料的自动抓取和放置,降低了劳动成本和劳动强度,提高了生产效率。

上下料机械手控制箱内部包含漏电保护器、空气开关、开关电源和PLC模块。漏电保护器输出端接空气开关,空气开关经过开关电源给PLC模块供电。PLC模块的主要工作是水平电机、升降电机、吸盘控制、各类按钮、光电传感器、机械限位开关采集以及出线故障输出报警信息等。上下料机械手整体电控系统框架图如图1所示。

图1 电控系统框架图

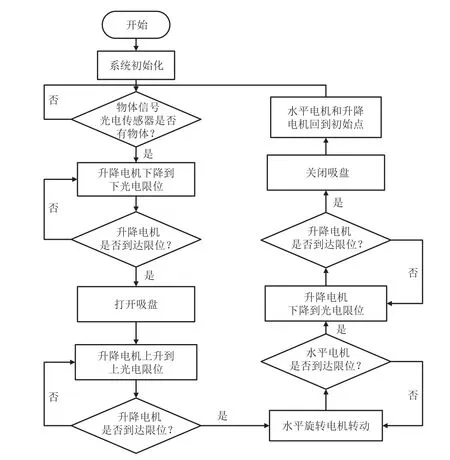

上下料机械手可分为手动控制模式和自动控制模式两种控制模式。手动控制模式主要是用于调试或者出现问题时控制,通过按钮可以进行电机上下、左右的旋转控制,吸盘的打开和关闭,报警输出控制等单独控制。自动控制模式按下启动按钮后,上下料机械手从原点开始自动执行搬运动作,直到按下停止按钮停止工作。上下料机械手具体执行流程如图2所示。

PLC控制器作为整个控制系统的核心,主要采集各种反馈信号,判断信号后发出相应的控制指令,同时把控制信息传输到上位机,并执行上位机发送的控制指令。显示界面主要负责显示整个生产线故障的原因,及时排除生产线故障,提高自动化水平和生产效率。

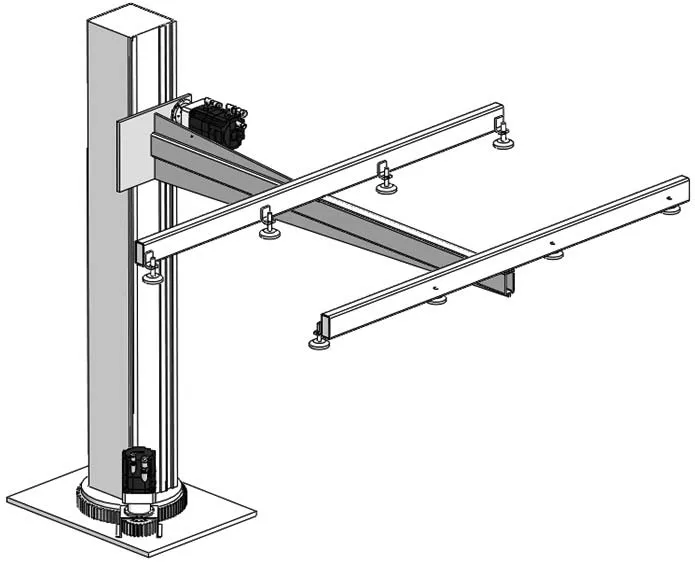

3 建立三维模型

上下料机械手主要由回转机构、升降机构、悬臂梁及真空吸附组件4部分组成,如图3所示。回转机构的作用是完成上料位与下料位的定位和旋转动作。升降机构用于完成悬臂梁的上升与下降动作。悬臂梁上承载着真空吸附组件。吸附组件包括真空吸盘、控制元件、管路和真空泵。真空吸盘用于抓取和释放工件。

图2 自动模式流程图

图3 上下料机械手示意图

4 对悬臂梁进行有限元分析

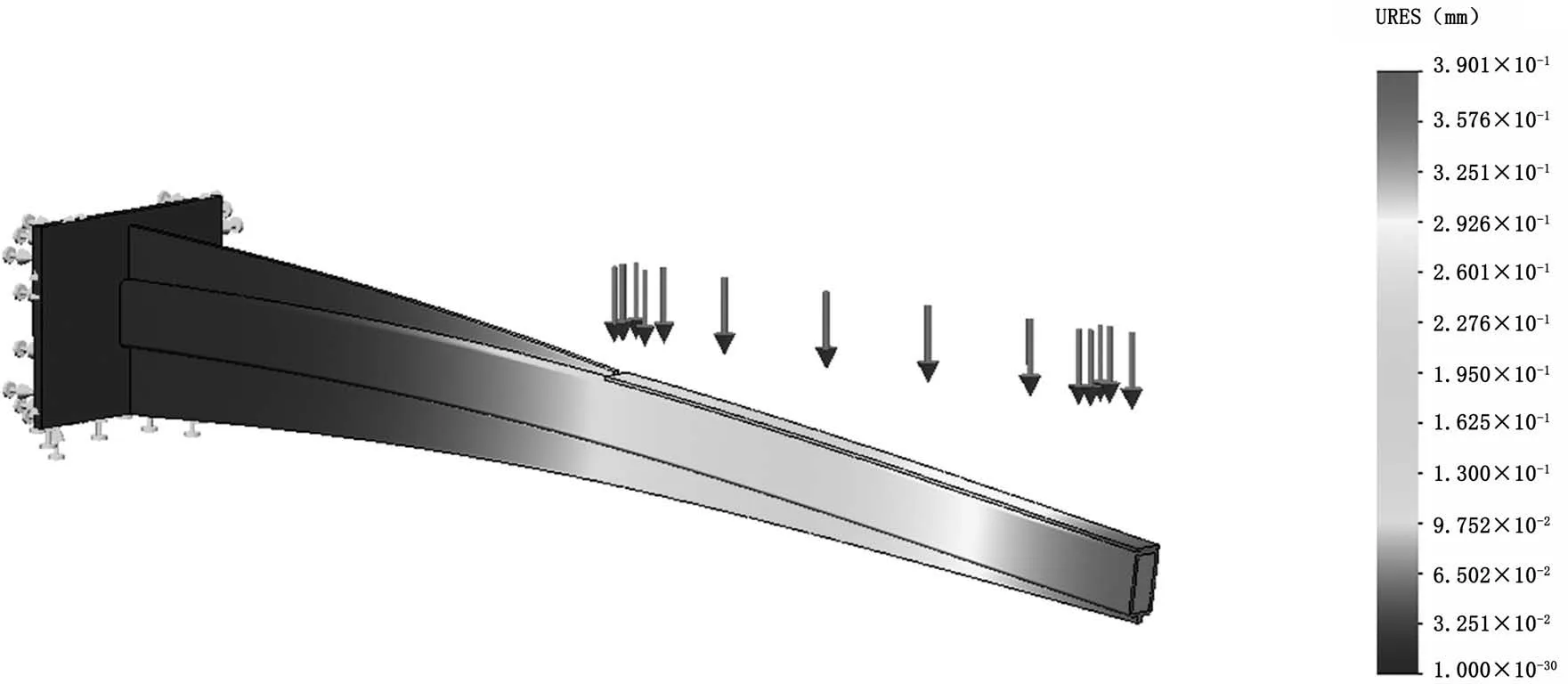

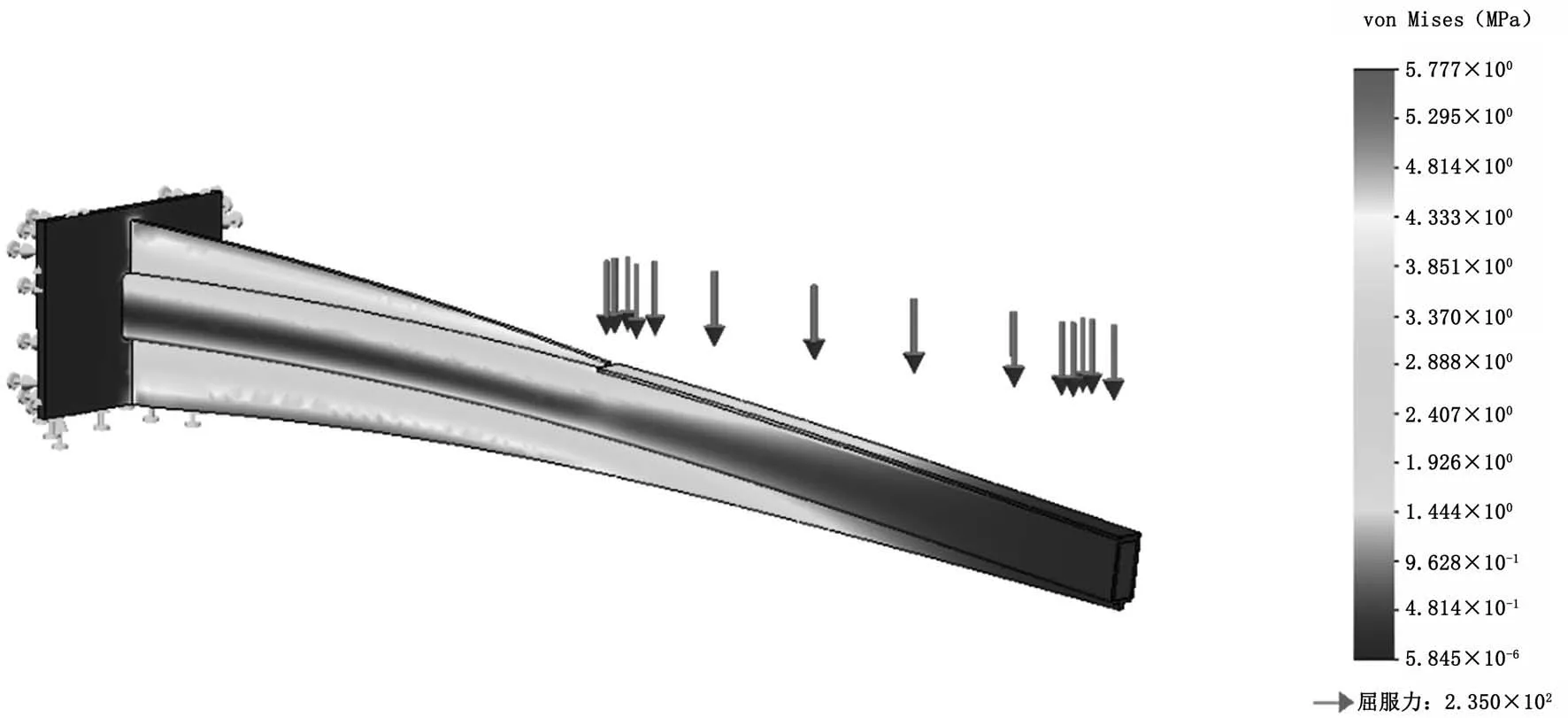

悬臂梁采用矩形管与钢板焊接结构,设计选取材料为Q235普通碳素钢,屈服极限σ=235 MPa,弹性模量E=210 GPa,泊松比µ=0.3,密度ρ=7 900 kg·m-3。

悬臂梁三维模型网格图,如图4所示。通过运行有限元分析算例,即可对悬臂梁进行有限元分析,分析后的位移和应力分布云图分别如图5和图6所示。由图5可知,机械手抓取工件时,悬臂梁的最大位移变形发生在悬臂梁的最前端部,最大位移变形量约为0.39 mm,变形量较小。由图6可知,机械手抓取工件时,悬臂梁的较大应力主要发生在上下两块肋板的边缘,应力最大值约为5.8 MPa,远小于悬臂梁材料的屈服极限235 MPa,因此强度满足使用要求。

图4 悬臂梁三维模型网格图

图5 悬臂梁位移云图

图6 悬臂梁应力云图

5 结语

利用SolidWorks建立了机械手的三维实体模型,直观展示了设计结构,并采用SolidWorks Simulation对主要零件进行有限元运动分析,可满足当今的市场要求,使得整个搬运系统得到了优化。实木板材加工生产线的自动搬运系统的研究及优化的有限元分析,实现了生产线之间物料衔接的无人化操作,节约了成本,提高了经济效益和整线的运行效率,对板材加工行业的智能化转型具有积极的推动作用。优化后的机械手搬运系统解决了市场上绝大多数板材的上下料仍然采用人工、劳动强度大、工作效率低以及自动化程度低等问题,大大提高了实木板材加工的生产效益,有助于实现实木板材行业的智能化转型。