MC尼龙6搅拌摩擦对接焊工艺研究

刘禹佳, 朱 海, 郭春成, 范宇鹏, 李燕云, 赵洪武

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

汽车轻量化是我国节能减排的重要政策之一,为推进轻量化,可以采用轻质且具有一定强度的材料(如塑料、橡胶、玻璃等)代替传统的合金材料的方法[1-2]。目前,随着聚合物技术的进步,工程聚合物和纤维增强热塑性材料正被纳入现代结构中,对快速、可靠和高生产率焊接方法的需求也在增加。搅拌摩擦焊(Friction stir welding,FSW)是一种低热量输入的固态焊接方法[3],然而与金属材料相比,搅拌摩擦技术在塑料材料上的应用仍然十分有限[4]。近几年,对于搅拌摩擦焊应用于聚合物的研究逐渐深入。

Oliveira[5]等研究了热塑性塑料在聚甲基丙烯酸甲酯板上摩擦点焊的可行性。提出开发新的和改进焊接工具的几何形状、以及选择和测试恰当的焊接材料,对减少焊接缺陷并提高接头焊接强度是有必要的。MK Bilici[6]以探究焊接参数对搅拌摩擦焊接强度的影响为目的,对HDPE板材进行了搅拌摩擦点焊实验,为了最大限度地提高焊接强度,作者认为焊接参数(刀具转速、刀具插入深度和停留时间)的选择非常重要,并且通过调整焊接参数,在最佳焊接参数下的焊接强度比初始参数的提高了约40%。Payganeh[7]使用了4种不同轴肩和搅拌针的搅拌摩擦工具对5 mm厚的PP复合板进行FSW,发现具有螺纹的锥形搅拌针焊接效果最好,因具有螺纹的搅拌针与母材的接触面积越大,其焊缝的搅拌与混合就越充分,故焊接摩擦产热量越高,焊缝外观形貌越好。而对于无螺纹的搅拌头来说,在焊接时与母材接触面积较少,因此成型效果不理想,很难实现有效焊接。Barmouz[8]等研究了不同形状的搅拌针对焊缝宏观表面成型的影响,结果表明,螺纹圆柱或圆锥刀具的表面质量最好。Zafar[9]等在研究焊接接头断裂时认为,具有缺陷较多的后退侧是在拉伸实验中断裂的最重要因素之一。Aydin[10]等在实验过程中发现通过预热可以将高分子材料在短时间达到近似的熔点,使热分布均匀并促进了材料的混合,因此提高了接头的力学性能。Sharma[11]等研究了工艺参数对聚丙烯FSW机械性能的影响,实验表明在一定范围内,刀具直径、转速以及焊接速度的增加可提高抗拉强度。

MC尼龙是一种在现代工程结构中具有广泛工程应用的高分子材料,但其连接方式多采用胶接以及机械连接等方法,为了寻找MC尼龙的其他连接方法,本文采用FSW技术对MC尼龙进行对接焊可焊性试验。在试验过程中发现,搅拌头旋转方向对焊接接头质量的影响较大,因此本文主要研究搅拌头旋转方向对焊缝宏观形貌和接头力学性能的影响,并分析总结其影响规律。

1 试验材料及方法

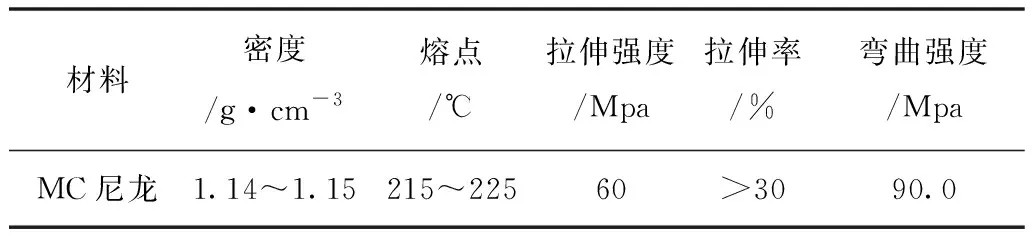

试验材料选择象牙白色单体浇铸尼龙(MC尼龙),尺寸为300 mm×40 mm×4 mm。相比其他尼龙材料,象牙白色MC尼龙6其综合性能好,强度,刚度和硬度高,抗蠕变、耐磨、耐热老化、机加工性能好,MC尼龙制品作为“以塑代钢、性能卓越”的工程塑料之一,用途极其广泛。MC尼龙6的部分物理及力学性能见表1。

表1 试验用MC尼龙的部分参数

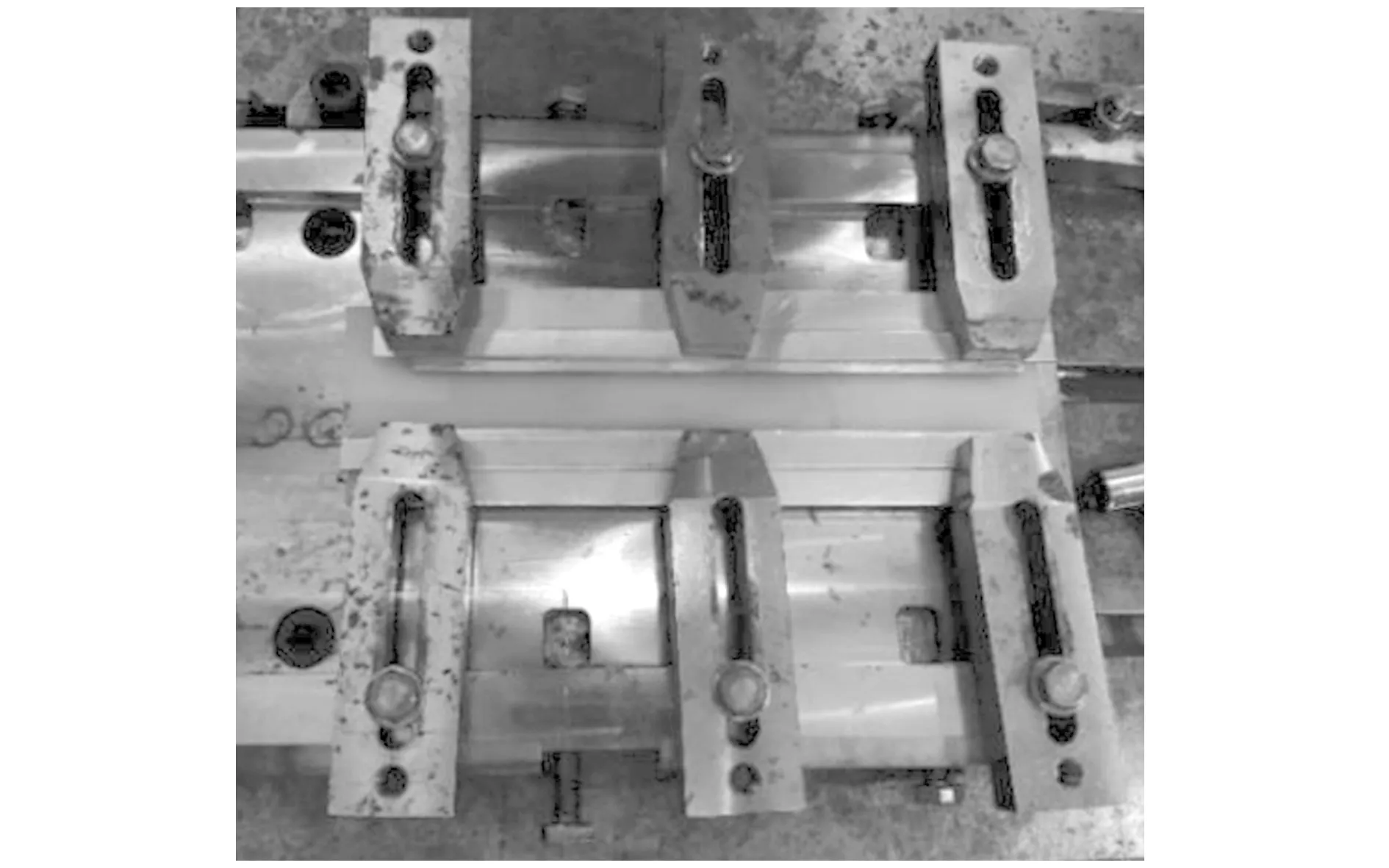

试验采用对接的形式对MC尼龙板进行FSW,试验设备采用绮发VH-850立式数控铣床,焊接工艺过程由数控铣床系统进行控制。搅拌摩擦焊刀具采用右旋锥形螺纹搅拌头,搅拌针长度为4 mm,轴肩直径为12 mm,如图1所示。夹具是由六个可拆卸压块和基座组成,使用螺栓将压块压紧工件并固定于基座上,此夹具可实现搭接与对接工件的装夹,夹具的倾角为2.5°,如图2所示。

图1 右旋锥形螺纹搅拌头

图2 夹具实物

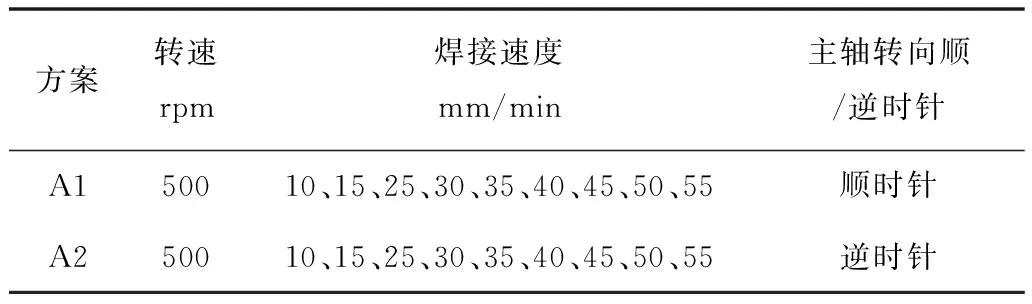

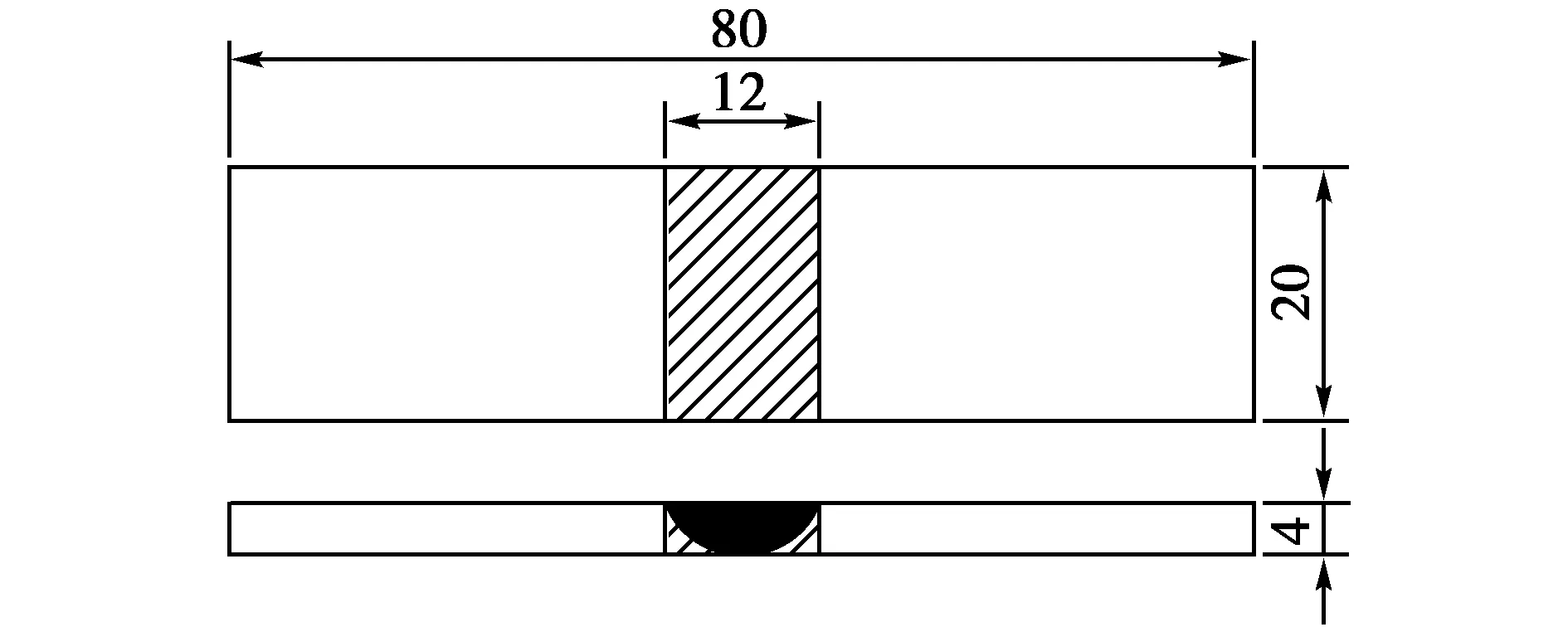

焊接过程中,首先将搅拌头插入到待焊接件中,搅拌头插入深度与搅拌针长度相同,设定搅拌头在插入焊接件的起始位置停留10 s的时间,以用来预热以及软化材料,然后搅拌头根据设定轨迹行走,行走结束后搅拌头在焊缝末端抬起并留下与搅拌针直径大小相同的孔。试验中用到的焊接参数见表2,焊接完成后,观察焊缝表面形貌,为了评估接头力学性能,在每个焊接件上各取3个拉伸试样,试样尺寸均为80 mm×20 mm×4 mm,如图3所示。在室温下利用万能拉伸试验机测量试样拉伸强度,拉伸速度设定固定值为5 mm/min。

表2 试验中所用的焊接参数

图3 对接焊拉伸试样

2 结果与讨论

2.1 转向对焊缝表面成型的影响

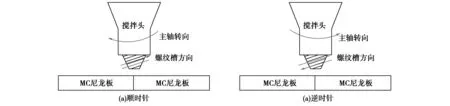

在焊接过程中观察发现搅拌头沿顺时针方向旋转时,螺纹的凹槽移动方向是上升的趋势,如图4(a)所示,而当搅拌头沿逆时针方向旋转时,螺纹的凹槽移动方向是下降趋势,如图4(b)所示。

图4 刀具旋转以及母材放置位置示意图

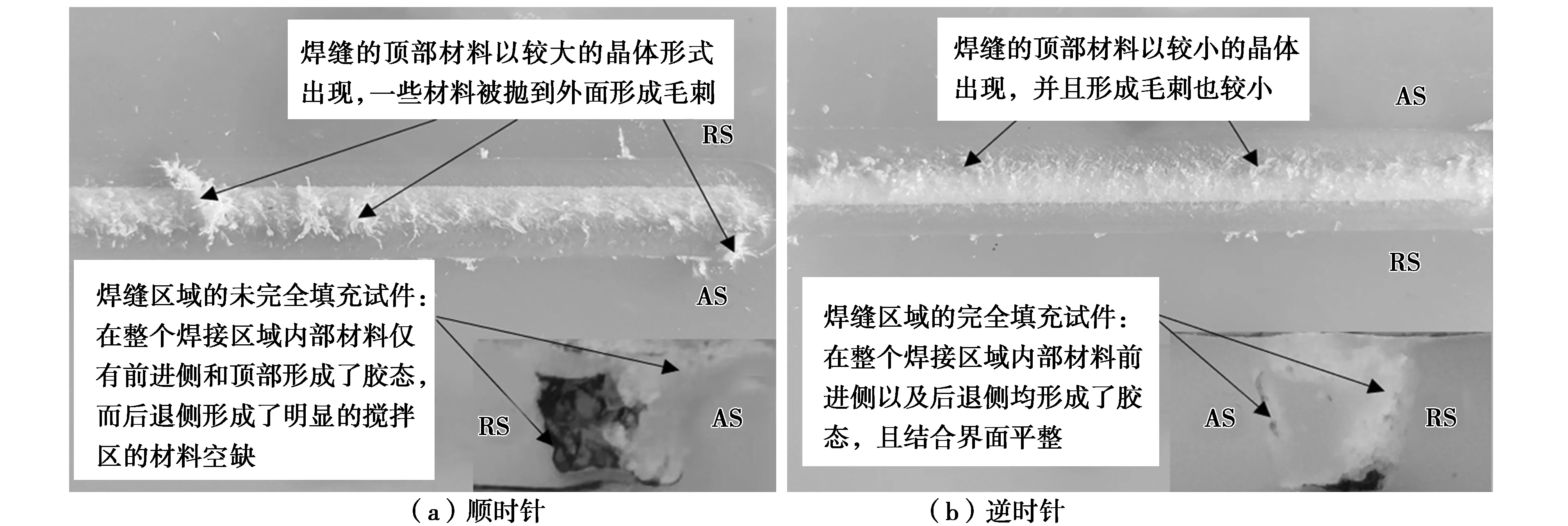

为了确定MC尼龙FSW的最佳转向并产生良好的焊接区域,在转速为500 rpm,焊接速度在10~55 mm/min范围下,分别对MC尼龙板进行顺逆时针的FSW试验。如图5(a)所示,虽然焊缝的上表面都处于接合状态,但是观察其横截面图,发现在焊接区域内部仅有一部分材料被完全固化,其中只有很少被完全固化的材料形成胶体状态与母材本身融合。这种呈胶体状态的材料不会随着搅拌头的行进而改变其形态,但是由于短时间内产生的热量不均匀分布,从而导致大部分材料未能形成胶体状态,因此接头界面材料在焊缝上表面区域多以颗粒形式出现。

图5 主轴不同转向焊缝表面及截面图

在试验中发现,进入胶态的材料越多,在搅拌区材料融合效果越好,在这种焊接条件下的焊缝可以形成较好的形貌,且焊缝周围的飞屑较少,如图5(b)所示。而内部存在较大空腔和孔洞等明显缺陷的焊接区,表明材料之间的融合效果较差,如图5(a)所示。为了更直观的观察不同转向对于焊缝表面的影响,挑选出三组在转速为500 rpm下的焊缝表面成型顺逆影响对比图,其中a、c、e为逆时针转向,b、d、f为顺时针转向,且a、b焊速 25 mm/min;c、d焊速35 mm/min;e、f焊速45 mm/min,如图6所示。

图6 焊缝表面形貌顺逆对比图

从图6可以看出,在其他焊接参数均相同情况下,逆时针的表面成型均优于顺时针,焊接过程中所产生的飞屑以及毛刺较少,可以推断出焊接区内部材料填充较好。当搅拌头顺时针方向旋转时,螺纹凹槽是向上移动的,如图4(a)所示,材料沿凹槽逐渐上移最终飞出焊缝,使填充材料减少,因此会在焊缝内部形成孔洞等缺陷;当搅拌头逆时针旋转时,螺纹的凹槽是向下移动的,从而带动焊缝内部材料下移,如图4(b)所示,由于凹槽移动方向和刀具旋转方向相反,彼此之间会产生对抗的力,从而在焊接区域会产生更多的热量,使材料更易变成胶体,并且从接合界面仅伴随着较少材料排出。因此,在相同焊接参数下,试件在逆时针的成型效果优于顺时针。

2.2 主轴转向对拉伸强度的影响

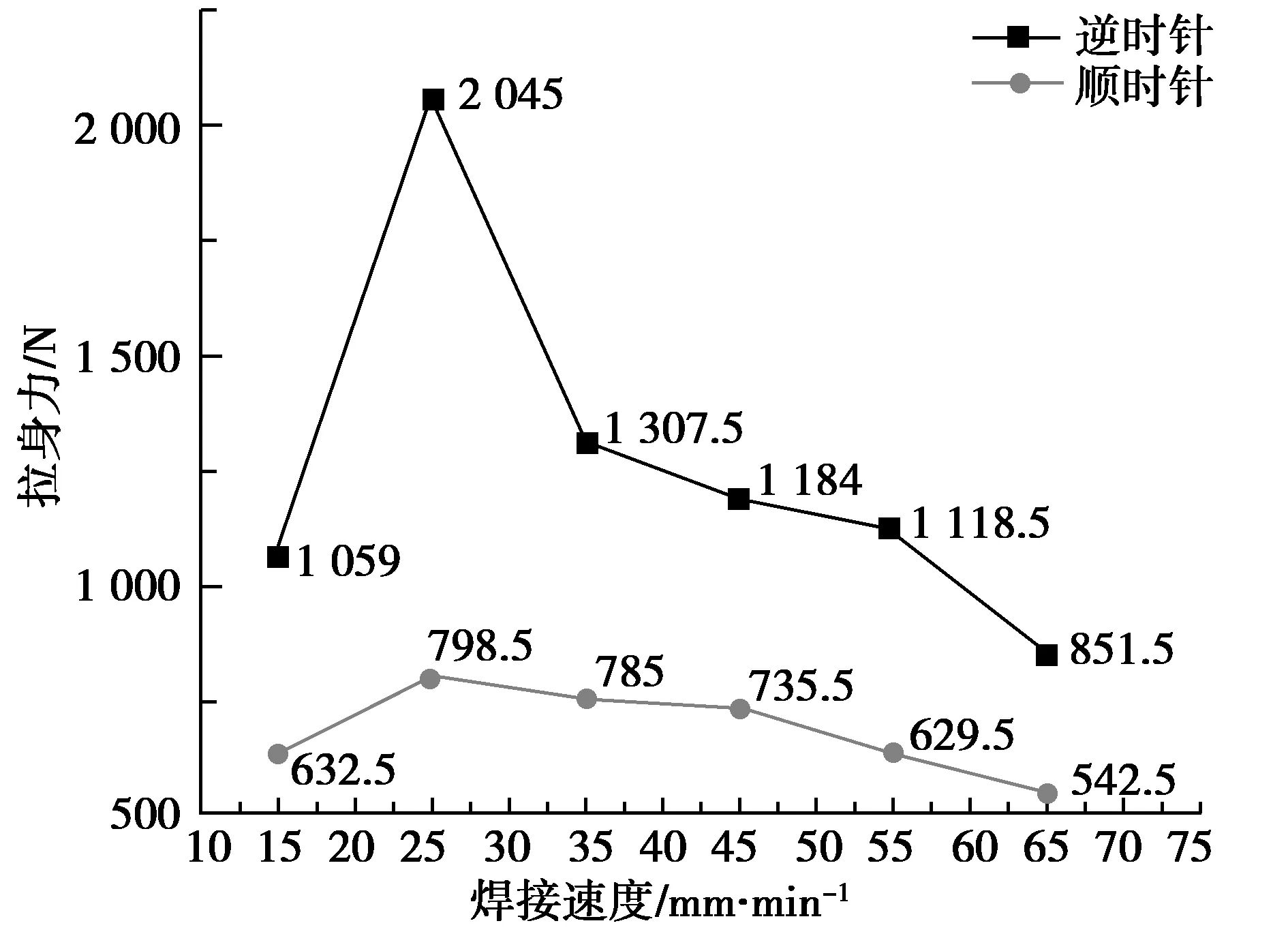

因前文提到的试件在逆时针的表面成型质量优于顺时针,为了全面分析主轴转向对焊缝接头质量的影响,分别对顺逆时针的焊接件取3个拉伸试样,并在万能拉伸试验机上进行拉伸试验,拉伸强度结果取平均值,并绘制在两种转向下随着焊接速度的增加拉伸强度变化折线图,如图7所示。

图7 主轴转向对拉伸强度的影响

从图7可以直观地看到,虽然搅拌头逆时针旋转条件下焊缝强度随着焊接速度的增加其变化波动较大,但是在其他焊接参数均相同的情况下,焊接件在逆时针旋向下的强度均高于顺时针,并在逆时针旋向下且焊接速度为25 mm/min时,达到拉伸力最大值为2 054 N。综合来看,主轴转向对于焊缝表面成型以及力学性能的影响较大,实验结果表明:搅拌头旋向为逆时针的效果优于顺时针。

2.3 断裂位置

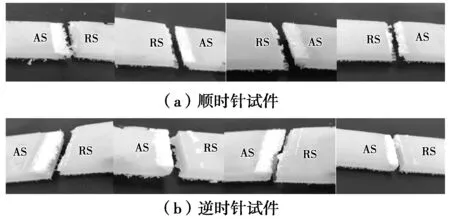

为了观察对接接头拉伸断裂位置以及断裂形式,并分析MC尼龙对接焊接头断裂的共性以及规律,分别对顺时针和逆时针试件在焊接速度为25 mm/min、35 mm/min、45 mm/min、55 mm/min下的拉伸断口进行观察,如图8所示。

图8 拉伸试样断裂位置

由图8可以看出,无论是在逆时针还是顺时针情况下,其断裂位置均在后退侧边缘,Simoes[12]根据Arbegast模型发现,在搅拌头沿焊缝行走过程中,熔融的材料从后退侧流向前进侧,导致后退侧的材料缺失从而形成不连续的结合状态。焊缝区前进侧的材料部分来源于后退侧熔融材料,材料流动所产生的挤压力足以使其在前进侧固结,从而在前进侧形成了良好的结合。

3 结论

通过对焊接件的宏观形貌以及力学性能进行分析,得出了以下结论:

(1)成功实现了4 mm厚MC尼龙板材的FSW对接焊,通过对焊缝表面与接头拉伸强度两个角度进行了对比分析,发现搅拌头转向为逆时针表现出良好的接头质量。

(2)在逆时针条件下,在转速为500 rpm、焊接速度为25 mm/min时,拉伸强度达到最大值为1 353 N。相对于其他连接技术的某些缺点来看,搅拌摩擦焊工艺可以适用于这种材料。

(3)通过拉伸试验,发现多数焊接件断裂于后退侧,由于材料是从后退侧流向前进侧,因此材料在后退侧流失较多,往往有较多的孔隙而形成不连续的结合状态。