35 K深低温制冷与热传输集成系统研究

郭元东,周 强,刘欣彤,苗建印,张红星,林贵平

(1.北京航空航天大学航空科学与工程学院 人机与环境工程国防重点学科实验室,北京 100191;2.北京空间飞行器总体设计部 空间热控技术北京市重点实验室,北京 100094;3.中国科学院理化技术研究所 空间功热转换技术重点实验室,北京 100190)

0 引言

红外侦查与科学探测航天器的三大关键技术为:红外探测技术、深低温制冷技术和深低温热传输技术。红外探测器是实现目标捕获、跟踪的核心部件,而深低温制冷和热传输技术是保证红外探测器性能的关键技术。红外成像原理决定了探测器的工作温度越低,性能越好,可以获得更高的信噪比、更高的比探测率、更长的响应波长以及更短的响应时间。因此,通过降低探测器工作温度可大幅提升红外探测器性能。

为了获得所需的深低温条件,常用辐射制冷、液氦蒸发制冷和机械制冷等。早期任务多采用辐射制冷或液氦蒸发制冷,主要因为卫星大多运行在近地轨道,地球辐射的影响较大,外热流变化较为剧烈,能够更容易地获得整体的深低温环境。但该方案有明显的不足,起飞质量过大、工作寿命较短(一般为1~2年)、控温精度较差以及低温流体容易泄漏等。近年来,主动制冷或主/被动结合制冷的方案逐渐得到广泛应用,但是需要采用低温热传输系统以实现冷源与探测器之间的高效传热。

现有的空间低温热传输与热收集技术主要包括[4-6]:低温槽道热管技术(Cryogenic Grooved Heat Pipe,CGHP)、低温柔性热管技术(Cryogenic Flexible Heat Pipe,CFHP)、低温热开关技术(Cryogenic Thermal Switch,CTS)、柔性铜导索技术(Flexible Thermal Strap,FTS)、低温脉动热管技术(Cryogenic Pulsating Heat Pipe,CPHP)以及深冷环路热管技术(Cryogenic Loop Heat Pipe,CLHP)等。其中深冷环路热管同时具备高效热传输、柔韧热连接以及热二极管等特性,可有效解决红外探测器等精密仪器与低温制冷机的分离问题,实现红外设备与低温制冷系统的有效热耦合。

深冷环路热管的蒸发器和冷凝器分别与红外探测器和深低温制冷机连接,接口设计简单,柔性管线可以克服原有机械连接的缺点。鉴于深冷环路热管具有柔性和热开关的双重特性,未来将逐渐替代低效的铜导索和低温热开关。20世纪末,国外研究机构[4,7-8]在80 K液氮温区和200 K乙烷温区对CLHP进行了飞行搭载验证。同时,NASA等机构也在20 K液氢温区[9-10]以及4 K液氦温区[11-12]对CLHP进行了实验研究。国内对于CLHP的研究仅完成了80 K及以上温区的实验研究和初步理论分析,对80 K温区以下的CLHP还没有开展相关研究,热传输机理和实验研究与国外还有较大差距。在工程应用方面,国内已经开展了80 K以下红外探测器的相关应用,但仍采用低温制冷机传统的连接方式对探测器进行冷却。

根据天基红外探测系统的工作寿命和探测需求,深低温红外探测器需要长时间在轨工作。为了确保红外探测器的不间断运行,工程应用中常常进行冗余设计,即至少两套热控系统共同为一个对象散热,互为备份,实现不同的工作模式[13-14]。结合团队在80 K氮工质深冷环路热管冗余设计的经验,设计研制一种基于脉冲管制冷机和深冷环路热管的集成系统,采用两台35 K脉冲管制冷机,分别作为两套35 K氖工质深冷环路热管的热沉,热管蒸发器可以为同一个探测器耦合,实现系统的备份冗余设计。同时为了减小系统传热热阻以及环境漏热,设计一体式冷凝器和低温冷屏,以提高系统的运行稳定性。

1 系统设计

1.1 系统组成

针对红外探测器的散热需求,一般设置两套深低温获取和热传输系统,如图1所示,主要包括互为备份的“低温制冷机+深冷环路热管”,其中制冷机的热端及压缩机散热通过槽道热管传输至辐射器,深冷环路热管的蒸发器通过机械连接或焊接的方式耦合,共同与红外载荷连接,实现深低温热量传输。

图1 基于深冷环路热管的多制冷机冗余系统Fig.1 Redundancy system based on CLHPs and coolers

基于上述设计思路和前期研究基础,设计PTC和CLHP的多制冷机冗余系统,如图2所示。从图中可知,系统由三台脉冲管制冷机和两套深冷环路热管组成。PTC 1#和CLHP 1#构成第一套协同设计深低温系统,PTC 2#和CLHP 2#构成另一套系统。两个系统相互备份,可以独立地冷却同一个对象(主蒸发器鞍座)。CLHP采用传统的辅助回路法实现超临界启动,蒸发器为圆柱形,冷凝器采用螺旋盘管式冷凝器,选择氖为工作介质。PTC包含压缩机、储气室、热端和冷指。在传统设计中,CLHP的冷凝器采用机械连接和热界面材料的方式,安装在PTC的冷头上,不可避免地产生一定的界面接触热阻。本文通过一体化成型设计,协同设计制冷机冷头和CLHP冷凝器,在冷头上留出螺旋槽道,将CLHP的冷凝器通过钎焊的方式与冷头集成,减小了CLHP与PTC之间的界面热阻。同时为了减小室温环境对深低温系统的漏热影响,采用了低温冷屏、储气室小管径连接线、小直径测温加热导线以及导线预冷等多重措施,以保证CLHP较大的传热能力。圆柱形冷屏覆盖两个冷指和除储气室外的所有CLHP部件,冷屏通过PTC 3#冷却到100 K以下。三个压缩机通过铝制鞍座固定在安装板上,铝制鞍座的另一个作用是将压缩机的废热输送到安装板,再由防冻液冷板散热。PTC热端的废热也可以通过防冻液冷板带走。

图2 协同设计深低温集成系统Fig.2 Co-designed cryogenic integrated system

Bugby等[14]提出了利用低温二极管实现长距离热传输的冗余设计,但是受限于传输距离和系统刚性,热开关传输距离仅为71 mm,无法实现远距离传输。本系统的最大传输距离为510 mm,且深冷环路热管的柔性传输管线能有效隔绝制冷机产生的机械振动。相对于Bugby的方案,本系统的优势和创新点主要集中于两方面:(1)进行了PTC和CLHP的协同优化设计;(2)采取了较为严格的漏热控制措施。由于整个系统在低温下工作,因此系统设置了与PTC 3#相连的低温冷屏,减小系统的辐射漏热,冷屏温度可以通过控制PTC的输入功率来调节,其冷却能力为9 W@75.1 K。采用内径1 mm的管线作为储气室的连接线,减小常温储气室对系统产生的导热漏热。采用0.18 mm的康铜丝作为系统中的温度传感器和加热器的导线,同时将导线固定在冷屏上进行预冷,减小导线的导热漏热。

寄生热泄漏会显著影响CLHP的超临界启动和稳态热性能,因此应尽可能减少热泄漏。利用Thermal Desktop软件建立了包括一个铜质冷屏、两个冷头和两组CLHP的系统仿真模型,对其热效率进行分析。采用有限差分法求解模型方程,考虑不同部件之间的热辐射和金属导线的热传导,可以计算稳定运行时的寄生漏热。

图3为在不同冷屏温度下系统中由热辐射和热传导引起的寄生热泄漏。随着冷屏温度的升高,漏热量急剧增加,主要是辐射漏热的增加。辐射热泄漏包括蒸气管线(VL)、液体管线(LL)、蒸发器(EV)和冷头的热载荷。蒸发器和冷头的漏热量最大,占总数的59.75%。屏蔽温度为300 K时的总漏热约为0.385 W,超过PTC冷却能力的10%。

图3 不同冷屏温度下系统的寄生漏热变化Fig.3 Parasitic heat leakage variation of the system at different shield temperatures

系统的热实验在真空室中进行,压力小于1×10-3Pa,对流产生的漏热可以忽略不计。施加到蒸发器的热载荷由直接连接到外表面的薄膜电阻加热器提供。实验中两个CLHP的主蒸发器分开,以便独立验证和测试每个单独系统的热性能。两个主EV在实际应用中会相互备份以实现热冗余,即PTC和CLHP的一个组合用于冷却传感器,另一个组合关闭。

1.2 实验台与实验件

氖气CLHP示意图及测点分布如图4所示。实验所用温度计为中国科学院理化技术研究所标定的铂电阻温度计,精度±0.1 K。

图4 CLHP实验测点分布图Fig.4 Distribution of experimental CLHP measurement points

CLHP基本参数如表1所列,与带辅助回路的传统CLHP相同,CLHP由主蒸发器(EV1)、次蒸发器(EV2)、主冷凝器、次冷凝器、主蒸气管线、次蒸气管线、主储液器(CC1)、次储液器(CC2)、主液体管线、次液体管线和储气室组成,冷凝器进出口分别定为Con_i和Con_o。Qpe和Qse分别为施加到主蒸发器(EV1)和次蒸发器(EV2)的热载荷。由于空间布局的限制,两个低温系统之间的唯一区别是传输管线的长度。1#协同设计深低温系统的蒸气管线比2#系统长,导致相对较大的流动阻力,从而降低系统的最大传热能力。

表1 CLHP实验件基本参数Tab.1 Parameters of experimental CLHP components

2 研究结果与讨论

2.1 超临界启动测试

每个协同设计深低温系统由一个PCT和一个CLHP组成,它们通过共用一个多功能换热器相连。主要运行参数是不同热载荷下CLHP的温度。CLHP的工作流体是氖气,常温下处于超临界状态,导致CLHP正常运行需要经历超临界启动过程。图5~8为两套协同设计深低温系统的热性能,包括超临界启动测试和最大传热能力测试。在长期运行条件下,冷屏温度可稳定在58~65 K。图中Sink表示热沉温度。

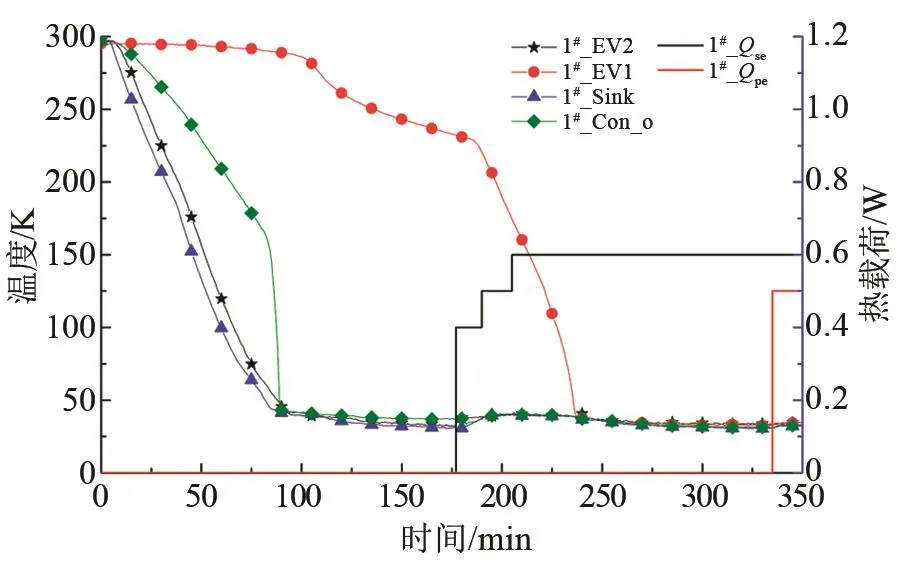

图5和图6是1#和2#协同设计深低温系统的超临界启动过程,两套系统均能完成从300 K到35 K的超临界启动过程。其工作原理在参考文献[15]有详细讨论和研究。本文仅说明两套系统工作过程之间的差异。

实验前确保真空室压力小于1×10-3Pa,设置水冷板温度为273 K,整套系统水平倒立安装于真空室内,保证制冷机具有较高的制冷效率。两套系统的充装压力分别为2.30 MPa和2.15 MPa。三台PTC同时开启时主蒸发器温度会缓慢降温,这主要是因为PTC 3#不断使冷屏降温,从而导致主蒸发器在辐射换热的作用下缓慢降温。当次蒸发器降温至两相温区并维持稳定后,由于存在一定的传输距离,CLHP体现出良好的阻断特性,主蒸发器温度仍然较高。随后对次蒸发器施加辅助载荷以加速主蒸发器降温过程,但是当辅助载荷为0.4 W时,主蒸发器降温速率不变,继续增大辅助载荷为0.5 W和0.6 W,主蒸发器温度快速降低并完成了超临界启动过程。从图5、图6可以看出,两套系统降温速率几乎一致,最小启动载荷均为0.5 W。

图5 1#协同设计深低温系统超临界启动过程Fig.5 Supercritical start-up process of 1#co-designed cryogenic system

图6 2#协同设计深低温系统超临界启动过程Fig.6 Supercritical start-up process of 2#co-designedcryogenic system

2.2 稳态传热性能测试

2.2.1 最大传热能力

图7和图8为两套协同设计深低温系统在稳定运行时的性能测试曲线。如图7所示,在1#系统的实验过程中,主蒸发器热载荷从0 W增加到2.0 W,同时相应地减小次蒸发器辅助载荷。随着热载荷的增加,主蒸发器工作温度在临界温度以下逐渐升高,冷凝器和冷头温度也随之升高,说明冷凝器不断打开。系统可以稳定运行在主/次蒸发器热载荷1.9 W/0.2 W工况,蒸发器壳体温度约为43 K;当热载荷增加到2.0 W/0.1 W时,蒸发器壳体温度急剧上升,冷凝器温度降低,表明系统运行失效,此时1#系统达到的最大传热能力约为1.9 W/0.2 W。

图7 1#协同设计深低温系统的传热能力Fig.7 Heat transfer capacity of 1#co-designed cryogenic system

如图8所示,在相同的环境工况下,2#协同设计深低温系统在辅助热载荷0 W的情况下可以获得2.05 W的最大传热能力。通过分析两套系统的传热温差,可以计算得到系统有效导热系数,分别为13 881 W/(m·K)和8 390 W/(m·K)。不过值得注意的是,在两套系统稳态运行时,主蒸发器与冷头之间的传热温差仍然较大,分别为7.43 K和9.34 K,这是深冷环路热管后续研究中需要重点解决的问题。

图8 2#协同设计深低温系统的传热能力Fig.8 Heat transfer capacity of 2#co-designed cryogenic system

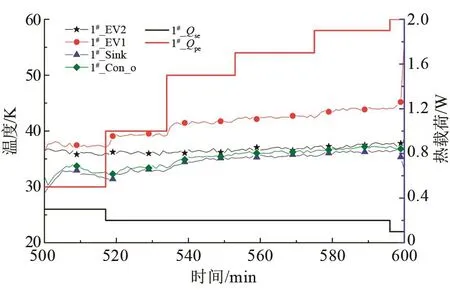

2.2.2 长期运行温度稳定度

图9和图10为两套系统在主蒸发器热载荷恒定为1.3 W时的温度曲线,系统可以长期稳定运行1 000 min以上,通过分析系统的传热温差以及蒸发器温度波动幅度,可以获得系统的稳定运行特性,图中CC2表示次储液器温度。图9为1#协同设计深低温系统的工作曲线,可以看出冷凝器入口的温度较高,约为70 K,CLHP其他部件温度均在30~40 K之间,系统主蒸发器和冷头之间的平均工作温差约为4.65 K,系统热阻为3.577 K/W。在稳定运行的15 min内,1#系统运行温度稳定度为0.035 K/min。从图10可以看出,2#协同设计深低温系统可以稳定运行800 min以上,与图9不同的是,2#系统的冷凝器入口温度较低,仅为38 K左右。可能原因有两个:1#系统气体管线的流动阻力相对较大,工质升温较高;测点位置离冷凝器较远,受环境影响相对较大;2#系统的长时间稳定运行平均温差为8.10 K,系统等效热阻为6.23 K/W,处于较高的水平,这也是后续研究中需要重点解决的问题。经过分析稳态运行数据,2#协同设计深低温系统在稳定运行的15 min内,系统运行温度稳定度为0.038 K/min。

图9 1#协同设计深低温系统长时间运行曲线Fig.9 1#co-designed cryogenic system under long operation

图10 2#协同设计深低温系统长时间运行曲线Fig.10 2#co-designed cryogenic system under long operation

3 结论

本文针对35 K深低温制冷与热传输系统开展了系统设计和实验研究,通过2台35 K PTC和2套CLHP分别组成低温获取和传输系统,并彼此形成冗余备份设计,其中脉冲管制冷机与深冷环路热管系统设计形成集成系统,同时采取了有效的隔热措施。通过实验研究,协同设计深低温系统可以在水平姿态下顺利实现超临界启动,并实现1.9 W和2.05 W的最大传热能力。在后续研究中需要重点减小系统温差,以推动深低温制冷与热传输系统的工程应用。