气体绝缘变电站(GIS)关键零件铝合金拐臂箱的铸造工艺设计

刘岐治,梁祎迪,程俊明,李胜君,卢德宝,刘珊珊,郝 阳,张兴君

(1.辽宁北方精密装备有限公司,辽宁营口 115009;2.新程(营口)精密设备有限公司,辽宁营口 115009;3.新泰(辽宁)航天精铸有限公司,辽宁营口 115009;4.辽宁北方精密装备有限公司沈阳分公司,辽宁沈阳 110000)

气体绝缘变电站(GIS)是利用具有优异绝缘性能的SF6 气体作为绝缘和灭弧介质,将各种电器元件采用积木式结构组合在一起,并全部封闭在密封的金属外壳内的组合式变电站。一旦GIS设备中任一零件出现故障,将会造成变电站辖区电网大面积停电,威胁电力系统的供电可靠性,带来严重的经济损失和社会影响。因此,对于GIS 设备所使用的铝合金铸件的质量要求相对较高,本文以气体绝缘变电站(GIS)所使用的一种关键零件铝合金拐臂箱为例,对该零件的铸造工艺设计进行研究讨论。

1 工艺方案分析

1.1 产品概况

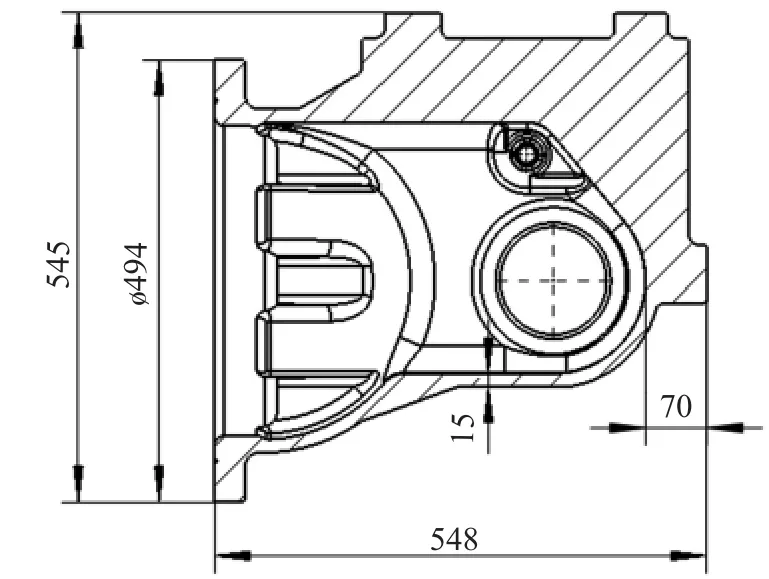

铝合金拐臂箱是我公司为某高压电器制造商配套生产的气体绝缘变电站(GIS)上的关键零件(图1 所示),该零件外轮廓尺寸为ø494mm×548mm,最小壁厚为15mm,最大厚度为70mm,零件净重45.29kg,铸件整体结构复杂,壁厚差较大,存在多处薄壁过渡至厚壁区域。

图1 零件简图

1.2 技术参数

材质需满足GB1173-2013 中ZL101A 要求;铸件100%X 光实时成像检测内部无缺陷;设计压力0.77MPa,爆破压力≥3.85MPa,气密要求:在0.77MPa SF6 气体压力下(绝对压力),允许漏气量不大于1μL/L。

1.3 工艺性能分析

该铝合金拐臂箱为重要承压零件,要求密封面及轴承孔的厚大部位不允许存在缩松、夹渣、针孔等铸造缺陷。该铸件的工艺难点在于结构复杂,壁厚差较大,对于该铸件在铸造凝固过程中存在温度场分布不均匀,厚大部位不能得到有效的补缩,不利于实现顺序凝固,极易产生缩松及缩孔等铸造缺陷,且对铸件表面质量要求非常高,普通砂型铸造无法满足铸件质量要求,通过对铸件结构的深入分析,结合实际经验及铸件凝固理论,选取金属型低压铸造工艺,以获得组织致密、机械性能优良的铸件。

2 工艺可行性分析

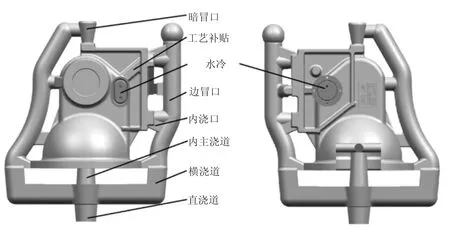

产品采用金属型低压铸造,工艺如图2 所示,该工艺方案采用外侧两个边冒口,砂芯内部设置一个内主浇道的进水方式,在边冒口及内主浇道对应厚大热节区域处开设内浇道、工艺补贴(加工去除)及暗冒口,并配合循环水进行局部激冷,以达到缩小热节及均匀分布温度场的目的,充分利用低压铸造式液体金属在压力作用下可自下而上的补缩铸件的条件[1],从而实现顺序凝固。

图2 铸造工艺简图

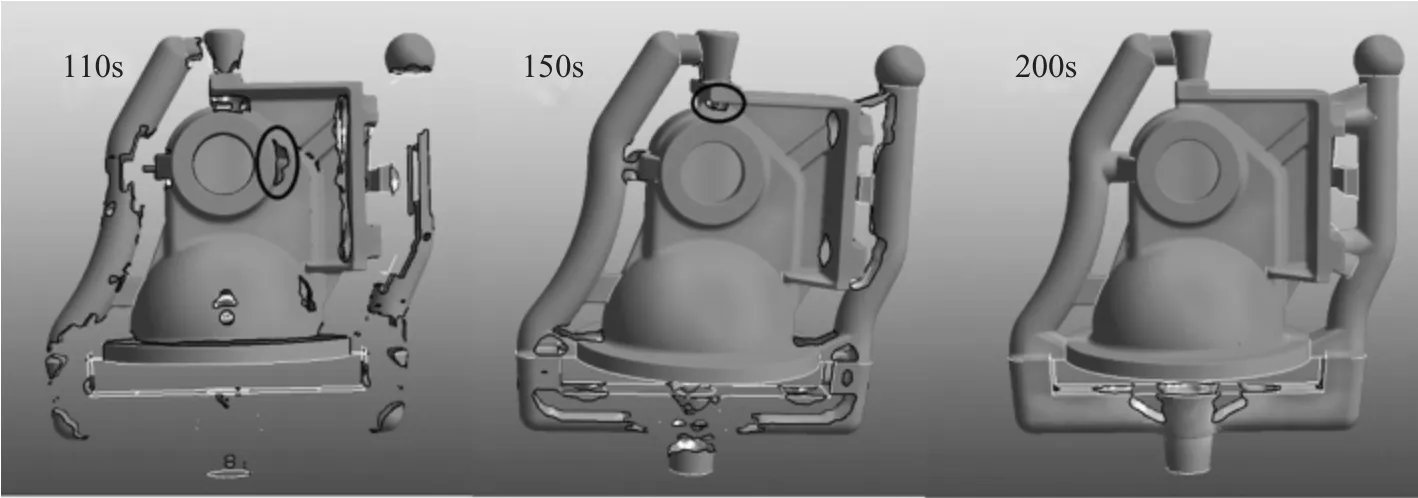

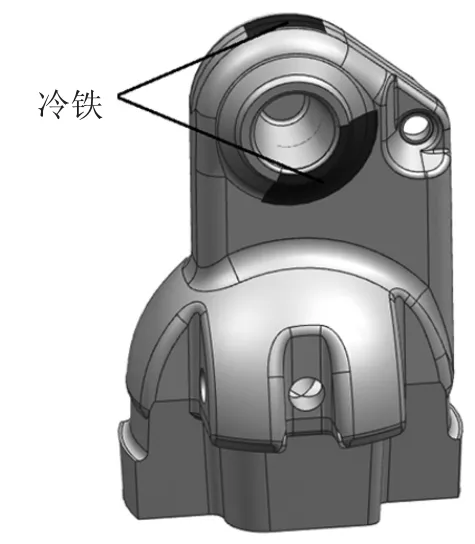

采用铸造过程计算机数值模拟技术[2]对该工艺方案进行模拟验证,通过模拟结果(图3 标记处)反映出铸件在凝固过程中仍有两处厚大区域存在缩松及缩孔倾向。经分析是由于补缩距离过长及局部过热导致该两处位置存在缩松倾向,为避免生产中出现铸造缺陷,考虑在砂芯对应的厚大位置安放随型冷铁(图4)进行激冷,减小热节及均匀温度场以实现顺序凝固,从而消除铸造缺陷。

图3 计算机模拟凝固过程结果

图4 砂芯冷铁示意图

3 生产验证

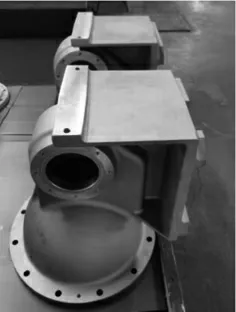

按该铸造工艺生产的铸件经过X 光实时成像无损探伤检测铸件内部无任何缺陷,机加工后零件(图5)加工面也不存在任何缺陷,经过SF6 气密检测以及爆破试验全部合格,零件完全符合技术参数要求。按该工艺方案可生产出组织致密、机械性能优良的铸件。

图5 机加成品

4 结论

根据铸件的结构并结合铝合金顺序凝固理论,对产品件的厚大热节部位采用局部激冷方式并配合有效的补缩能够有效的改善铸件凝固过程中的温度场分布,从而实现铸件的顺序凝固,大幅提高铸件的组织致密性及机械性能。