泵试验台传感器测量的基本原理与故障发现

江海蛟 林 桢 朱京恩

(北京航天动力研究所流体与旋转机械事业部)

泵试验台用于水泵的水力试验,获取水泵的水力性能数据,这些数据准确与否的一个关键点是基础测量数据的获取是否准确。 笔者从转速、流量、 压力和扭矩这4个基础测量数据的获取讲起,分析相应4种测量传感器的基本工作原理,预估它们的故障形式,提出检测故障的方法,以保证泵试验台正常获取试验数据的能力。

1 转速测量的基本原理和故障发现

泵试验台对水泵电机转速的测量是通过反射式光电测速仪来进行的,其基本测量原理是发光二极管将一束光线投射在旋转轴上,旋转轴上贴有反光纸的部分构成反光区,不贴反光纸的部分构成非反光区,电机高速旋转时,由于反光区和非反光区的存在,反射光线时断时续,构成光脉冲,光脉冲的频率与转速成正比,用接收探头接收光脉冲,测量其频率,便可以得到电机的转速。

泵试验台还有一种测量转速的方法是采用扭矩仪测量,扭矩仪在测量扭矩时,需要在两组磁电检测装置中感应出两组存在相位差的正弦交流电,这两组正弦交流电的频率正比于旋转轴的转速,检测出正弦交流电的频率,通过计算便能得到旋转轴的转速。

转速测量的准确性通过对比泵试验台其他数据可以很好地判断,理论上,三相异步电机转速n与输入电源频率f的关系为:

式中 p——电机极对数;

s——电机转差率。

由式(1)可知,只要知道了电源频率、电机极对数和电机转差率,电机的转速就可以确定。 通常,电机极对数标注在电机铭牌上,电机转差率很小,接近于0,即只要知道了电源频率,电机的转速就是确定的(由于负载的变化,电机转速会有变化,但是幅度非常小)。

泵试验台能够非常准确地获取电机输入电源的频率。 在泵试验台上,电机由变频器拖动,变频器由控制器进行数字化控制,控制器向变频器发出数字频率命令,执行后,变频器向控制器反馈数字频率状态,这样,在泵试验台,控制器数字频率命令、 变频器数字频率状态和电机转速3个数值可以互相印证,一旦某个数值异常,通过对比很快便能发现。 这种对比方法,能够将转速校验到很高的精度,测量误差在±0.5%以内。

2 流量测量的基本原理和故障发现

泵试验台流量的测量采用电磁流量计进行,电磁流量计的工作原理如图1所示[1]。由图1可知,当导电介质在管道内流动时就会切割磁力线,这样在与流体流动方向和磁场方向均垂直方向上布置的两个电极之间就会产生感应电动势,感应电动势E的计算式为:

图1 电磁流量计的工作原理

式中 B——磁感应强度;

D——管道内径;

k——比例常数;

v——导电介质流速。

管道体积流量Q的计算式为:

由式(2)、(3)可得:

由式(5)可以看出,体积流量Q与检测得到的感应电动势E成正比, 只要检测感应电动势E,就能计算出体积流量Q。

电磁流量计发生故障时,会得到错误的测量值,这些故障包括励磁电路故障(影响磁感应强度B的数值,进而影响E的值,并导致电磁流量计内部固化的K值与实际情况不符)、满量程比例系数错误(手动操作输入,单纯影响K值)以及其他一些故障,这些故障有的影响E值的测量,有的导致固化的K值与实际不符, 均会对流量测量的准确性产生影响。

电磁流量计的故障非常隐蔽,泵试验台也没有其他关联的数据与电磁流量计测量获得的流量数据作对比校验,因此笔者尝试通过旋转离心泵的流量动态变化来发现电磁流量计测量的问题,旋转离心泵的流量与转速有如下关系[2]:

其中,n1、n2是泵的两个转速,Q1、Q2是对应转速n1、n2的流量。

现在假设电磁流量计励磁电路发生故障,导致磁感应强度B发生变化,变为原来的λ1倍,这样由式(2)可知测得的感应电动势E也变为原来的λ1倍,在正常情况时:

在故障情况时,流量计分别测得的流量为:

因此在故障情况时:

由式(11)可以看出,在故障情况时,流量与转速的动态变化关系仍然成立,即无法通过这样的方法来发现流量计的测量故障。

为发现流量计的测量故障,可以在泵试验台建立流量原位校验装置,或者通过安装多台流量计互相对比测量数据来实现。

3 压力测量的基本原理和故障发现

泵试验台压力的测量通过电容式压力传感器进行, 电容式压力传感器的工作原理如图2所示[3]。

当传感器两侧感压隔离膜片没有受到外压时中间弹性膜片电极两侧压力相等, 即pH=pL,中间弹性膜片电极不变形,与两侧固定电极之间的电容均为:

式中 d——电极间等效间距;

S——电容器极板面积;

ε——电容器极板间的介电常数。

在传感器两侧压力不相等时,中间弹性膜片电极发生微小形变,向低压侧产生一个微小位移Δd,则低压侧的电容变为:

高压侧的电容变为:

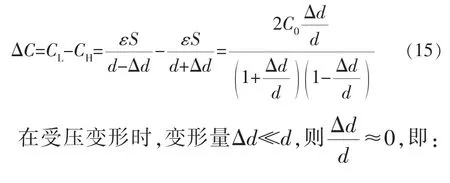

两侧电容之差为:

变形量Δd与压力变送器高低受压口的压差Δp(Δp=pH-pL)的函数关系计算特别复杂,这里只需要知道:

其中,α为常量。

由式(16)、(17)可推导出:

压力变送器、电磁流量计这类检测量与被测量成正比的检测仪表,通常发生故障造成的数据变化是等比例变化的。 泵试验台在不借助外力的情况下, 利用旋转离心泵扬程与转速的动态关系,能够发现一些压力传感器出现故障的端倪。

旋转离心泵扬程与转速的平方成正比[2],即:

其中,H1、H2为转速n1、n2对应的两个扬程。

旋转离心泵的扬程由压力水头、位置水头和速度水头[2]构成,通过管道布置和管径选择,位置水头和速度水头可为零,这样泵的扬程就只剩下压力水头了,在转速n1、n2下的扬程分别为:

其中,p1、p2分别对应转速n1、n2时泵的出口压力;p0为泵的入口压力,在转速n1、n2时均不变。

旋转离心泵的扬程转速特性有:

现在由于出口压力变送器故障,出口压力测量出现了等比例变化故障,设比例系数为β,这时扬程之比为:

4 扭矩测量的基本原理和故障发现

实验室扭矩测量采用的是扭矩仪,扭矩仪是基于弹性轴扭转变形法,其工作原理如图3所示。

图3 扭矩仪工作原理

扭矩仪旋转轴是弹性轴,在弹性轴的弹性形变内,扭转角Δψ与扭矩M的关系为:

式中 d′——弹性轴的直径;

G——弹性轴的剪切弹性模量;

L——弹性轴的长度。

由式(26)可知,弹性轴的扭转角与所受到的扭矩成正比, 只要检测出了弹性轴的扭转角,就能计算出弹性轴所受到的扭矩。

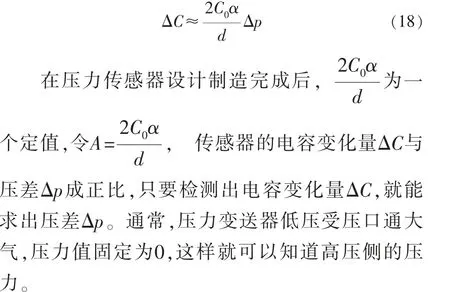

为了测出弹性轴的扭转角,在弹性轴两端各装一只信号齿轮,在信号齿轮的上方各装有一只磁电检测装置(包括磁钢和线圈),当弹性轴旋转时,信号齿轮的齿顶和齿底交替扫过磁电检测装置,通过气隙磁导在两只磁电检测装置的线圈中感应出交流电信号,在弹性轴完全静止不受扭转时,两组交流电的初始相位差大约为180°,如图4a所示。 在弹性轴动态扭转调零时,由于弹性轴自身转动惯量、机械加工间隙等随机误差,两组交流电的相位差会发生微小变化,如图4b所示。 在弹性轴拖动负载时,两组交流电的相位差会再次发生变化,如图4c所示。

图4 两组交流电的相位差

两组交流电相位差的大小正比于弹性轴扭转角的大小,只要检测出了相位差,就能知道扭转角的大小,然后通过式(26)便能计算出扭矩。

扭矩的测量故障可以通过旋转离心泵的动态特性来发现,旋转离心泵的动态特性之一是水力功率与转速满足以下关系[2]:

水力功率与电机轴功率的关系为:

式中 Pf——泵的输入轴功率;

Pw——泵的水力效率;

η——水泵的水力效率, 在转速变化幅度不大时可以认为是定值。

泵的输入轴功率为:

其中,k′为比例常数。

由式(27)~(29)可得:

化简后为:

即扭矩之比等于转速之比的平方。

正常测量时,扭矩仪测得的负载扭矩与相位差的关系为:

正常测量时,式(31)成立,即:

化简得:

在泵试验台, 扭矩仪的故障通常是没有调零或者没有正确调零, 表现为Δθ没有或者不正确,可以通过在Δθ项前增加一个系数b表示, 即Δθ变为bΔθ,则式(32)变为:

这样,扭矩之比变为:

这样,只有在b=1(即正确调零时),扭矩之比等于转速之比平方的关系才成立; 在b≠1时,这个关系并不成立,由此可以判断扭矩的测量出了问题。

还有另一种方法来判断扭矩仪扭矩测量是否出现问题。 在泵试验台,扭矩仪除测量扭矩之外,还测量角速度(磁电检测装置线圈中感应出来的正弦交流电频率与角速度ω有对应关系),由下式计算出轴功率:

在泵试验台,电机、扭矩仪和水泵负载按照图5布置。

图5 电机、扭矩仪和水泵位置布置图

由图5可以看出, 扭矩仪测量的功率其实就是电机轴端输出功率P出,而电机轴端输出功率可以通过电机输入功率P入乘以效率η′得到,即:

只要知道电机输入功率和电机效率,就可以计算出电机轴端输出功率。 在泵试验台,电机均由变频器拖动,变频器的输出功率就是电机的输入功率,并且这个功率数值已经通过数字化传输从变频器传输到了测控系统中, 可以参与计算。电机效率可以通过电机铭牌查到,但是需要注意的是电机铭牌上的效率数值是在电气标准实验室得到的, 测试时电机输入的是标准正弦交流电,而变频器的输出电源不是标准正弦电,而是等效的高频方波电,这导致电机的发热会微微增大,效率微微下降。 经验表明,在50 Hz频率下,变频器拖动电机的效率通常会比铭牌上的标称值小2%,如铭牌上标称效率为0.95,则变频器50 Hz拖动时电机效率会降为0.93, 比较这两种方法测量得到的功率,如果异常,通常就是扭矩测量出故障了。

在某些测量电功率精度极高的变频器(例如西门子G120系列变频器)拖动时,这种方法有着较高的精度, 两个功率值如果偏差在3%以上,就可以判断扭矩仪扭矩测量已经出现较大的偏差,需要进行调校了。

5 结束语

测试准确性是泵试验台最重要的指标,要保证泵试验台的测试准确性,首先要保证的就是各检测传感器工作正常。 在泵试验台中,机械振动、调校错误、不正确使用都会导致传感器测量发生故障,而如何简单有效地发现这种隐性故障对于准确性测量极其重要。 笔者从传感器的基本测量原理着手分析,结合旋转离心泵的性能特性和泵试验台的现状,提出了检测传感器故障的各种方法, 对提高泵试验台的测试精度具有重要的意义。