盒体塑件底部困气缺陷消除方法

程良宝,唐海茂

(东风延锋(十堰)汽车饰件系统有限公司,湖北十堰 442012)

1 引言

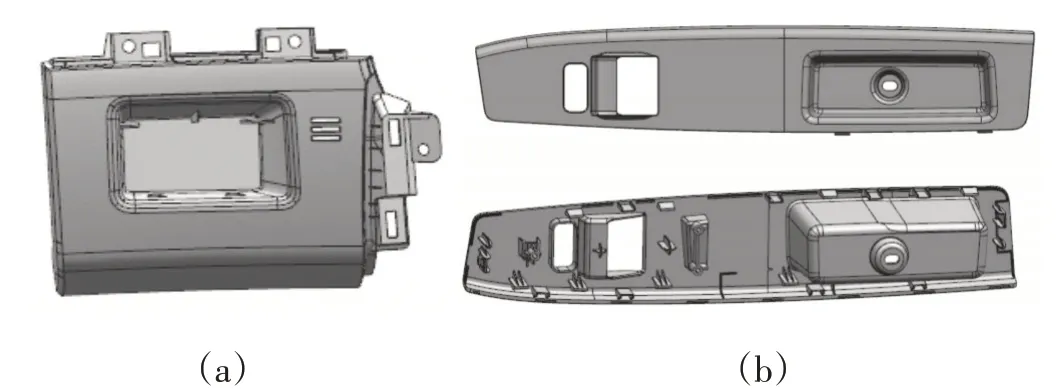

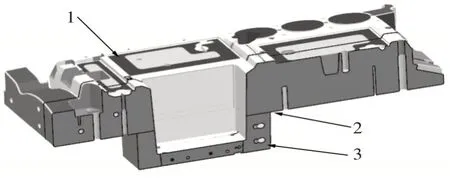

汽车饰件上很多小盒体结构的塑件(见图1),例如开关门板、中部上面板、膝盖护板等,这类塑件不能做倒装模,浇口只能设置在分型线,注射成型时,材料从外部流到盒体底部,很容易在盒体底部产生困气,作为外观件,这种外观缺陷是不允许的。现有解决困气的方法是对塑件进行喷漆处理,这其中增加了成本,喷漆工序也会造成其他质量问题。本文以T17中部上面板为例,针对盒体底部困气缺陷,通过分析原因,提出了一种解决困气的排气设计方案。

图1 盒体结构塑件

2 塑件结构及困气原因分析

2.1 塑件结构分析

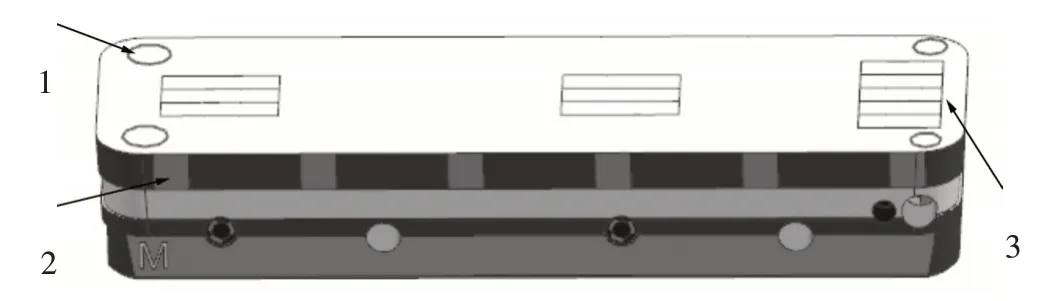

图2所示为T17中控面板,整体尺寸为587×319×163mm,平均壁厚2.5m,材料为PC/ABS。塑件有很多方孔和圆孔,同时带有一个小杂物盒,杂物盒尺寸73×198×147.5mm。

图2 中部上面板正反面结构

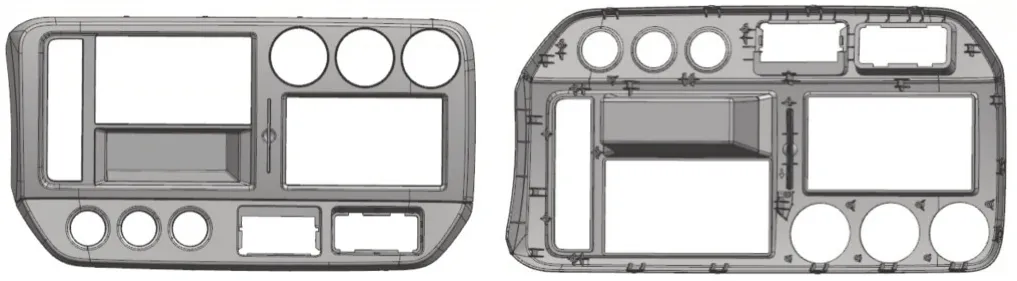

塑件外观工艺为磨砂纹+喷漆,磨砂纹无法隐藏塑件缺陷,喷漆对熔接线、缩痕、困气缺陷有放大作用,因此对注塑件整体外观要求很高。生产过程中,盒体底部容易困气,造成纹理面发黑和气痕,困气位置会因为工艺的不同发生改变。图3是塑件困气造成的气痕缺陷。

图3 中部上面板盒体底部困气

2.2 原因分析

由于塑件多方孔和圆孔,容易产生熔接线。为了保证A面外观,使熔接线尽可能小,在注射成型时,注射速度较高,注射压力较大。材料进入型腔中的流速非常快,3s即可成型塑件,材料快速填充盒体形的型腔时,熔体将取代4个侧面和底面的气体,而4个侧面都无法排气,气体被挤到盒体底部,只能通过底部顶杆、排气孔排出。如果盒体底部气体不能被及时排出,就会在两股熔体的合流处出现表面气痕,严重时还会出现表面烧黑。

3 盒体内部排气系统的设计

3.1 模流分析模拟困气位置

中部上面板浇口采用3点进胶、针阀控制,不同的进胶顺序和工艺参数,盒体底部困气位置不同。前期通过模流分析,模拟不同进胶顺序,确认困气最容易出现的位置在盒体底部拐角处,在调整进胶顺序时,底部平面也可能有困气。如图4所示,为最可能出现的一种情形。因此加强底部及拐角排气非常必要。

图4 中部上面板盒体底部困气

3.2 排气系统的设计

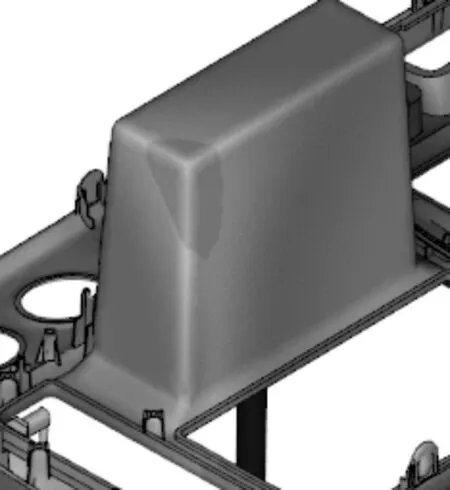

型芯盒体不采用一体式,采用镶拼结构,如图5所示。塑件上盒体的4个侧面中间有一条镶拼线,镶件上设计一圈排气槽,排气槽间距20mm,宽5mm。封胶面宽10mm,封胶面排气槽深度取PC/ABS溢边值的最大值0.05mm,封胶面以外排气槽深度0.5mm,保证4个侧面也可以排出一部分气体。镶拼结构也可以减小模具型芯钢材尺寸,从而降低了模具材料成本。

图5 盒体部分采用镶拼结构

盒体底部面积为47×148mm,采用整体顶块顶出。采用双顶杆顶块,尺寸为45×140mm。整个顶块四周加工竖向排气槽,排气槽间距5mm,宽5mm,封胶面排气槽深度0.05mm,封胶面以外排气槽深0.5mm,如图6所示。

图6 顶块排气

顶块上设计3处排气镶件,每个镶件由3~6个尺寸20×25×5mm的镶件组成,镶件采用PM-35透气钢,采用小镶件透气钢,既可以控制成本,又可以大大加强排气效果。

在模流分析中出现困气的4个圆角处,单独设计圆形的排气销,直径ϕ10mm。顶块未加镶件区域为预留区域,可以根据试模结果再增加排气镶件和排气销。排气镶件和排气销均设计在双杆顶块上,再增加排气镶件需要加工时,只需拆下顶块加工即可,非常方便。

对模具排气系统进行上述优化,模具加工完成后,经多次调试以及模具回厂生产验证,效果明显。如图7所示。

图7 中部上面板盒体试模样件

4 总结

设计合理的模具结构,优化模具排气系统(包括盒体侧面镶拼、整体顶块、镶件、排气销),既不影响塑件的外观及使用性能,同时可以消除塑件盒体底部A面困气的缺陷,从而提升塑件质量。此方案可以推广应用到所有带小盒体塑件的模具中。