基于固体充填开采的充填材料选择设计方法

王云搏,张 强,孟国豪,张 昊,王高峰,郑庆学,田秀国,尹宝杰,马国平

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.中国矿业大学 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116;3.开滦(集团)有限责任公司,河北 唐山 063006;4.开滦能源化工股份有限公司,河北 唐山 063006;5.开滦股份范各庄矿业分公司,河北 唐山 063006)

近年来随着环保意识的不断提高,固体充填采煤技术在我国矿区得到广泛应用,固体充填材料也在向多元化方向发展,已有多个矿区利用矸石、粉煤灰和露天矿渣等固体废弃物做为充填材料,且山西、内蒙古多个矿区预就地取材,利用高原黄土、风积沙等自然资源做为充填材料[1-2]。作为固体充填采煤技术的重要组成部分,固体充填开采材料的选择设计是充填开采工作面工艺标准制定的基础,并为充填质量的判断、充填体与围岩变形特征的分析以及覆岩变形情况的预测等提供重要依据[3-4]。

近年来,国内外学者针对充填材料的压实特性和具体到实际充填工艺中的充实率和充采质量比,进行了较为深入的研究,取得了较为丰硕的成果。吴晓刚[5]针对单一固体材料的物理特性和力学特性进行了研究分析;兰立信[6]等结合相关典型矿井工程实际,设计了3组充填物料混合材料的力学特性研究;闫浩[7]等为提高充填材料的抗压性能,从宏细观角度对充填材料细观参数与宏观应变量之间的关系进行了研究;李猛[8]基于固体充填物料的压实特性、承载压缩时效性特性对充实率进行了设计研究;张强[9]等提出了固体充填采煤充实率设计的理论依据,定性分析了影响充实率的主控因素。

然而各种充填材料的物理力学性能差别较大,充填材料相互混合后力学承载特性的不确定性等都将为矿井的充填工艺带来严重的影响。因此开展关于固体充填开采充填材料选择设计方法的相关研究,是固体充填采煤技术发展的迫切需要。

1 固体充填材料基本类型

1.1 充填材料种类

固体充填采煤技术采用的固体充填材料包括:矸石、粉煤灰、高原黄土和风积沙等。

矸石是煤炭开采、洗选加工过程中产生的废弃岩石。矸石主要来源于井下掘进工作面、井上/下洗煤厂及地面矸石山。据不完全统计,目前我国矸石累计堆放量超过60亿t,形成矸石山1 500~1 700座,占地约20万亩。粉煤灰是燃煤电厂以及煤矸石、煤泥资源综合利用电厂锅炉烟气经过除尘器收集后获得的细小飞灰和炉渣。通常每消耗2 t煤就会产生1 t粉煤灰。我国粉煤灰产量多年高居世界第一。

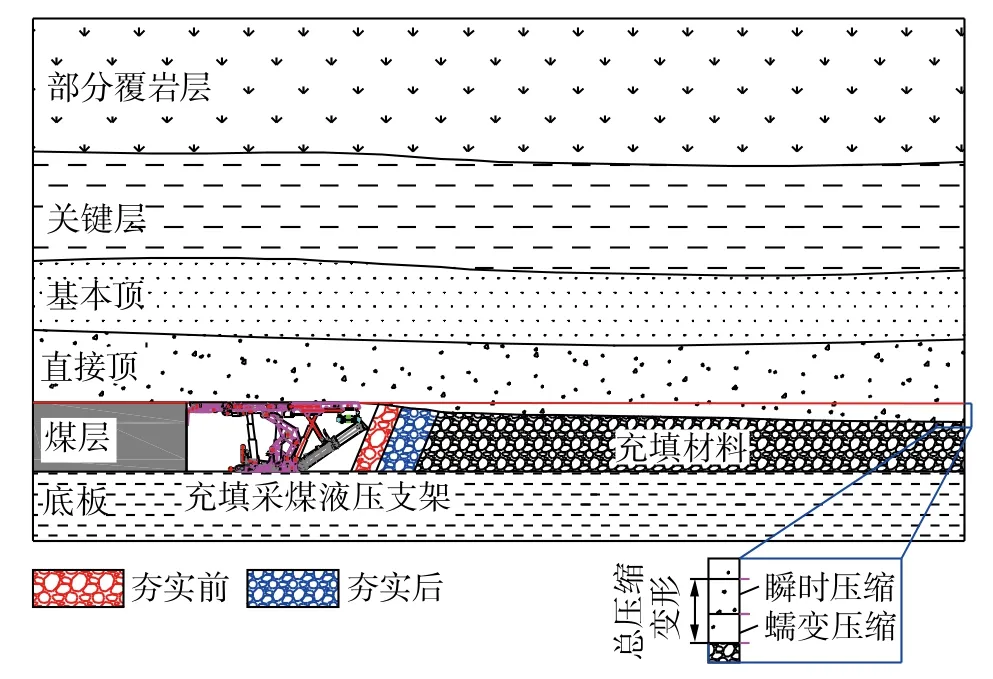

高原黄土是在第四纪期间,以风力搬运形成的黄色粉土沉积物,在我国昆仑山、秦岭、泰山、鲁山连线以北的干旱、半干旱地区大量存在。风积沙是岩石被风化侵蚀,进而搬运积淀形成的沙层,多见于沙漠、戈壁,其粒径主要分布于0.074~0.25 mm。各类充填材料如图1所示。

图1 固体充填材料 Fig.1 Solid backfilling material

1.2 充填材料物理力学特性

充填材料的物理特性主要包括碎胀性、空隙率、细观结构、密度等,其力学特征主要为承载压缩特性,主要包括瞬时压实特性及蠕变压实特性。

(1) 碎胀性指充填材料破碎后体积增大的性质。因具有该性质,材料进入采空区初期时,受压破碎导致体积膨胀,从而抑制上覆岩层不断发育,改善充填效果。碎胀性常用碎胀系数衡量。

(2) 材料空隙率是指散体材料在堆积状态下,颗粒之间空隙体积与松散体积的百分比。充填物料的孔隙率与充填效果息息相关。充填材料设计选择时,应选择空隙率低、压实特性好的材料。

(3) 散料在堆放时能够保持自然稳定状态的最大角度(单边对水平面的角度),称为“自然安息角”。随着自然安息角的增加,充填物料堆将更加细高,因此单次夯实作用体积和落料总体积均会不断减小,导致充填效果和充填效率下降。

(4) 充填材料的密度是充采质量比与充实率的联系桥梁,在一定采空区内,充填材料的密度越大,其充采质量比越大,顶板的下沉高度越小,从而充实率越大。

(5) 充填材料本身的基本力学参数对其瞬时压实及蠕变压实特性影响显著[10],可通过单轴压缩、点载荷劈裂及变角剪切试验测试矸石试件的弹性模量、泊松比、抗压强度、抗拉强度与黏聚力等基本力学参数,为研究充填材料的瞬时及蠕变压实变形特性提供基础试验数据。

2 充填材料控制岩层基本原理及性能需求分析

2.1 岩层移动影响因素

固体充填开采的岩层移动特征主要受覆岩条件、充填工艺和充填材料性能的影响[11]。矸石充填材料被充填入采空区后,在上覆岩层作用下逐渐被压实,形成“煤体-充填采煤液压支架-充填体”协同控顶结构,其中人工可干预控制的部分为充填采煤液压支架和充填体。从控制顶板初期下沉量的角度分析,充填采煤液压支架通过增大支撑力、增加夯实次数等,可有效地减少开采时顶板的提前下沉量,其中增加夯实次数的核心是提高充填物料的容重,从而使其初期抗变形能力提高;从控制地表沉陷的最终下沉量分析,其影响因素与充填材料长期蠕变的性质密切相关。

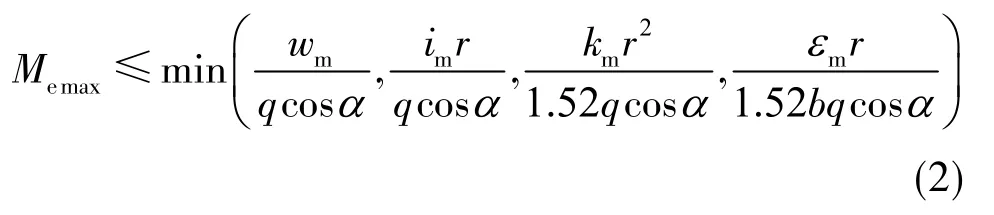

2.2 充填开采岩层控制基本原理

控制采动影响是充填开采岩层控制的核心[12]。区别于垮落法采用固体充填采煤法管理时,通过充填材料对采空区进行回填,采空区上覆岩层的下沉量被限制,这是充填开采控制岩层移动的核心原因。充填材料充入采空区后,其上覆岩层在矿山压力及自身重力的作用下,逐步下沉。充填体在上覆岩层缓慢下沉过程中被压实,其压缩变形逐步减少、支撑能力迅速提高。充填体与上覆岩层在时间和空间上的相互作用逐步达到平衡。基于关键层理论的等价采高理论,可以将固体充填采煤视为“极薄煤层”开采,则可用传统矿压理论与地表沉陷等方法分析固体充填采煤中的矿压显现和地表沉陷规律。充填物料承载压缩变形如图2所示。

图2 充填材料承载压缩变形特征 Fig.2 Schematic of the compression deformationcharacteristics of backfilling materials

2.3 充填材料性能要求分析

充填材料的性能与工程实际紧密相关。不同矿井的工程需求,对充填材料性能要求不同,下面以各个因素为主导,对充填材料的性能要求进行分析。

(1) 地质条件适应性:从时间来看,上覆岩层结构和顶板坚硬程度的不同,对充填材料的时效性具有不同的要求。充填体的瞬时压缩变形性能是影响顶板运动状态的关键因素[13]。顶板坚硬情况下,充填材料的瞬时压缩变形性能标准可以相应地降低;根据“三下”规程[14],其地表建筑物保护等级越高,充填材料蠕变压缩变形性能需要相应地调整。

(2) 控顶效果:从整体上看,对顶板的控制效果与充填材料的强度即其抗变形能力密切相关,而充填材料的强度是由充填材料的配比种类及充实率决定的。为提高控顶效果,应通过改善充填材料类型和配比来提高充填材料的抗压强度。

(3) 工作面布置方式:充填材料的自然安息角影响充填效率和充填效果,随着自然安息角的增大,充填效益不断增加,但充填效率和充填效果不断下降[15]。工作面的布置方向需综合考虑采煤与充填工艺的影响,同时需考虑夯实机构夯实角与自然安息角的影响;针对充填开采区域煤层倾角变化,应改善工作面的布置方向,尽量布置仰采俯充工作面,有利于充填工艺的实施。

(4) 充填工艺:固体综合机械化充填工艺中,需进行多次落料、夯实等工序,而充填材料碎胀性、安息角、黏结性等与落料、夯实的实施效率息息相关[16]。合理优化充填材料的物理力学特性,可有效减少循环夯实落料次数,提升充填效率。

3 充填材料选择的设计流程

3.1 不同工程需求下充填开采岩层控制要求

充填开采在解决“三下”压煤、防治冲击矿压、房式煤柱回收以及处理井下井上矸石等固体废弃物等许多采矿工程问题方面均有其特殊的技术优势。岩层移动的控制效果主要由充填材料的充实率决定,随着充实率的增加,岩层的控制效果越好。充实率是指达到充分采动后,采空区内的充填物料在覆岩充分沉降后被压实的最终高度与采高的比值[17]。充实率φ的表达式为

式中,M为采高;Md为顶板最终下沉量。

充填材料的合理设计与设备、充填投入及现场管理水平密切相关,需结合覆岩条件及控制目标对充实率的控制程度进行科学设计。通过分析不同工程需求,总结得到5个典型工程背景下充实率的控制范围。

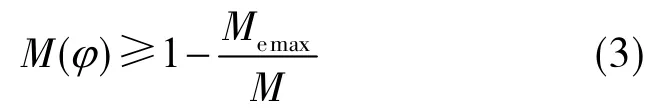

(1) 建构筑物下充填开采

建构筑物充填开采其主要控制指标在于建构筑物的变形。基于“三下”规程[14],进行建构筑物抗变形能力分析,确定其最大下沉值、最大倾斜变形、最大曲率变形、最大水平变形,同时考虑一定的安全系数进行保护等级的划分。固体密实充填采煤地表沉陷预计模型[18],采用等价采高理论结合概率积分法来预计地表沉陷,通过该模型得出了固体充填材料压实的最终高度与实际采高差值即最大等价采高Memax的计算公式,如式(2)所示。 式中,r=M/tanβ;M为采高;q为地表下沉系数,与采空区充实率、等价采高密切相关;b为水平移动系数;tanβ为主要影响角正切;α为开采煤层倾角;wm为最大下沉值;im为最大倾斜变形;km为最大曲率变形;εm为最大水平变形。

其中需要注意,式(2)中的下沉系数、主要影响角正切和拐点偏移距,需根据固体密实充填采煤地表沉陷预计模型对上述3个参数进行修正,使其更加贴合充填法的工程实际。

得到最大等价采高后,考虑设计和实施时保证地表建构筑物安全设防指标,代入充实率计算式(1),得到建构筑物下充填下限充实率计算式(3)。

(2) 含水层下充填开采

含水层充填开采控制对象在于裂隙带的发育高度即垮落带和裂隙带的发育高度,即通过充填开采,使上覆岩层仅局部产生裂隙。

含水层下煤层开采所留设的基岩厚度应大于或等于保护层厚度加上导水裂隙带高度,则允许最小基岩厚度为导水裂隙带高度与保护层厚度之和。根据“三下”规程[14]中保护层厚度的相关规定,选取保护层为等价采高的3倍厚度。

式中,Hb为保护层厚度。

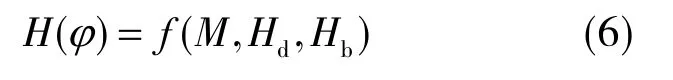

采高和充实率是影响含水层下开采保护效果的关键因素。基于矿井地质条件可通过FLAC数值模拟结合SPSS统计软件回归可得出采高和充实率与固体充填开采覆岩导水裂隙带高度的关系[19]为

式中,Hd为导水裂隙带发育高度。

进一步将式(1),(4),(5)联立变换可得出充实率与采高、导水裂隙带高度与保护层高度之间关系。

结合现场实际导水裂隙带数据并设置一定安全系数可得出含水层下充填开采最小充实率。

充实率控制在此范围之上,则裂隙发育范围小于最小导水裂隙带高度,可安全进行含水层下开采。

(3) 坚硬顶板下充填开采

充填开采可有效地防止因采空区顶板坚硬导致的大面积悬顶、工作面超前应力集中甚至采空区飓风等一系列问题。其核心在于充填材料在顶板断裂前后起支撑效果,充实率越大越有利于控制坚硬顶板能量积聚与断裂时能量释放[20]。坚硬顶板下充填开采的目的在于通过充填体控制顶板无断裂时应变能及重力势能的释放,减小其工作面能量的积聚。即充填体吸收能量大于临界弹性冲击能,即

(4) 房式充填开采煤柱回收

充填材料替换原房式煤柱成为覆岩载荷承载主体,有效减少回收煤柱期间工作面周围煤柱的应力集中,分散煤柱上的应力集中,减少覆岩下沉空间,防止二次采动导致的煤柱失稳[21]。房式充填开采最小充实率 0()Qφ为煤柱不失稳和基本顶不破断时临界充实率,即

(5) 仅处理矸石

若充填目标仅为处理地面矸石山、井下掘进矸石、工作面矸石等,则充填开采以煤矿矸石处理需求反推充填量。控制的关键因素在于设计充填量大于等于矸石处理量,即

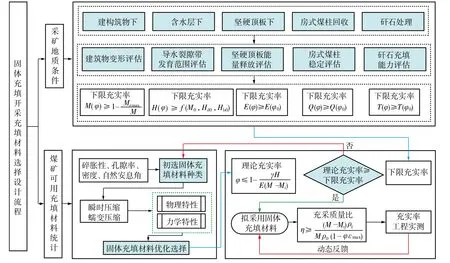

3.2 充填材料选择的总体流程设计

固体充填采煤充填材料选择设计流程,首先基于不同工程需求进行评估,根据地质条件结合规程要求[14],推算确定其下限充实率。根据矿井自身资源情况,从拟采用的固体充填材料种类中,进行物理力学试验分析得到优选的配比材料,代入公式,得到理论充实率。最后,将上述流程所得到的理论数据下限充实率和理论充实率进行对照分析,进而结合工程实测数据实时反馈并调整理论数据,共同完成固体充填材料的确定。固体充填材料选择的总体设计流程如图3所示。

图3 固体充填开采充填材料选择设计流程 Fig.3 Filling material selection and design process of solid backfilling mining

3.3 初选固体充填材料

固体充填材料的选择应基于矿井自身实际并结合矿井所在地理环境,选择分布广、成本低、运输便捷、储量和产量大的固体充填材料。初选固体充填材料并进行物理测试,获得其碎胀性、密度、孔隙度、自然安息角等物理特性。可根据不同固体充填材料的性能,选择某种或几种物料进行混合配制,为固体充填物料的来源提供更加广泛的范围。针对不同的物理特性进行初步分组,改变充填物料的配比,并对各组设置不同的粒径级配组。

3.4 充填材料力学特征测试

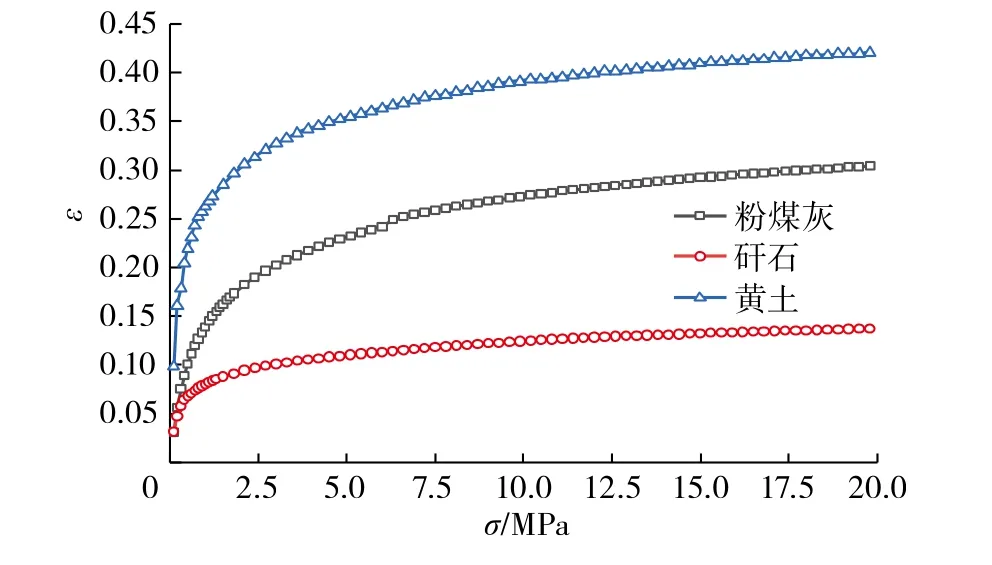

根据《固体充填材料压实特性测试方法》对充填材料进行力学特性试验,并获得充填材料的弹性模量及不同轴向应力条件下的应变曲线。以典型的单一充填材料为例,对其压实特性进行分析。

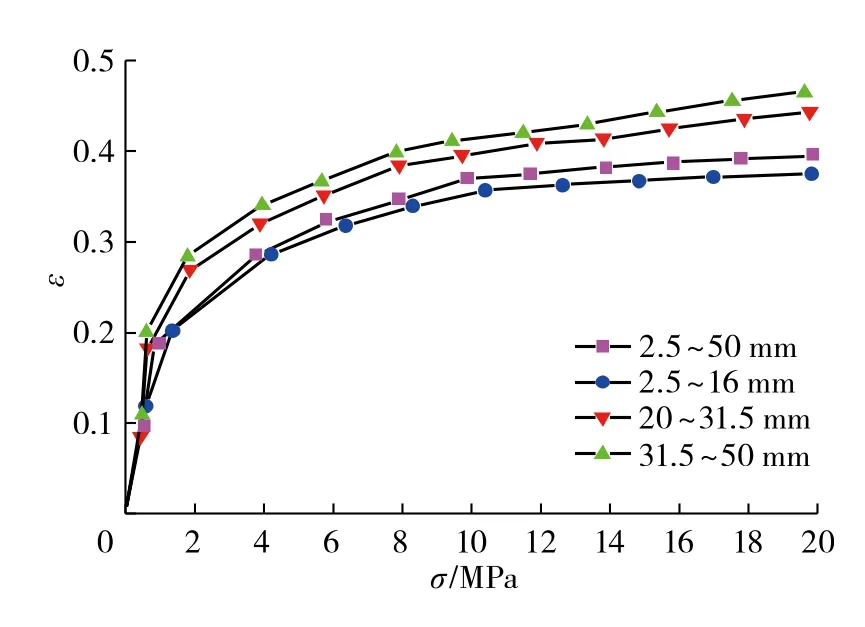

图4 充填材料应力-应变曲线 Fig.4 Stress and strain curves of backfill materials

如图4所示,充填材料的应力-应变关系曲线趋势均相似,大致呈3个阶段:0~2 MPa的快速变形阶段,2~10 MPa的缓慢变形阶段,10~20 MPa的稳定变形阶段;在轴向应力相同时,矸石抵抗变形能力最强,其次为粉煤灰,抵抗变形能力最弱的为黄土。

3.5 固体充填材料优化选择

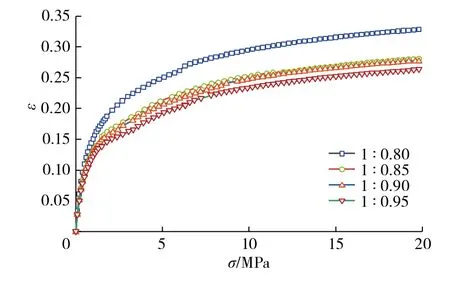

对初选的固体充填物料配比,设计优化充填物料的承载压缩性能。根据力学测试得到的数据,在相应的范围内修改充填物料配比、粒径级配等参 数设置对照组,进行承载压缩特性试验,获得应 力-应变曲线,选取其抗变形能力最强的组为最优组。

以矸石和黄土的优化配比为例,根据物理力学特性试验对充填材料进行初选,矸石和黄土配比为1∶0.90,为进一步确定矸石和黄土试样的较佳配比,对试验方案进行细化,加做矸石和黄土配比为1∶0.80,1∶0.85,1∶0.95的3组试验[6]。得到3组配比试样的应变-应力曲线如图5所示。

图5 不同配比试样应变-应力曲线 Fig.5 Strain-stress curves of samples with different proportions

由图5可知,当矸石和黄土配比为1∶0.95时,试样应变最小,最不易发生变形,为压实特性较佳的配比。该配比下,压应力从0~2 MPa过程中,试样应变为0.128,占总应变的47.95%;压应力从2~25 MPa过程中,试样应变为0.139,占总应变的52.05%。

3.6 理论充实率的确定

理论充实率主要受充填物料本身的力学性质影响,决定其在压缩过程中的变形量。根据试验所获得的数据,理论充实率的确定方法如下。

充分采动后所形成的密实充填体变形量主要由充填材料的弹性模量、煤层埋深以及上覆岩层的平均容重决定,可通过式(11)获得。

式中,γ为覆岩平均容重;H为煤层埋深;E为充填材料的弹性模量。

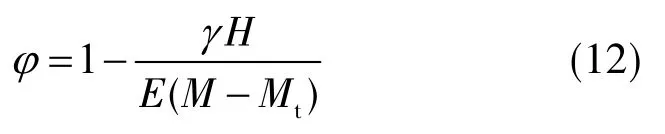

综上,理论充实率可用公式表示为

式中,Mt为顶板提前下沉量。

从而得到基于固体充填材料力学特性的充实率设计原理在于所采用的固体充填材料具有足够的抗变形能力,保证其在受到上覆岩层的持续作用下发生尽可能小的变形,即

理论充实率的值应大于下限充实率的值,即通过承载压缩力学特性试验所得到的充填材料充实率应同时满足下限充实率和式(13),若不满足需重新进行设计,修改配比、粒径级配等参数进行重复试验,直到符合要求。

3.7 充实率控制措施

在实施固体充填采煤工艺中,首先根据地质条件,加强顶板支护,减少充填前的顶板下沉量。其次在地质条件及充填设备确定的情况下,采空区的密实充填体首先由充填工艺实施产生,而充填工艺的实施对充实率的控制具有显著影响,采用充采质量比来定量表达充填工艺实施的程度。

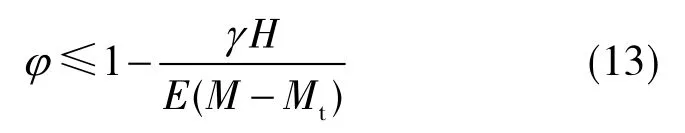

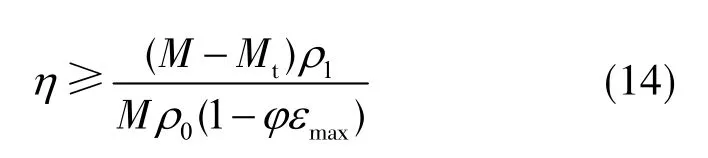

固体充填物料的充采质量比与充实率的联系桥梁为充填材料的密度[13]。在固体充填物料容纳比一定的情况下,现场工艺尽可能保证较大的充采质量比,使有限的空间尽量充填更多的固体充填材料,使充填体对顶板活动的抑制能力变大,即

式中,ρ0为原煤的密度;ρ1为固体充填物料推压夯实前的自然密度。

充采质量比与充填效果直接相关,工程设计前可通过充采质量比判别充填物料是否能达到工程要求,实施阶段通过监测该数据动态调整充填物料的量。合理的设计和控制充采质量比有利于从工程设计到工程实施最后到充填工艺的管理上全流程保障充填效果。

3.8 监测反馈措施

固体充填采煤的监测反馈主要从两个方面进行。首先,控制指标的监测,① 建构筑物下充填开采,可通过顶板动态监测仪布置监测点对充填采煤工作面的顶板下沉量进行动态监测;② 含水层下充填开采,可通过钻孔冲洗液漏失监测法监测导水裂隙带发育高度;③ 坚硬顶板下充填开采,可通过钻孔煤粉量监测和微震监测系统监测煤岩体能量变化;④ 房式充填开采,主要监测煤柱区域应力及形变值;⑤ 处理矸石则主要监控充采质量比。其次,布置液压支架压力检测仪对工作面顶板压力进行监测,对应力数据与监测位移数据进行整理分析,提升监测数据的准确度。

由于充采目的不同,监测侧重点不同,笔者针对5种固体充填采煤应用情景,阐述其主要监测反馈措施。具体实施时可采用多措施组合,相互验证。合理的监测反馈措施,有利于精准及时地调整充实率或充填工艺,确保控制指标值在变形范围内;也有利于防止过度充填导致材料浪费和充填成本增加。

4 建构筑物下充填开采充填材料选择工程实践

4.1 工程概况

唐山某矿F5001等4个工作面对应地表区域位于唐山市内,建筑物密集,有各类公司、工厂、商业批发和零售网点及大片密集的居民住宅区等建筑物,而且据不完全统计,地面企事业单位达800多家,建筑面积约180万m2,居住人口约9万人。地表典型建筑物如图6所示。

4.2 材料优化选择

(1) 建构筑物变形能力评估:按照“三下”规程第23条对砖混结构建筑物损坏等级规定,地面建筑不超过I级破坏,考虑到下沉值过大容易导致城市内排水不畅,设定下沉限值为500 mm。

图6 地表典型建筑物 Fig.6 Typical surface buildings

(2) 下限充实率确定:根据固体充填等价采高的概率积分法预测模型得出下沉系数:0.74;水平移动系数:0.37;主要影响角正切:1.8;拐点偏移距:0。代入式(2)和(3),考虑保证地表建构筑物安全设防指标,确定设计的下限充实率为80%。

(3) 固体充填材料初选:该矿四周无风积沙黄土资源,但洗选厂及地表矸石山矸石众多,且运输方便,矸石可作为固体充填的初选材料。

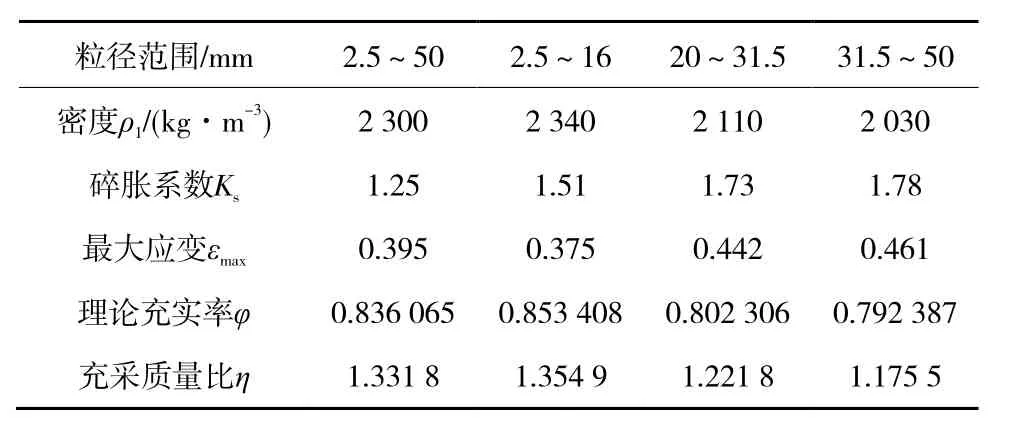

(4) 充填材料物理力学特征测试:该矿矸石主要由井下洗选矸石与地面投料井矸石组成,对矿井矸石进行物理特征测试,得各粒径矸石试样密度碎胀系数,见表1。

对不同粒径矸石按照测试流程进行压实力学试验,得到的应变-应力曲线如图7所示,可知,粒径级配对破碎矸石的压实应变影响显著,粒径越大,相同应力情况下的应变越大,同时,2.5~50 mm粒径的矸石处于各单一级配试样之间,且仅大于2.5~16 mm粒径的应变,表明细颗粒试样压实变形最小,且细颗粒的加入有利于提高抗压实变形的能力。

表1 充填材料物理力学数据及充填参数 Table 1 Physical and mechanical data of filling materials and calculation table of filling parameters

图7 矸石压实变形应变-应力曲线 Fig.7 Compacted deformation strain-stress curves of gangue

(5) 理论充实率计算:F5001工作面位于12水平,铁三区8煤层,埋深730~750 m,煤层平均厚度为4.78 m,煤层倾角平均12°,覆岩应力约为18 MPa,将工作面参数代入式(13),(14),计算得到理论充实率和充采质量比,见表1。

(6) 固体充填材料优化选择:通过力学特征测试数据,比较理论充实率与下限充实率,粒径范围2.5~50 mm与2.5~16 mm满足要求,但由于矿井矸石主要由井下洗选矸石与地面投料井矸石组成,粒径差异较大,因此选择粒径范围较宽的2.5~50 mm矸石为充填材料。

4.3 充填效果实测

实施充填采煤过程中,采用地面投料井与井下矸石分选系统分选出的矸石混合充填。实测充实率82%,充采质量比1.37,满足工艺设计要求。F5001工作面设一条地表观测线,测线沿建设南路和大学路沿线及石庄内部布设,共22个测点(图8),观测F5001工作面开采对地表下沉的影响。

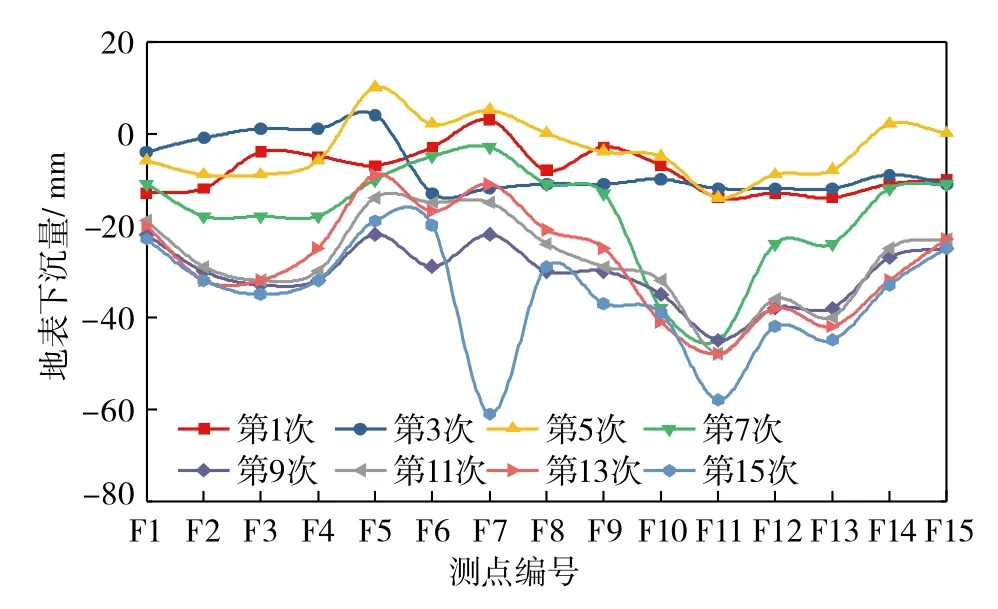

观测总时长17个月,工作面开采前2个月开始测量,直至开采完毕后继续观测5个月,期间进行15次测量,每次测量间隔1个月左右,根据观测数据得测线观测点的累积下沉曲线如图9所示。

图8 F5001充填开采工作面地表变形观测点布置 Fig.8 Layout of surface deformation observation points in F5001 working face

图9 F5001工作面观测线测点累计下沉曲线 Fig.9 F5001 working face observation line accumulated sinking value curves of measuring points

由图9可知,工作面开采初期,地表下沉量总体增加缓慢,下沉值小于20 mm;第5~7次测量期间,地表下沉量有明显增加,但下沉总量仍处于较小范围内,最大下沉量为F11测点的45 mm;第11次测量时,该工作面全部开采完毕,直至开采完毕后5个月,即第15次测量,最大沉降量增加为F12测点的61 mm,3个月内下沉量增幅较小,因此第13次测量时,F5001工作面已经达到充分采动影响。

5 结 论

(1) 阐述了固体充填采煤技术的发展现状,对现有的固体充填材料类型及其基本物理力学性质进行了总结和对比分析。

(2) 分析了固体充填采煤对上覆岩层移动、地表变形控制的机理和变形特征,在此基础上对充填物料的性能要求进行了分析,并总结了充填材料配比优化选择方法。

(3) 根据不同充填开采工程需求,确定其控制目标及控制指标,设计以充实率为指标,建立固体充填材料选择设计流程,结合矿井自身可用固体充填材料,确定其下限充实率和理论充实率,进行工程监测、反馈并动态调节,确定最终充填材料及实时充实率。

(4) 唐山某矿F5001工作面工程实践表明,采用笔者所建立的固体充填采煤充填材料选择设计流程,筛选出粒径级配2.5~50 mm矸石作为充填材料,实测充实率为82%,充采质量比1.37,下沉极值为61 mm。符合“三下”规程要求,取得了良好的充填效果。研究结果可为矿井选择充填材料提供设计参考。