柔性显示用玻璃制造加工进展综述

李淼 孔令歆 王答成 曾召 兰静

(彩虹显示器件股份有限公司 咸阳 712000)

0 引言

电子玻璃作为显示产品的关键基材,随着显示产业的高速发展,不断趋于大型化、轻薄化,其板幅经历了5G向11G的世代变革,厚度从0.7 mm到0.4 mm,甚至向0.2 mm方向发展,厚度≤0.1 mm的柔性玻璃在此背景下应运而生。柔性玻璃除了具有平板玻璃的物理化学性能外,还具有柔韧性好、弯曲强度高的性能,在柔性显示器、ITO导电膜玻璃基板、OLED照明和柔性薄膜太阳能电池等领域具有广泛的应用前景,成为当今乃至未来最具潜力的新兴材料之一。

目前,市场上发布的柔性显示产品多采用高分子聚合物基板。高分子聚合物材料虽具有成本低、柔性好、不易碎的优点,但其表面平整度、热稳定性、透光性和阻水阻氧性均不及柔性玻璃。因此,柔性玻璃替代高分子聚合物将成为不可阻挡的趋势。

美国康宁公司、日本旭硝子公司、日本电气硝子公司和德国肖特公司等国外大公司在柔性玻璃方面已展开了技术开发和产业化尝试,国内科研院所与生产单位不畏国外对核心制备技术的严密封锁,不同程度地展开了调研与试验,但多限于实验研究,量产化技术仍需突破。

1 柔性玻璃料方体系

国外各大玻璃公司发布的柔性玻璃产品详情见表1。对这些柔性玻璃,按玻璃组成是否含有碱金属氧化物,可分为无碱玻璃和含碱玻璃。无碱玻璃指碱金属氧化物(Na2O,K2O)小于0.1%(质量分数)的玻璃[1],如无碱硼铝硅酸盐玻璃,主要作为TFT(薄膜晶体管Thin Film Transistor)和CF(彩色滤光片Color Filter)基板,替换CPI膜(透明聚酰亚胺Colorless Polyimide)应用于LCD/OLED显示面板中。含碱玻璃是碱金属氧化物大于0.1%(质量分数)的玻璃,可分为钠钙硅酸盐玻璃和碱铝硅酸盐玻璃。钠钙硅酸盐玻璃多作为触控玻璃用于TN、STN显示触控模组中;碱铝硅酸盐玻璃,即盖板玻璃,经化学强化后作为保护层同聚酰亚胺PI薄膜结合用于LCD/OLED显示产品中。

表1 国外柔性玻璃厂家及代表产品

聚焦近几年国内柔性玻璃料方专利,王自强[2]、 卢勇[3]、 田英良[4]等分别通过给含碱铝硅酸盐基础配方添加活性组合物以满足柔性玻璃在折叠手机、航天防辐射盖板、太阳能光伏的应用,均属含碱铝硅酸盐玻璃体系。2016年,谢俊等[5]公开了一种适宜溢流法生产的高硬度高强度含碱超薄玻璃,专利料方组成中,优化了CaO和Na2O的质量分数比值,利用碱土金属氧化物的“混碱效应”来增加超薄玻璃的硬度与强度,突出“含碱”的作用。2017年,郑伟宏等[6]则申请了适用于狭缝下拉法生产的柔性玻璃,该专利亦是首次提出采用无碱玻璃以狭缝下拉法制备密度小、弹性模量高、厚度0.06~0.3 mm的柔性玻璃,满足在柔性显示器中推广使用。李俊锋等[7]涉及含碱玻璃的专利指出玻璃组合物中引入Na2O,利于助熔且便于化学强化;而涉及无碱玻璃的专利是在铝硅酸盐配方基础上,增加稀土氧化物或过渡元素金属氧化物以提升玻璃均化效果、紫外穿透率、热稳定性、柔韧性并预防静电干扰[8-10]。

综上可知,无论是无碱的铝硼硅玻璃,还是含碱的钠钙硅玻璃或铝硅玻璃,均可制备为柔性玻璃,只需要依据柔性玻璃的应用范围以及在某领域内应用时所具备的性能来确定相应的原料组分体系。对于应用方向确定的柔性玻璃,亟待突破的技术方向相较于原料配比而言,仍为成形制备方式、相关装备设计及工艺的探索。

2 柔性玻璃制备成形技术

微裂纹尺寸效应及裂纹拉伸定向,是超薄玻璃可挠曲的主要原因[11,12]。相同成分和结构的厚玻璃不能弯曲,厚度减至0.1 mm以下便可弯曲。因此,柔性玻璃的成形主要是确保板面质量的同时完成玻璃厚度超薄化。

依据国内外研究现状,按工段数将柔性玻璃的制备方法可分为一次成形和二次成形,一次成形包括溢流下拉法、浮法、狭缝下拉法;二次成形包括化学减薄法和再拉法。

2.1 溢流下拉法

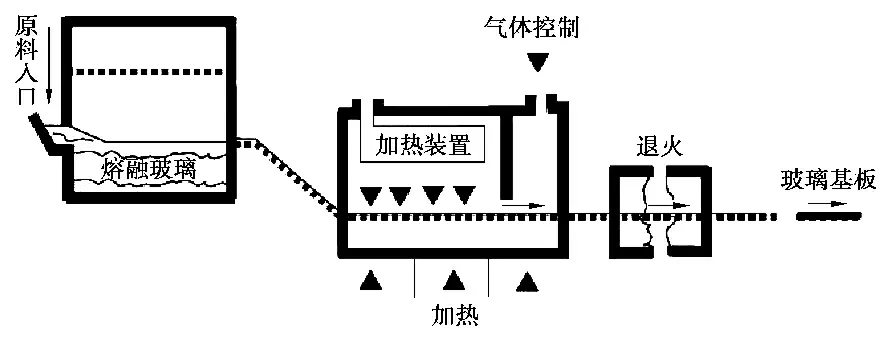

溢流下拉法是基板玻璃和高铝盖板玻璃主流生产方法,该技术由美国康宁公司于1967 年发明[13]; 经1972 年增加板根冷却机构[14],2005年溢流砖的改进[15],形成整套成熟的溢流下拉工艺,如图1所示。

图1 溢流下拉法结构示意图

溢流下拉法凭借玻璃自身重力而拉薄,玻璃两表面在成形退火过程中不与外界材料接触,成品表面光滑无暇,平整度好,无需进行研抛等后续加工。且玻璃两面可采用对辊控制,同时加热或冷却,适合表面质量要求高的柔性玻璃制造。但该工艺是将玻璃液汇合于溢流砖尖以形成板根,存在基础厚度,增加了展薄的难度。

为保证柔性玻璃厚度及板面品质,国外公司对溢流下拉法的装备工艺不断改进,尽可能减少或避免方法弊端。2011年,用溢流下拉法生产厚度为10~200 mm玻璃基板的方法[16]指出在退火点或更高的温度区就开始控制冷却速率,对玻璃厚度、残余应力及翘曲质量具有重大影响。2012年,文献[17]介绍了溢流下拉制备柔性玻璃成形、玻璃带传动及切割成套生产工艺。同年,便发布了溢流下拉生产的0.1 mm厚度的“willow”玻璃,目前多为科研生产机构研究使用。

2.2 浮法

上世纪50年代末,英国皮尔金顿玻璃公司向世界宣布玻璃浮法成形工艺研制成功。浮法工艺如图2所示。

图2 浮法工艺示意图

该方法将熔融玻璃液输送至液态锡槽,玻璃液密度低,漂浮在锡液表面成形。产能规模大、生产产品规格全。若用此法生产柔性玻璃,需要增加多对拉边机、牵引辊来克服玻璃液重力和表面张力的作用实现厚度的减薄。另外,由于玻璃带浮于锡液表面,下表面会形成渗锡层,需要进一步的加工处理。

2018年,秦皇岛玻璃工业研究设计院改造现有浮法成型设备,解决二次下拉板宽受限问题,通过浮法工艺,两次水平拉伸,将玻璃拉薄至100 mm以下[18]。中建材集团蚌埠玻璃工业设计研究院不受国外技术掣肘,2014年6月,采用浮法技术研制出0.33 mm的超薄玻璃;2014年4月,产品厚度突破0.15 mm;2018年4月,拉制出了0.12 mm的超薄玻璃,据相关信息披露,这也是目前世界上使用浮法工艺批量生产的最薄玻璃。

2.3 狭缝下拉法

20世纪末,德国肖特公司开发出狭缝下拉技术,如图3所示。狭缝下拉法是将熔融的均质玻璃液导流入均匀发热的铂铑储槽中,经铂金漏板的狭缝流出,拉边机、牵引辊拉引而成。目前采用该工艺可生产出厚度0.03~0.1 mm的柔性玻璃产品。

图3 狭缝下拉法结构示意图

该方法适宜生产黏度较小的柔性玻璃,占地少,建设周期短。但产品表面的平整度、生产的稳定性易受到狭缝形状的影响。这是因为高温快速拉引过程中,铂金漏板长时间承受较高的应力易发生形变,导致狭缝的宽度不一致,流经狭缝的玻璃液会出现厚度不均的缺陷。

2004年,肖特申请了狭缝下拉法生产厚度小于3 mm的薄玻璃板方法和装置的专利[19]。为了保证玻璃板面质量,设置导流器,玻璃液从导流器两侧狭缝流出时即被抛光,形成玻璃带。2016年,郭振强等[20]展开了狭缝下拉法制备柔性玻璃的研发,探究了玻璃粘弹性区域拉引展薄工艺,牵引速度对玻璃液流量、板根形态、原始板宽、板厚的影响。通过定型均热装置设计,铂铑合金漏板改进、增加楔形导流器、板根控制器,改变狭缝宽度、侧板宽度、狭缝长度与漏板长度比例,拉制出厚度薄至0.04 mm的柔性玻璃样品,并申请了5 项相关发明专利[21-25],对狭缝下拉法展薄机理及工艺控制规律的揭示起到了重要指导意义。2019年,侯延升、崔静等就狭缝下拉制备柔性玻璃的设备、板根控制系统及控制方法也申请了2项发明专利[26,27],继续填充国内狭缝下拉法制备柔性玻璃的技术市场份额。

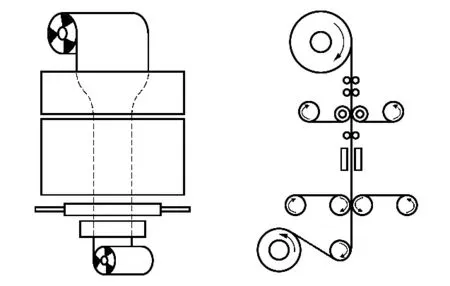

2.4 再拉法

将向下输送的玻璃板通过电加热的方式重新加热至软化点附近,软化后的玻璃板继续向下方延伸经拉薄而制得超薄玻璃的方法称为再拉法,如图4所示。日本电气硝子是这方面研究较早的玻璃生产商。

图4 再拉法结构示意图

欲通过该方法实现柔性玻璃的制备,对预成型坯(母材玻璃)与自动热接合玻璃板接缝处的质量要求极高,母材玻璃的尺寸精度、拉引温度、送料速度与拉引速度等参数亦需匹配。国外大公司在这方面的专利很多,但实际应用发展缓慢。

2007年,有研究发明通过再拉炉、拉伸臂、牵引边缘辊将预成型件加热再拉成厚度小于100 mm的柔性玻璃[28]。 国内方面,2020年,宫汝华等[29]提供一种柔性玻璃的制备方法和制备装置,玻璃素板进料后经梯度升温至拉薄温度,匹配供料速度和拉薄速度,实现20~100 mm厚度柔性玻璃制备。

2.5 化学减薄法

化学减薄法是采用酸液对玻璃表面刻蚀来改变玻璃表面结构以减薄玻璃厚度的方法。除了HF以外,其他的酸都不能直接和玻璃发生化学反应。因此,化学减薄法采用的刻蚀溶液通常为HF与强酸、表面活性剂的混合溶液,反应机理为:

现有的化学减薄工艺有:浸泡法、喷淋法及瀑布流法,如图5所示。垂直浸泡法是通过超声或鼓泡效应加速玻璃表面与浸蚀液的反应,使玻璃减薄。2016年,赵凤阳等[30]提出一种制备可弯曲玻璃的化学减薄装置,可满足多块玻璃双面同时减薄。但该法浸蚀时间长,产生的残余物易粘附在玻璃表面,减薄表面质量不佳,需后期处理,成本增加。喷淋法通过喷嘴喷射蚀刻液到玻璃基板表面进行刻蚀的方法。该方法蚀刻溶液可有效回收,但由于喷射压力高,玻璃基材表面会产生酒窝状划痕或凹点,后续抛光过程中玻璃易碎,成品率低。2016年,李艺[31]提出旋转喷淋减薄装置,采用酸性腐蚀液浸蚀玻璃表面的同时摩擦机构对玻璃表面进行刮平,以减少玻璃表面凹陷,保证减薄均一性。瀑布流法是将蚀刻溶液沿着玻璃基板的一面或两面,自上至下均匀流过,控制蚀刻厚度的方法。该法浸蚀产生废液最少,通常无需后续磨抛。

图5 化学减薄法示意图

目前,国内江西沃格、安徽方兴科技等多公司具有化学减薄法进行玻璃基板化学减薄的业务,多采用浸泡或顶喷将玻璃厚度从0.4~0.7 mm减小到0.2 mm,减薄至微米级别并确保蚀刻均匀性,仍为业内需要突破的技术难点。

2.6 其他方法

除上述工艺外,还有圆管扩张法、化学气相沉积、碎玻璃粉熔凝等其他方法。2010年,康宁就圆管扩张法形成连续玻璃板申请了专利[32],意在将玻璃管牵拉到具有多孔侧壁内部腔室的基座承载件上来使玻璃管膨胀变薄,以形成具备挠性的超薄玻璃替代柔性聚合物材料应用于OLED显示器中。2013年,万青等[33]公开了化学沉积和碎玻璃粉熔凝制备厚度为1~50 mm的柔性玻璃技术。2020年7月,田英良[34]公开了一种柔性玻璃成形方法及装置,玻璃液从环形缝流出,在拉伸牵引和气体膨胀的作用下形成圆环形玻璃熔 体,再 依 次 经 过103.3~ 104.5Pa·s、104.5~ 106.5Pa·s、106.5~ 1011P a·s、1011~ 1013.5Pa·s四个工艺区制得厚度小于100 mm的玻璃管,玻璃管经横向截断、纵向剖开,展开形成柔性玻璃。

3 柔性玻璃加工技术

3.1 切割技术

成形好的柔性玻璃为了便于包装及后续应用需要进行切割加工。对于厚度≤100 mm的柔性玻璃,传统的机械式裂纹分离技术已不再适用,需转变为激光切割。

2013年,柔性玻璃激光切割相关专利提出采用CO2激光束对玻璃边部指定区域进行加热,而后用冷却流体对加热区喷射冷却,使柔性玻璃边缘受极冷极热的作用与玻璃中央部分分离[35]。为了避免裂纹扩展,2014年,在激光束加热玻璃之前,增加浸润的金刚石轮或划针在玻璃表面进行初始标记这一步骤,来确保激光切割的精度和一致性[36]。之后,在激光切割方法上,侧重于切割状态的检测和反馈,通过实际切割位置与预设定位置的偏差计算来调整激光束移动速度和冷流体速度等工艺参数,以优化切割效果[37-39]。

肖特公司在激光切割柔性玻璃方面也进行了相应的布局。在玻璃下拉过程中,当玻璃带黏度为107~ 1011dPa·s时,采用CO2激光 切 割实现边部与中心分离,可避免由于玻璃粗糙度和微裂纹而导致的不受控破裂[40]。为了解决激光切割过程中,玻璃分离时工艺稳定性差及局部边缘强度不足的问题,进行了激光束进给速度的调整和激光束不对称轮廓的设计[41]。

国内方面,柔性玻璃切割的研究步伐相对较晚,近几年,科研单位才逐渐从柔性玻璃成形制造的视角向后加工方向转移,角度多为传统切割方法改进或切割载台的设计。2017年,杜骁[42]发明适宜柔性玻璃切割使用的切割刀轮,设置凹槽与双锥形空心区,以满足切割状态下碎屑的带入与储存,当刀轮使用200~500 m后,采用清洗治具清理刀轮,保证长里程切割的稳定性。还针对刀轮切割方法进行补充,指出切割刻痕量小于200 mm时,再进行柔性玻璃的切割。

3.2 覆膜

柔性玻璃具有的独特柔韧性,使其可以像薄膜一样卷起来。但柔韧性增加的同时,也增添了板面损伤的可能。这是因为柔性玻璃表面处于纳米级别,表面受粉尘或微粒污染将影响功能膜及液晶分布的均匀性和连续性,严重影响显示工艺进度及显示质量。为了保证玻璃表面状态的同时实现卷板,柔性玻璃表面必须进行覆膜保护。

国外方面,美国康宁、德国肖特、日本电气硝子将覆膜与包装工艺结合,对“卷式包装”进行了研发。2014年,一种形成挠性玻璃聚合物层叠结构的方法[43],通过聚合物的加热,与厚度0.3 mm以下的玻璃基材贴合,冷却形成聚合物柔性玻璃层压结构,实现聚合物层对玻璃表面的保护。同年,一种柔性玻璃层压件的形成方法[44],通过柔性玻璃与夹层材料相反电荷间静电吸引,加上黏合剂的作用,构建紧密的柔性玻璃层压件。该方法控制了玻璃卷绕过程中卷层之间产生的作用力,实现卷式包装运输过程中柔性玻璃卷材的保护。

国内方面,截止目前,智广林等[45,46]进行了负压物理吸附覆膜脱膜的技术发明。尤庆亮等[47]将透明聚酰亚胺浆料涂覆在薄型玻璃膜上,形成厚度6~20 mm的透明聚酰亚胺玻璃复合膜。薄型玻璃上覆加透明的聚酰亚胺,保护了玻璃表面的同时增强了复合膜的柔韧性与弯折寿命,这种兼具超薄玻璃刚性与聚酰亚胺韧性的复合,也许是柔性材料的新出路。

3.3 柔性玻璃的包装

随着薄板玻璃厚度的减薄,玻璃的柔韧性增强,传统的平板包装已无法满足传送运输的需要。目前柔性玻璃的包装主要为卷式包装、贴合包装以及边缘包装。

卷式包装是将玻璃进行轧制,与平板包装比较,该方式具有存储紧凑、低成本、便于后续加工的运输传送等优点。这是由于卷装有助于制造过程中辊对辊制程的电动转换,避免了单块玻璃处理的间歇性。玻璃可直接从辊上穿过导入加工基台,在连续加工的末端,可将未加工部分与加工成品分别卷出来。但为了避免玻璃卷面相互摩擦,需要加装支撑骨架或间隔层材料以维持玻璃表面质量状态,即卷式覆膜包装。2012年,一种避免玻璃卷移动、摆动或振动的方法[48],将玻璃膜和中间材料层相互交叠地卷绕到卷芯上,卷绕时依靠中间材料与玻璃表面相互作用的预应力与拉伸应力来避免玻璃膜层相对移动。

贴合包装是将柔性玻璃贴附在普通玻璃上,普通玻璃作为保护基层,使用时再将其揭下。此方法类似于传统超薄玻璃的包装,运输与加工效率较低。玻璃层叠体及其制造方法[49],将柔性玻璃与支撑载板间接通过有机硅树脂贴合,有机硅树脂层作为缓冲防止玻璃基板位置偏移以及玻璃与支撑材料分离而损伤,可满足厚度为0.03~0.1 mm的柔性玻璃运输使用。

边缘包装是为了防止激光镭射切割后边缘微裂纹扩展,在柔性玻璃边缘进行临时或永久包装,以提高边缘强度的一种包装方式。2016年,为避免边部与板面内部冷却状态不一而产生边部褶皱以及切割后边部裂纹扩展,有研究提出可在玻璃边部预定位置形成树脂带,以进行边部保护[50]。

国内目前有机械设计中心对收卷包装装置进行发明专利设计,但实际应用信息尚未可知。可以说,国内在此方面的技术仍处于摸索探路状态。

4 结语与展望

随着柔性显示技术的快速发展,柔性折叠手机及卷轴概念机在市场上不断层出,作为柔性显示用关键材料的柔性玻璃愈加被重视。纵观柔性玻璃技术发展情况,国外玻璃生产巨头公司已掌握柔性玻璃制备加工全套技术,且在柔性玻璃产业化发展进程中加速优化各项技术,而国内相关企业、科研单位尚处于制备试验探索阶段,加工技术近乎空白。为了把握柔性玻璃创新发展的主动权,加速柔性玻璃发展,早日实现柔性玻璃替代柔性高聚物薄膜材料应用于柔性显示产品中,我国必须攻克此领域“卡脖子”技术,有效突破产业瓶颈,形成适宜国内市场的自主成形加工技术。