墨水脱气技术在砂型3D 打印中的应用与研究

杜银学

(共享智能装备有限公司,宁夏 银川 750001)

喷墨打印是一种集计算机控制、微型制造与墨水品质控制等诸多技术于一身的新一代印刷技术,其凭借高精度喷墨控制、非接触式打印等特点,在平面喷绘、陶瓷打印、电子制造、3DP 增材制造等多个领域都得到了大量应用,是一项非常有发展前景的工业技术[1-3]。喷墨打印的核心是通过喷头及其控制系统实现对墨滴的精确控制。无论哪种喷墨打印应用,墨水作为喷墨打印系统的主体,它的特性对打印结果的影响都至关重要。常规喷墨打印墨水特性参数主要有粘度、密度、表面张力、颗粒物含量、含气量等。其中,粘度、密度、表面张力是液体的基本物理属性,主要决定这种液体用作墨水时的可喷射性;颗粒物往往是以某种墨水在该行业应用时的主要有效成分或杂质的形式存在,过多的颗粒物含量会影响墨水在喷头流道内的通过性;含气量是指墨水中所溶解的空气的含量,与空气在墨水中的溶解度、温度、压力等多个因素有关,过高的含气量会随着墨水在喷头墨腔内流动时释放一部分并集结变成气泡,阻碍墨水的流动,最终影响喷射稳定性[4,5]。

砂型3D 打印是一种利用3DP 技术进行砂型成型的工业化增材制造技术,一般使用呋喃树脂作为喷射墨水实现砂粒粘结,因此呋喃树脂开始以墨水的身份进入了喷墨领域。与粘度、密度、表面张力以及颗粒物含量等墨水宏观物理特性不同,墨水含气量及其对打印喷墨的影响更多的是一种微观层面的表现,因此容易被忽略,但却又十分重要。本文以砂型3D 打印中使用的呋喃树脂为研究对象,模拟呋喃树脂在实际工况下的含气量,并研究其对砂型3D 打印效果的影响,为墨水脱气在砂型3D 打印中的应用提供理论依据。

1 墨水含气量检测方法与脱气原理

1.1 墨水含气量检测方法

在溶解平衡状态下,空气中各组分根据溶解度的不同,以不同比例溶解到液体中。想要得到绝对的墨水含气量,就需要将所有气体成分都从墨水中分离出来,或通过色谱法进行成分检测,这对于日常检测而言是十分困难的。然而,对于喷墨打印,墨水中含气量绝对值的测定并非十分必要,通过检测墨水中某种气体成分的含量,间接对比出墨水含气量的差异就已经足指导现场应用。因此,墨水含气量的检测借鉴了水质检测中用于水体溶解氧检测的方法,使用溶氧量测定仪对墨水中的溶解氧含量进行检测,从而定性表征墨水的含气量情况。

根据溶解氧检测原理不同,溶氧量测定仪可分为覆膜电极溶解氧测定仪和荧光法溶解氧测定仪两种,前者采用电化学探头法,基于氧化还原反应的原理,液体中氧浓度与电极间产生的电流大小成正比;后者则基于氧分子对荧光物质的猝灭效应,液体中氧浓度与激发荧光的强度成反比[6]。考虑到电化学探头法在测定过程中需要消耗液体中的氧分子,造成测量结果偏低,因此选用了荧光法溶解氧测定仪对呋喃树脂进行溶氧量测定。

1.2 墨水脱气原理

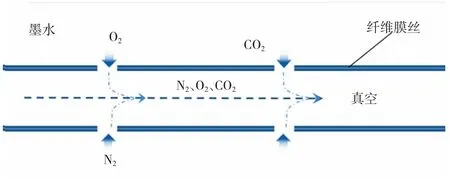

为了将墨水含气量降到相对较低的水平,喷墨打印中一般使用脱气肺对墨水进行脱气处理[7-9]。脱气肺内含有一种经过特殊处理的疏水中空纤维膜丝,膜丝上有大量微孔,能够允许空气分子穿过,墨水却无法穿透。如图1 所示为脱气肺通过纤维膜丝实现脱气的原理,当中空的纤维膜丝内被抽真空或通以一定的负压时,墨水中溶解的空气分子就会通过扩散作用,经膜丝上的微孔被抽出,从而实现降低墨水中空气分子含量的目的。

图1 脱气肺工作原理图

2 呋喃树脂溶氧量测定与脱气实验

3D 打印呋喃树脂在使用前一般是常温常压存放,并且能够长时间与空气保持接触,可以认为其空气的溶解程度已经达到饱和状态。当需要使用时,树脂会经历多级的搬运和泵墨输送过程,这一过程相当于对树脂进行了充分地搅拌。搅拌过程会大幅增加液体与空气的接触面积,从而加速空气的溶解,促使呋喃树脂从原来的空气饱和溶液变成过饱和溶液。当这种空气过饱和树脂进入喷头中时,随着喷头墨腔中温度和压力的变化,极易分离析出气泡,造成喷孔堵塞问题。

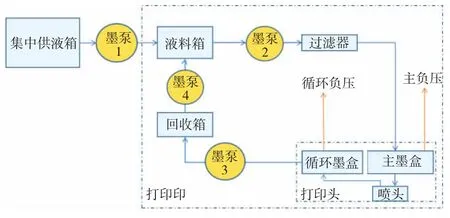

图2 所示为典型的带墨水循环系统的工业3D打印机的供墨系统简图,呋喃树脂从打印机外的集中供液箱经墨泵1 进入设备液料箱;随着打印开始,墨泵2 工作并将树脂源源不断的供入打印头墨盒中;墨盒与喷头连接,带墨水循环功能的喷头又将一部分树脂分配到循环墨盒中,并通过墨泵3 泵入树脂回收箱;最后,再由墨泵4 将树脂回收箱的树脂泵入液料箱中。随着打印过程进行,液料箱中的呋喃树脂溶氧量必定会比常温静置的溶氧量更高,即成为过饱和状态。

图2 带墨水循环系统的工业3D 打印机供墨系统简图

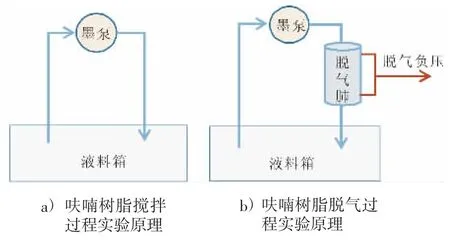

为了模拟现场设备的供墨工况,研究搅拌过程对呋喃树脂溶氧量的影响,实验采用“化零为整”的思想,将图2 供墨系统简化,搭建了一套仅含一个墨泵与一个液料箱的墨水循环流动系统实验平台。同时,为了进一步验证脱气肺在呋喃树脂脱气中的应用效果,在上述实验平台基础上增加一个脱气肺,当墨泵工作时,脱气肺也同时工作为树脂脱气。图3 所示为模拟打印供墨过程溶氧量测试实验和脱气实验原理图。

图3 呋喃树脂溶搅拌过程与脱气实验原理

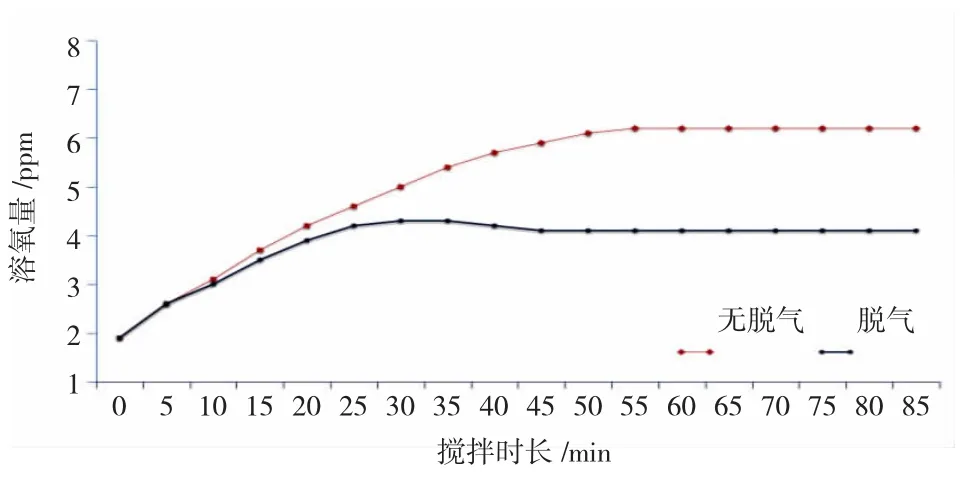

实验开始前在液料箱中装一定量呋喃树脂,静置若干小时,使树脂达到自然饱和状态后再开始测试。实验中,当墨泵工作,液料箱内的树脂开始循环流动时,每间隔一定时间检测一次液料箱中树脂的溶氧量,最终得到如图4 所示的呋喃树脂溶氧量随搅拌时长变化的关系曲线。

图4 呋喃树脂溶氧量随搅拌时间的变化

根据图4 中曲线所示,呋喃树脂常温静置状态下的溶解氧含量相对较低,随着墨水循环流动,树脂溶解氧会逐渐增加并最终趋近于一个定值。对比树脂脱气与不脱气两种情况,脱气条件下的树脂溶氧量明显低于无脱气条件下的树脂溶氧量,说明脱气肺对砂型3D 打印呋喃树脂是有明显效果的。

3 墨水脱气在砂型3D 打印中的应用效果

在砂型3D 打印机供墨系统上安装脱气肺,对比验证有树脂脱气和无树脂脱气两种情况。打印结果显示,无树脂脱气时,砂型沿打印扫描方向上更容易出现色差条纹,而使用脱气肺的情况下打印的砂型颜色均一性更佳。图5 所示为某次打印砂型上出现的色差条纹。

图5 3D 打印砂型上的色差条纹

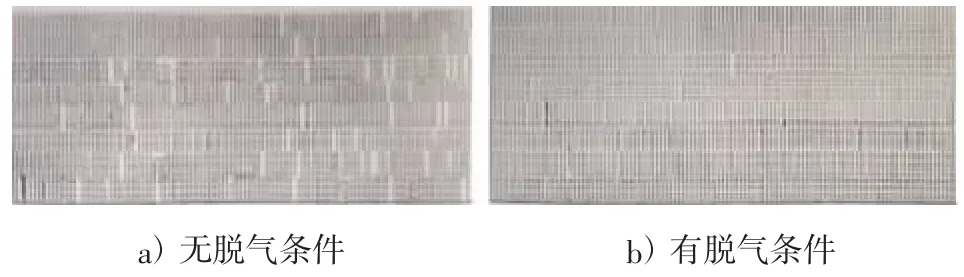

为了更明显地对比出树脂脱气是否对打印喷墨造成的影响,在砂型打印过结束后分别打印了一张喷头状态测试图,结果如图6 所示。显然,未经过树脂脱气处理的情况下,喷头打印丢帧现象更明显一些;而当对呋喃树脂进行脱气处理后,喷头的喷墨状态明显好转,丢帧率更低。因此,在无树脂脱气条件下,砂型上出现的纵向色差条纹可理解为是喷头丢帧造成的喷墨不均一现象造成的。

图6 喷头喷墨状态测试图

4 总结

通过分析砂型3D 打印机供墨系统,提出供墨过程会因为搅拌作用造成呋喃树脂溶解过多空气变成过饱和溶液,并通过模拟打印机供墨过程进行树脂溶氧量测定和脱气实验,明确了该结论。同时,通过脱气验表明脱气肺对于呋喃树脂脱气具有良好的效果。而且,通过实际的砂型打印测试,证明呋喃树脂经过脱气处理后,能够减少喷头的丢帧现象,喷印效果更佳,对于砂型3D 打印具有一定应用价值。当然,在实际应用中也需要根据具体的树脂用量和打印结果,做出合理选择。墨泵的规格和液料箱的相对容积不同,泵工作时对墨水起到的搅拌作用程度就不同,不能一概而论。另一方面,脱气肺也存在不同的规格,当使用较小规格的脱气肺对大用量树脂的设备进行脱气时,自然也起不到足够的效果。