基于Moldflow仿真分析的格栅注射模设计

0 引 言

图1所示为某风机盘的2个相似中盖格栅,最大外形尺寸为200.3 mm×164.2 mm×58.7 mm,材料为ABS,无任何纤维填充物,采用1模4腔注射成型,2个格栅塑件在栅格数量及料厚上存在差异,型腔布局实际为2+2。

根据2017年的欧洲心脏病学会外周动脉疾病的诊断和治疗指南,束臂试验是针对疑似锁骨下动脉盗血综合征患者进行的一项重要血流动力学试验方法[22]。其原理是将血压维持在超过收缩压水平并同时反复握拳时,肢体的血流被挤压到近心端,当突然松开止血带时,更多的血流进入肢体远端,使盗血现象得到强化[23]。而当锁骨下动脉狭窄合并椎动脉狭窄性病变时,由于盗血通路的通畅性及血流阻力改变,削弱束臂试验的强化效果,因此在本研究中该组束臂试验的阴性率明显增高,也证实了这点。

1 成型工艺分析

塑件特点及技术要求:①内侧卡(倒)扣多,单个塑件有6个,属于装配结构,精度要求高;②塑件格栅、筋条结构密布,格栅厚度较薄,成型及脱模困难,注射时存在缺料及粘模的风险;③塑件格栅筋位高度较高,注射时容易粘模具零件;④塑件外观面质量要求高,部分区域需要皮纹处理,外观面不能有浇口痕,不允许存在凸起、凹陷、缩印、困气、烧焦、飞边等缺陷;⑤为控制成本,避免材料浪费,需要控制冷凝料体积。

模具采用1模4腔结构,结合塑件尺寸、质量要求、生产批量等因素,如采用普通流道进料,浪费材料且流道长,成型的塑件会有缺料、收缩等风险,难以保证塑件的成型质量。塑件外观面不允许有浇口痕,浇口不能直接设置在待成型塑件的表面,最终采用热流道转普通流道的进料方式,热流道尺寸为

18 mm,热喷嘴直径为

6 mm,普通流道尺寸根据不同方案予以设定。

2 浇注系统方案确定

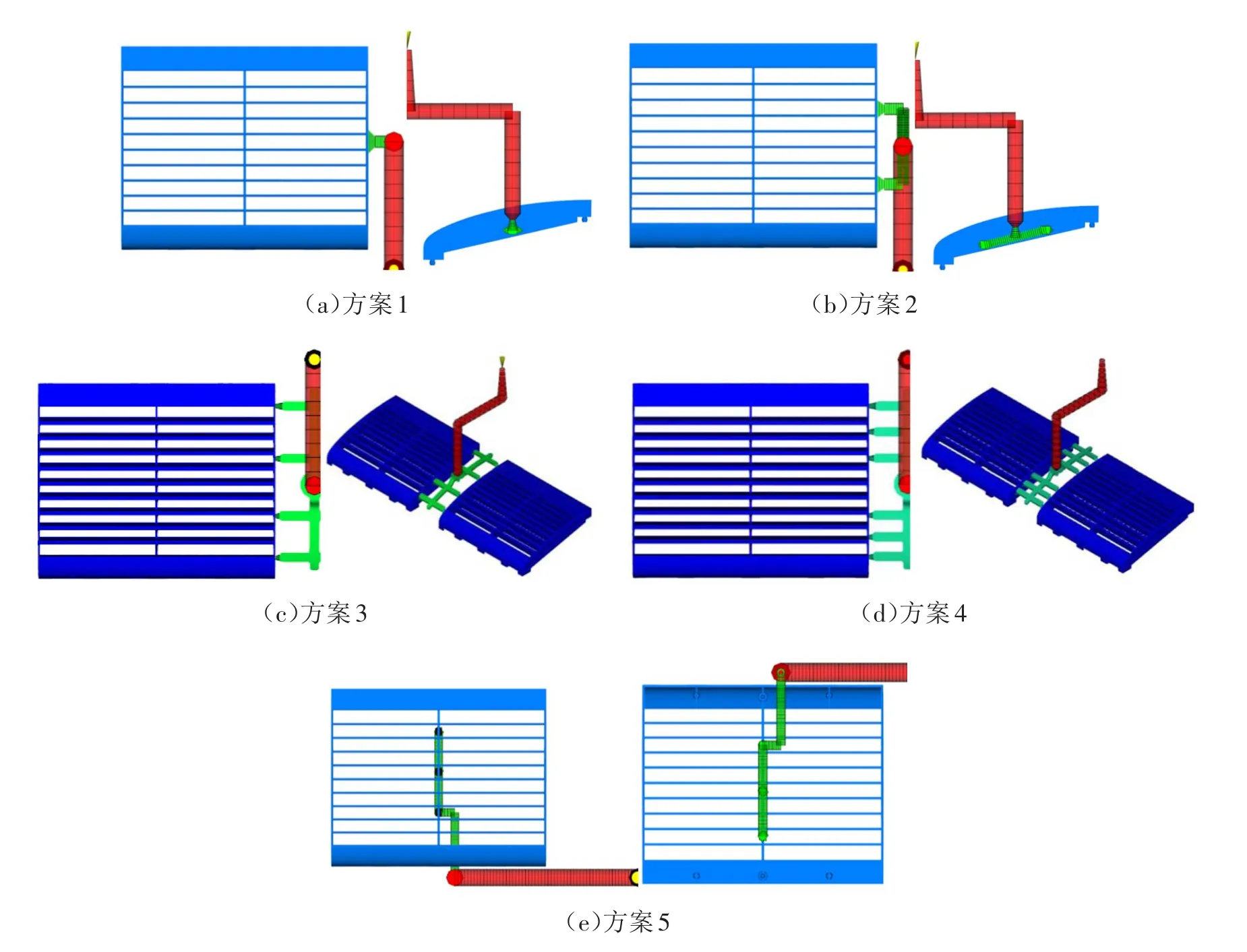

进料方式确定为热流道转普通流道后,考虑待成型塑件允许设计浇口的面及模具结构的可行性,普通流道浇口类型只能选择侧浇口或潜伏式浇口,为此提出5种浇注方案,如图2所示。通过CAE仿真分析,对比5种方案的优劣,确定最终的浇注系统。浇注方案:①侧壁1个侧浇口进料,浇口尺寸

6 mm×1.2 mm,流道尺寸

9 mm×7 mm×7 mm;②侧壁2个侧浇口进料,浇口尺寸

6 mm×1 mm,流道尺寸

9 mm×7 mm×7 mm;③侧壁4个侧浇口进料,浇口尺寸

5 mm×1 mm,流道尺寸

9 mm×7 mm×7 mm;④侧壁6个侧浇口进料,浇口尺寸

4 mm×1 mm,流道尺寸

9 mm×7 mm×7 mm;⑤中间筋条潜伏式进料,浇口尺寸

4 mm×1 mm,流道尺寸

8 mm×6 mm×6 mm。

以2013年3月至2016年12月于我院接受诊治的164例疑似前列腺癌患者为研究对象,其中62例经病理学检查证实。患者年龄为56~78岁,平均(64.3±10.6)岁。纳入标准:①无MRI检查禁忌证;②检查前1个月内未进行过前列腺穿刺活检、前列腺按摩和膀胱镜检;③检查前未经过内分泌、放疗等非手术治疗;④在检查前2周未接受过直肠指诊或直肠前列腺彩超检查。研究经患者及其家属知情并签署知情同意书,且获医院医学伦理委员会批准。

在“山大王”的绿色种植园区,每年生产加工野生食用菌600多吨,人工种植食用菌和各种果蔬900多吨,盖着黑色遮阳网的大棚整齐有序地排列着,远远望去就像片静谧的黑色海洋。

5.质量安全。健全畜产品质量安全法律、法规、标准体系;对畜产品生产、加工、贮运、销售过程进行全程控制;严密的畜产品质量安全管理组织机构体系;强化生产源头控制和进出口检疫。

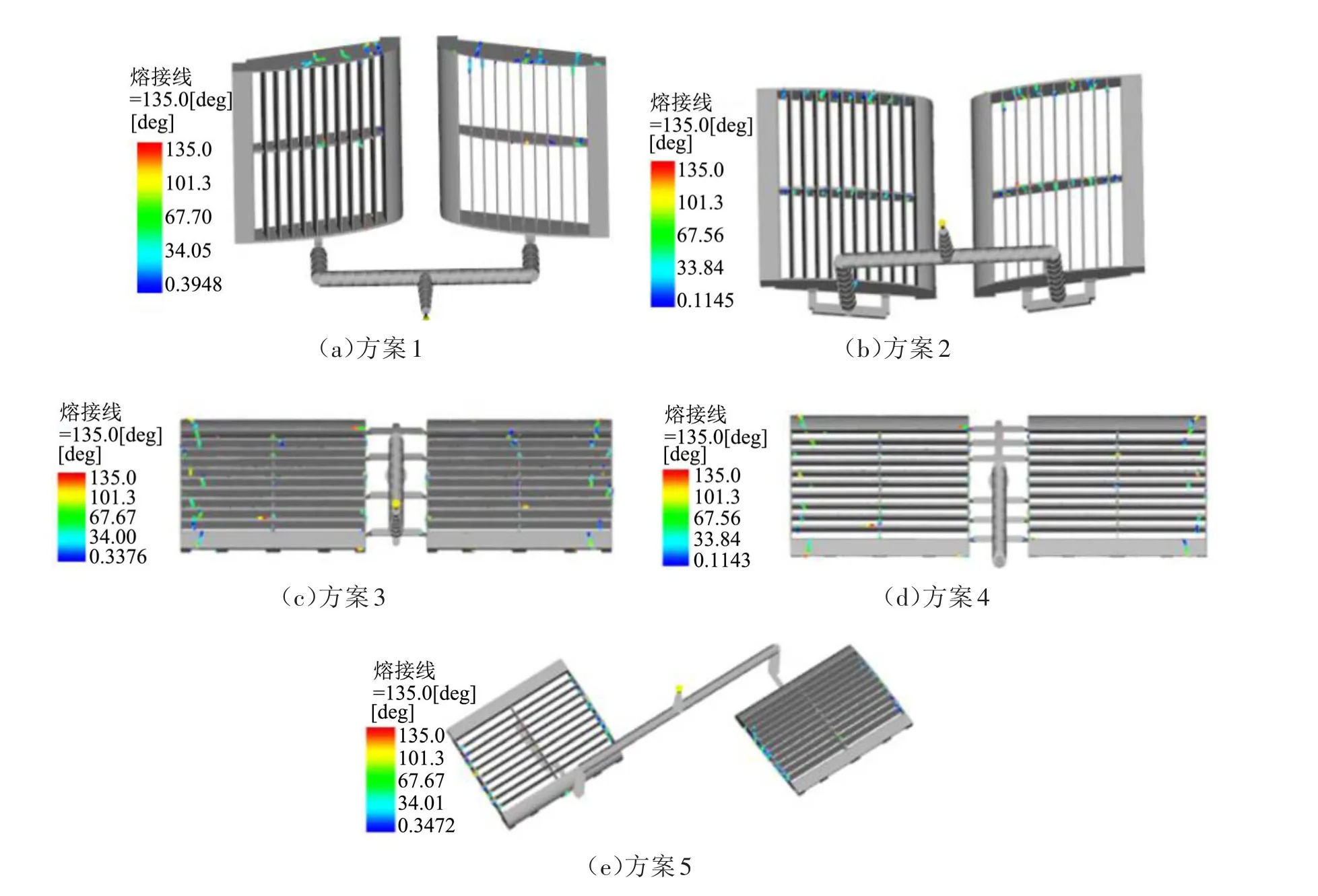

(3)熔接线如图5所示。塑件为格栅结构,各个区域厚度存在一定差异,因此无论是何种浇注方案,都会有多条熔接线产生。但塑件颜色为白色,在外观面的熔接线痕迹较小,可以忽略其对塑件外观的影响,但需要注意的是熔接线对成型塑件结构强度的影响,需避免熔接线出现在受力区域。格栅在装配和日常使用拆装中,两侧壁是受力区域,需要确保其强度。根据图5所示,方案1、2、5熔接线均出现在两侧侧壁,对结构强度影响较大,方案3、4熔接线出现在栅格位置,对整体结构强度影响较小,方案3、4更为合理。

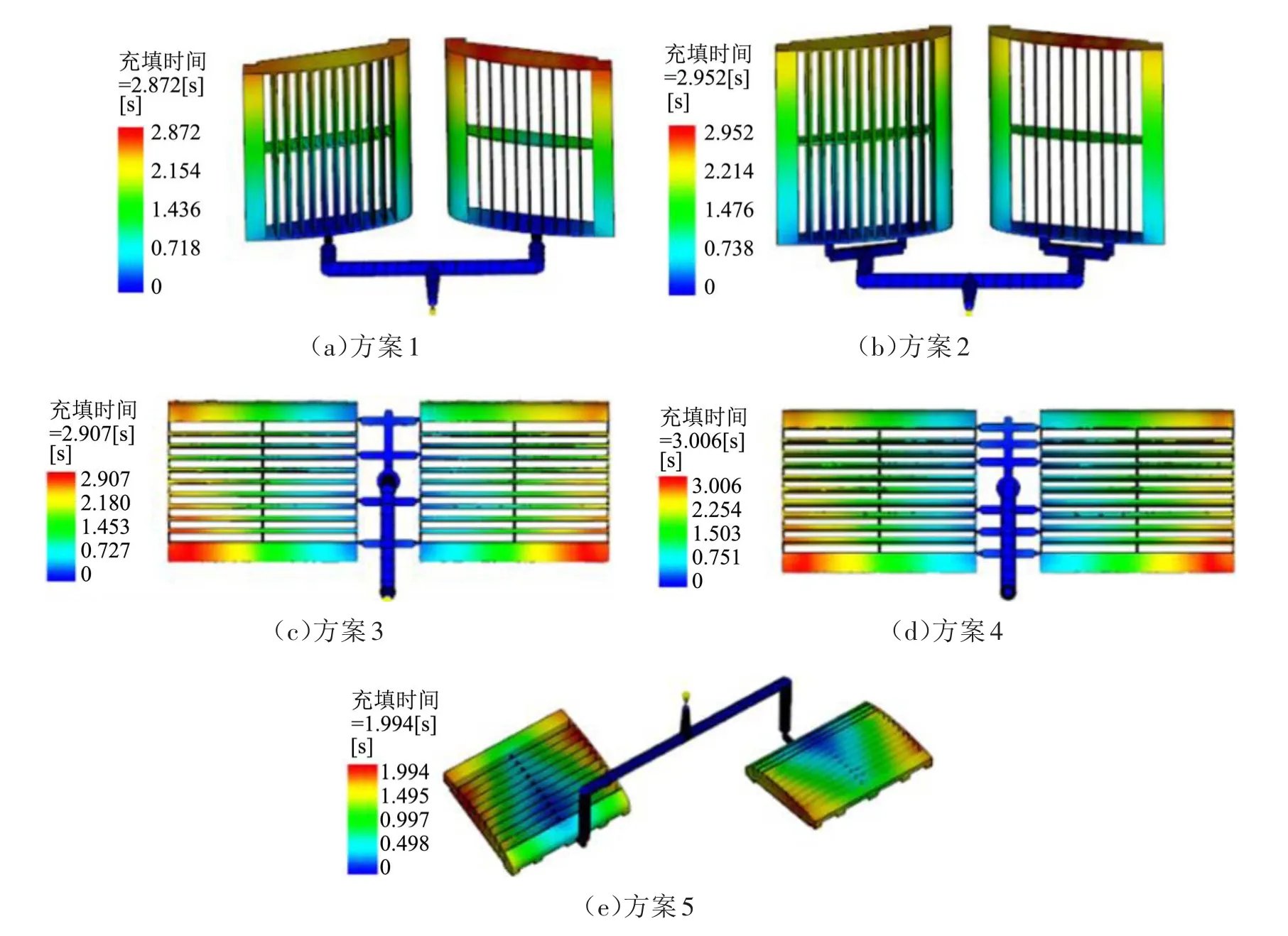

通过Moldflow软件对以上5种浇注方案进行CAE仿真分析,从充填平衡性、注射压力合理性、熔接线可行性、流动前沿温度合理性、体积收缩率均匀性、冷凝料体积量等6个方面进行对比,确定最终的浇注系统。

(2)最大注射压力如图4所示,方案1、2的最大注射压力均较大,超过70 MPa,方案3~5最大注射压力均为60 MPa左右,较大的注射压力会引起较大的残余应力,因此方案3~5更合理。

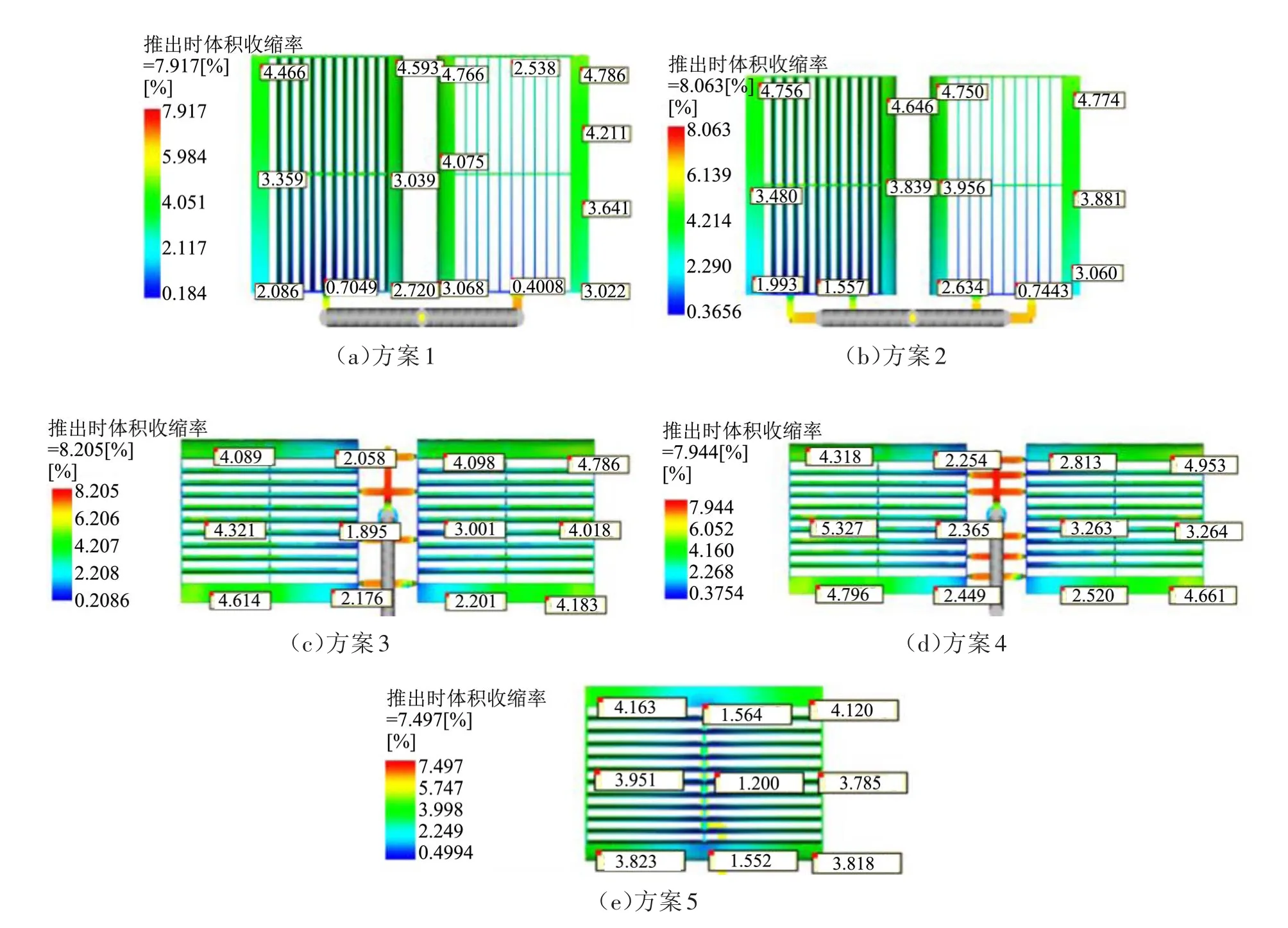

(5)体积收缩率如图7所示,方案1、2表面最大收缩率差值较大,超过3%,外观面会有收缩痕。方案3~5表面最大收缩差值较小。

(4)流动前沿温度如图6所示,在待成型塑件表面,方案1、2、5在流动末端温度降低均较大,超过5℃,会发生滞流。方案3、4温度降低较小,最大差值小于3℃,在材料流动的合理范围内。

根据以上各个参数的汇总对比,方案3在确保型腔充填、保证塑件成型质量、控制材料成本等各方面均较优,最终确定采用方案3的浇注方式。

(6)对比5种浇注方案的冷凝料体积,方案4冷凝料体积最大,材料浪费较多,方案1、2、3、5所产生的冷凝料体积相对较小,从成本及废料方面考虑,方案4较差。

(1)充填平衡性如图3所示,方案1、2存在流动不平衡的问题,无法保证各型腔均匀充填熔体,方案3~5熔体能同时到达流动末端,较为合理。

在处理“双反”问题时,应该重视问题预防与事后补偿相结合的方法。通过计算方法上的调整来消除“双反”问题固然是一种方法。但是正如美国法院所说,通过细微的调整来抵消双重征税的问题存在很大的困难。并且,这种救济方式属于被动的救济,即存在贸易损失已经发生后再通过手段进行弥补。但是,既然问题已经明确,更好的方式则是通过预防来防止问题的产生。如果调查机构在调查中能够具体问题具体分析,严格仔细审查中国的市场以及相关企业和商品的情况,那么就可以避免采取不必要的救济措施,而“双反”问题从根源上也不会发生。

3 模具结构设计

3.1 推出系统设计

塑件成型时易粘模具零件,尤其是卡扣、螺钉柱以及格栅筋条位置,因此在这些位置需设置平衡的推出机构,确保成型塑件能顺利脱模。在成型塑件螺钉柱位置设置推管机构,通过二次推出,避免该位置粘模具零件。在成型塑件中间的筋条位置,设置扁推杆,其厚度单边小于筋条厚度0.1 mm,规避筋条粘模具零件的风险。此外在两侧壁布置直推机构,实现塑件的整体推出,确保成型塑件的推出平衡,推出系统设计如图8所示。

3.2 冷却系统设计

根据冷却系统设计原则以及塑件的结构特点,设计图9所示的冷却系统,共有8条冷却水路,型芯与型腔板各4条,水路直径为

10 mm,以保证冷却液充分的流动速率。此外结合塑件脱模方向,为使冷却水路距离成型塑件表面的尺寸一致,保证成型塑件的均匀冷却,水路沿待成型塑件边缘呈曲线布置,实现适应塑件及形状特点的网状水路结构。

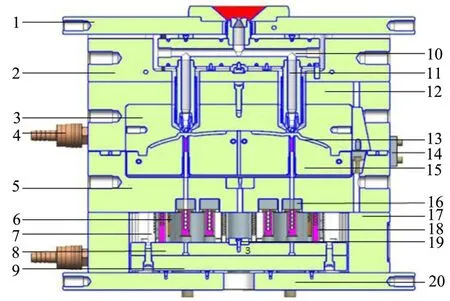

3.3 模具结构

模具结构如图10所示,在实际注射生产过程中,熔融的塑料经过注塑机喷嘴进入模具热流道,经热流道10、热喷嘴11的持续加热后进入型腔,经过充填、保压、冷却后塑件13成型。当成型塑件达到推出温度时,定模板12与动模板5通过注塑机滑块分开,随后经注塑机顶杆、推板9、推杆固定板8、推出机构组件等作用将塑件13推出,即完成其注射过程,随后合模进入下一个注射周期。

4 结束语

通过模流分析对5个浇注方案进行对比,确定合理的浇注系统,避免了熔料充填不平衡、注射压力大、成型塑件收缩不均等问题;采用推杆、扁推杆、推管等推出零件,解决了成型塑件抱紧力大,易粘模具零件的问题,保证了模具生产的顺畅、高效。

[1]郭广思.注塑成型技术[M].北京:机械工业出版社,2008:48-56.

[2]张维合,邓成林.汽车注塑模具设计要点与实例[M].北京:化学工业出版社,2016:23-125.

[3]高长有.高分子材料概论[M].北京:化学工业出版社,2018:192-199.

[4]羽田武荣.热塑性塑料及其注塑[M].北京:化学工业出版社,2001:62-75.

[5]周慧兰,匡唐清,汤学辉.基于CAD/CAE/CAM技术的电话机注塑模设计[J].中国塑料,2012,26(2):63-67.

[6]周大路.基于Moldflow的注塑模流道平衡分析[J].塑料工业,2011,39(8):52-54.

[7]赵龙志,赵明娟,付 伟.现代注塑模具设计实用技术手册[M].北京:机械工业出版社,2012:98-115.

[8]匡唐清.基于模流分析技术的壁挂式扬声器外壳注塑模具设计[J].中国塑料,2010,24(6):97-101.

[9]查 东,匡唐清,刘文文.模流分析技术在电饭煲上盖注塑模设计中的应用[J].塑料,2017,46(3):103-108.

[10]付 伟,陈碧龙.注塑模具设计原则:要点及实例解析[M].北京:机械工业出版社,2010:58-65.

[11]张晓陆.多侧浇口塑件成型熔体流动分析[J].模具工业,2010,36(12):43-46.

[12]熊利军,文根保.轿车后背门拉手注射模设计[J].模具工业,2019,45(6):45-48.