基于减少工序数的汽车冲模技术研究及应用

0 引 言

近年来随着汽车销量增速放缓及原材料价格上涨,国内乘用车市场竞争愈发激烈,如何控制整车制造成本及提高车型竞争力是各大汽车制造商聚焦的难题。某新车型整车白车身的冲模投资费用达1.6亿元,其中外覆盖件模具投资费用为1亿元,结构件模具投资费用为6 000万元

,缩减模具投资费用是降低整车开发成本、提升整车竞争力的有效途径。

(3)从增长的可持续性看,政府主导的输入型增长不能持续促进SR增长,相反,市场主导的内生型增长能持续促进SR增长。

通过合理选用模具零件材料、标准件、模具零件筋厚系数、左右合模、减少成形工序等方法,可以降低模具开发成本

。对于外覆盖件,蒋磊等

研究了基于制件质量特性的冲模工序集成技术,开发多种工序集成机构,将侧围外板、前翼子板、顶盖外板、前门内板、后门内板冲模工序数减少至3工序,节省了模具投资费用。车身结构件中大型尺寸的零件数量约150个,外资汽车制造商平均成形工序数为3.3,而国内汽车制造商平均工序数大于该数值,因此减少工序数达到降低制造成本的目的空间巨大。现从前期制件结构优化、工艺设计优化、工序集成3个方面,介绍减少车身结构件冲压工序数的方法,并在开发的新车型上进行应用。

1 制件结构优化减少冲压工序数

制件结构对冲压工序数影响较大,制件结构越复杂,需要越多的工序才能实现制件的成形。制件设计前期要从缩减工序方面开展同步工程,优化制件结构。

设备运行流程也得到优化,从“加药处理、油气分离、功能处理、大罐回收、连续外输”五级处理流程精简为“油水分离、大罐收液脱水、间歇外输”三级处理流程,优化后的原油无水外输不仅降低了下游站点的处理负荷,而且实现节电降本。

针对刚入职的护理人员,对其进行培训是非常重要的一项环节,护理人员在护校学习的内容与临床实践有着本质上的区别,通过对护理人员入职后培训,能够使护理人员的护理技能得到提升[3]。而传统的培训方式,主要以培训老师讲解为主,护理人员的接受程度并不高,因此,培训效果并不理想,从而导致护理人员在临床护理工作中并不能够发挥其优势,使患者的护理满意度、基本操作知识、健康宣教等方面均得不到较好的保证,也不利于我国护患关系的发展[4-6]。

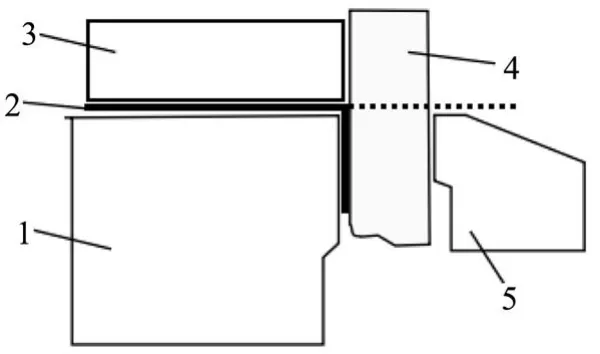

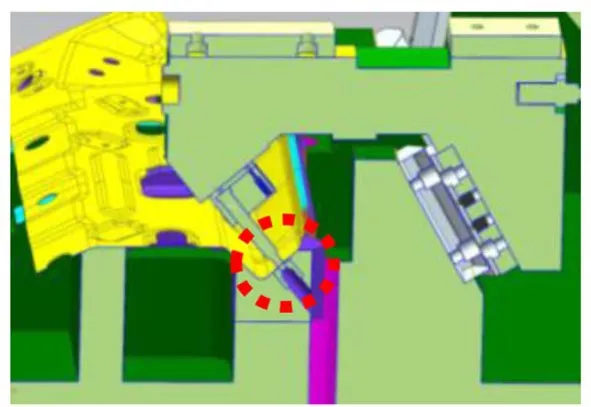

对于制件上的孔,按照同一工序内冲完所有孔的原则进行孔位和孔向的检查,制件上的孔分为主体面孔、法兰边孔及侧壁孔。主体面及法兰边上的孔主要是正向冲压,按冲压方向检查冲孔角度不超差即可。侧壁孔需要确保侧冲斜楔不能相互干涉,如图5所示,因不同角度侧冲孔斜楔的长度参数存在差异,为简化检查方法,沿冲孔法向延伸长度

为280 mm的实体柱,实体柱之间不干涉视为可行,否则需要调整孔向、孔距。

1.1 制件合并减少冲压工序数

有些制件为实现某功能在型面上设计翻孔,需要冲压工程师检查确认翻孔是否增加整体成形工序,如对整体成形工序产生影响,需要设计者取消翻孔或将翻孔改为沉台孔。如前轮罩外板原方案在主型面上设计翻孔作为发动机盖撑杆的安装点,且翻孔角度与主型面存在30°的夹角,为此需要另外增加冲孔、翻孔2道工序实现该功能,由原4道工序增加至6道工序,重新设计后将发动机撑杆的安装点位置移至侧壁,即将翻孔取消后在侧壁增加2个安装孔,优化后制件结构可维持4道工序成形,如图6所示。

1.2 结构优化减少冲压工序数

对于制件上的非重要功能孔,如漏液孔、减轻质量孔等,可在落料工序冲出,避免增加单独冲孔工序。图9所示为中门槛结构,弧形侧壁上有4个孔,如按一般的冲压工序排布,为避免冲孔斜楔干涉,孔1和孔2、孔3和孔4分别占用1道工序。如将漏液孔1~3在落料工序预先冲出,则可减少1道冲孔工序,由于漏液孔是先冲再成形,孔位在侧壁弧面,孔变形无法避免,但仍在制件接受的公差范围。

1.3 优化冲孔减少冲压工序数

1.2.5 避免选择下肢静脉穿刺。在术中注意保护血管,为避免反复穿刺,可以在术前选择留置针,穿刺时尽量缩短扎止血带的时间,减轻对局部和远端血管的损害下肢血栓发生率是上肢的3倍,应该尽量选择上肢静脉穿刺,避免下肢静脉内膜再损伤加速DVT形成;输液过程中严格执行无菌操作,避免感染,减少微粒进入静脉形成微血栓的概率。并且交由经验较为丰富的护理人员对患者进行穿刺,提高一次成功率。

制件结构优化后,选用合理的冲压工艺,才能将工序缩减至最优,以下从冲压工艺优化方面介绍如何减少工序数。

1.4 取消翻孔减少冲压工序数

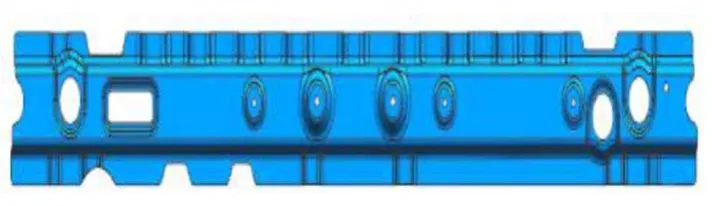

制件数量越多成形工序越多,通过合并优化制件结构,可减少冲压工序。汽车前舱立柱原方案如图1所示,由5个冲压件组成,共需要18道冲压工序成形,各制件冲压成形后还要进行焊接,成形工序多,制造成本高,尺寸稳定性也差。采用制件合并优化的方法,将5个冲压件优化合并为1个冲压件,新方案如图2所示,总冲压工序数降至5道,该方案通过认可并在新车型上进行应用。

2 优化冲压工艺减少工序数

区内阴雨天气易导致授粉受精不良、着果率低等,因而需配置3个以上花粉量大且自花授粉的品种,以相互授粉提高产量和品质。同时,应以中国樱桃黑珍珠为主导,按照早、中、晚熟品种的适度配比,逐步引进一些早熟中国樱桃优新品种如早大果、早艳、红妃及春露[4-6]等,晚熟中国樱桃优新品种如黑甜一号、新引一号、杂交6号、巴丹早红及春雷[7-8]等,以延长采摘时间,进一步优化品种的种植结构,丰富市场品种供应。

2.1 优化落料工艺减少工序数

当制件材料为低强度普通板,且采用落料/成形工艺时,可先通过CAE仿真软件计算制件回弹状态,如回弹量在±2 mm,可考虑取消整形工序,如顶盖前横梁,材料为1.0 mm厚的BLC,以往的成形方案为落料、成形、整形、冲孔4道工序。经CAE分析,成形后的最大回弹量为1.8 mm,分析回弹偏差可以在成形工序进行整改补正,新方案取消整形工序,如图8所示,减少1道工序。

2.2 成形类工艺减少整形工序

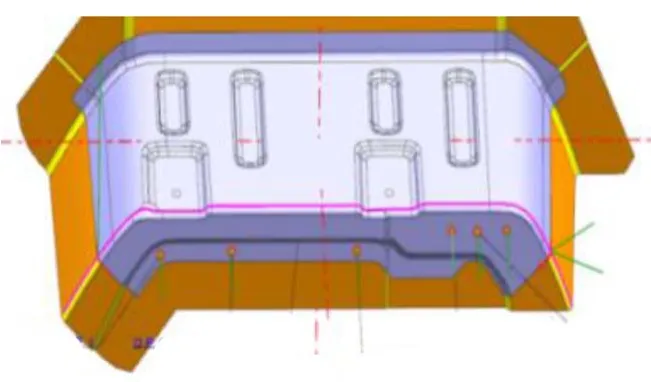

对于同一个制件结构,选择冲压成形方案不同,工序数也会随之变化。前地板加强板因造型复杂,以往车型一般按照拉深工艺进行设计,需要拉深、修边、整形、冲孔4道工序成形,新车型采用落料、夹料成形、冲孔/整形3道工序进行设计,如图7所示,制件成形性、尺寸精度满足要求,较原方案减少1道工序。

2.3 非重要功能孔及翻孔在落料工序冲出

制件结构复杂,如需要采用拉深工艺以满足其成形性要求,拉深工艺需要设计工艺补充区域且制件不一定能一次拉深成形,所以拉深工艺设计的工序一般会按拉深、修边、翻边/整形、冲孔等4个工序进行排布。如能在前期同步工程阶段按落料成形冲压方案优化制件结构,则制件可采用落料、成形、冲孔的工艺成形。图3所示为后防撞杆优化前结构,两端造型不规则,需要采用拉深工艺才能满足成形性要求,制件结构优化后如图4所示,整体截面呈几字形,采用落料、成形、冲孔工艺成形,总工序数较原拉深方案减少1道工序。

3 工序集成以减少工序数

将原需要一道独立工序才能完成的成形集成到前一道工序,通过工序集成减少制造成本,以下从修边翻边一体、侧整形侧冲孔一体、冲孔集成3个方面进行介绍。

3.1 修边翻边集成与修边整形集成以减少工序数

根据制件及成形工艺特征,有些修边与翻边、修边与整形可以集成到同一道工序中,如图10、图11所示,该类工序集成方案适用于普通板、薄板件。前地板制件结构如图12所示,材料为0.6 mm厚的BLC,制件较为平坦,两侧有直翻边,以往成形工艺为拉深、修边/冲孔、翻边3道工序,现将修边与翻边集成后,可减少1道工序。

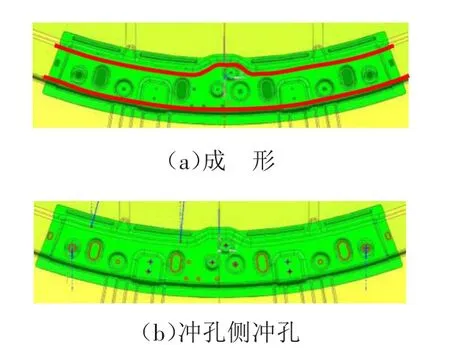

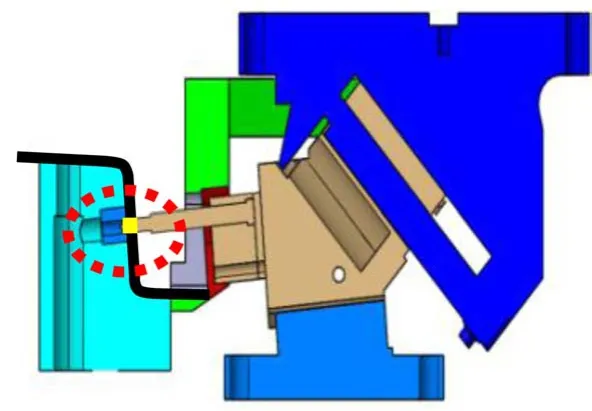

3.2 侧整形侧冲孔集成以减少工序数

有些制件需要先整形后才能在型面上进行冲孔,可考虑将侧整形和侧冲孔合并为一道工序。工作时侧压料板作为侧整形刀块先整形到位,然后侧凸模冲孔,该成形工艺需要核算侧整形的成形力,确保模具有足够空间布置压力源,满足压料力大于侧整形力的要求。座椅框前板侧壁部位有台阶和孔,按以往设计需要先侧整形台阶再冲孔,新方案将冲孔工序集成在侧整形工序,如图13所示,可节省1道冲孔工序。

3.3 冲孔集成减少工序数

为满足各种功能需求,车身结构件上的孔存在多样性特殊性,如果仅是为了少数特殊孔就增加冲孔工序,会增加制造成本,可将特殊孔集成到前工序实现,以减少成形工序。对于制件外轮廓附近的孔,如孔法向指向制件内部,为保证冲孔废料排出,冲孔方向需要由内往外冲,可采用倒拉侧冲斜楔冲孔,斜楔驱动块仍设置在制件外,斜楔被驱动工作后拉动凸模由内向外运动实现冲孔,如顶盖尾端梁翻边位置可采用倒拉侧冲斜楔冲孔,如图14所示。对于制件主型面上冲孔角度大的孔,无法采用正方向冲孔时,可考虑采用内置冲孔,如轮罩内板内部安装孔,如图15所示。制件侧壁上的孔可采用过刀块冲孔方案,将冲孔集成在修边工序,如图16所示。

4 结束语

在确保不降低冲压件品质的前提下,基于上述减少工序数的方法,某车型车身结构件冲压平均工序数降至3.6,总节省工序数75道,预计减少模具投资费用达600万元,对降低整车开发成本,提升车型竞争力具有重要作用。车身结构件数量多,在制件结构设计、冲压工艺设计开发阶段,通过开展减少冲压工序数工作,可降低制造成本。

[1]吴小燕.汽车零部件企业模具投资会计处理探讨[J].现代商业,2019(33):47-48.

[2]汪文奇.汽车冲压模具降低成本的思路和措施[J].汽车工艺与材料,2015(12):58-65.

[3]王晓红.基于冲压工艺的汽车冲压件成本控制分析[J].锻压技术,2012(6):138-142.

[4]底晓炜,刘君君,周 坤,等.探讨降低汽车模具开发成本的方法[J].锻造与冲压,2020(10):65-69.

[5]孙祖团.降低汽车冲模开发成本的几种方法[J].模具工业,2021,47(12):1-3.

[6]蒋 磊,龚 剑,王 龙,等.基于制件质量特性的冲压模具工序集成技术开发与应用[J].汽车工艺与材料,2019(10):6-15.