基于首末两端环流的电缆交叉互联箱缺陷识别定位方法

方春华, 郭凯歌, 方雯, 普子恒, 胡冻三, 陶玉宁

(三峡大学电气与新能源学院,湖北 宜昌 443002)

0 引言

高压电缆由于良好的供电可靠性被广泛应用于电力系统[1—2]。随着高压电缆运行年限的增加,线路中交叉互联箱易因自然或人为因素引发故障。江苏地区故障案例统计表明,每年交叉互联箱故障占交叉互联电缆总故障量的50%以上。交叉互联箱接地、三相相序错误、箱内进水等类型的缺陷发生后,整个交叉互联线路的等值电路发生变化,导致金属护套中的环流出现异常,容易造成电缆护层环流超标,影响电缆的安全稳定运行[3—6]。因此,研究交叉互联箱缺陷识别定位方法具有非常重要的意义。

文献[7—8]建立了高压电缆环流计算模型,分析了交叉互联箱进水、护层回路开路及接头内环氧预制件击穿等不同缺陷下同轴电缆监测电流的变化情况,并以此为依据提出了缺陷诊断标准。文献[9]针对1.5 km电缆线路交叉互联箱内同轴电缆断裂、三相换位失败、进水3种典型缺陷,分析了缺陷下电缆首端环流变化情况,提出了基于电缆首端护层电流的缺陷诊断方案。文献[10]针对高压电缆金属护套多点接地缺陷,建立了环流计算模型,并基于该模型提出了利用电缆首末两端环流来判断缺陷发生相位和位置。文献[11]分析了线芯换位、负荷率及敷设形式对护套缺陷下接地电流的影响,提出了编码形式的护套缺陷诊断标准。文献[12]提出了基于接地电流幅值比和相角差的交叉互联接地系统缺陷综合诊断方法,通过引入逻辑回归算法实现了缺陷的智能分类。以上研究大多集中在电缆线路护层缺陷诊断,而长电缆线路交叉互联箱缺陷定位方法有待进一步研究。

针对上述问题,文中提出了一种基于首末两端环流比值的长电缆线路交叉互联箱缺陷识别定位方法,仅须在电缆首末两端安装监测装置,就能降低线路成本,且不受线芯电流和接地电阻变化影响。利用该方法能大致确定缺陷箱号数的范围,再进行线路故障巡检,即可精准定位缺陷箱号数,对及时排除交叉互联箱缺陷具有一定的指导意义。

1 理论分析与模型建立

1.1 电缆护层环流分析

高压电缆均采用单芯结构,其运行电流产生的交变磁场会在铝护套上产生感应电压[13]。铝护套若通过大地或回流线形成通路,则会产生环流[14]。护层环流会产生电能损耗,导致电缆载流量降低,严重发热时甚至会烧毁接地线[15]。

目前主要采用交叉互联接地方式来降低电缆护层环流[16],其结构如图1所示。先将整条电缆线路分成几个大段,再将每个大段等分为3小段,在各个小段间装设绝缘接头,利用交叉互联箱将各个小段的金属护套进行换位连接,并在交叉互联箱中安装护层保护器,最后将整条线路两端的金属护套直接接地[17—18]。理想情况下,每小段护套上产生的感应电压幅值基本相等,相位相差120°,因此交叉互联接地方式可以中和各小段护套上产生的感应电流[19]。

图1 交叉互联电缆结构Fig.1 Cross-bonded cable structure graph

电缆交叉互联等值电路见图2,UA1,UA2,UA3,UB1,UB2,UB3,UC1,UC2,UC3分别为各小段金属护套上的感应电压;IsA,IsB,IsC分别为各回路中流过的感应电流;ZA1,ZA2,ZA3,ZB1,ZB2,ZB3,ZC1,ZC2,ZC3分别为各小段金属护套的阻抗;Re为接地电阻。

图2 电缆交叉互联等值电路Fig.2 Equivalent circuit of cross-bonded cable

利用电缆线芯电流和金属护套的相关参数即可计算出完整换位段的感应电流[20—21]。计算公式见式(1)—式(3),式中参数参见文献[22—23]。

(1)

(2)

(3)

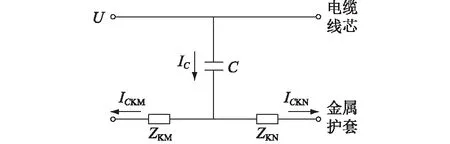

电缆护层电流为金属护套中流过的感应电流和电容电流的叠加。线芯和金属护套之间的电容特性会导致金属护套中产生电容电流IC,如图3所示。其中,ZKM,ZKN分别为金属护套左、右侧等效阻抗;C为电缆线芯至金属护套间的电容值;U为电缆的运行电压。

图3 电容电流示意Fig.3 Capacitance current diagram

2个方向的电容电流ICKM和ICKN大小取决于该段金属护套阻抗的大小[24—25],其计算公式为:

(4)

其中:

(5)

式中:εr为相对介电常数;ε0为真空介电常数,为8.85×10-12F/m;Dx为电缆绝缘层外径;Dc为电缆线芯的外径。

三相电缆左、右侧的护层电流ImpL,ImpR分别表示为:

(6)

式中:p=A,B,C。

1.2 仿真模型建立

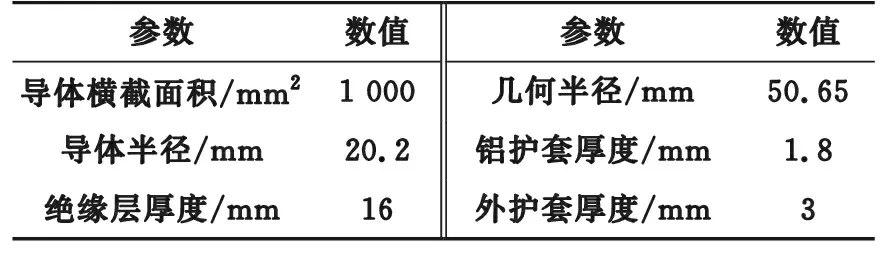

建立单回路110 kV线路,总长度为15 km,线路被等分为30小段,每小段长度为500 m,共有29个交叉互联箱。整条线路首末两端采用直接接地方式,中间采用交叉互联箱进行各相换位,敷设方式为品型敷设,电缆具体参数见表1。

表1 110 kV单芯电缆参数Table 1 The parameters of 110 kV single-core cable

利用PSCAD建立电缆模型时选择Bergeron模型,设置仿真总时长T为0.1 s,仿真步长Δt为2×10-6s,护套两端接地电阻设为0.1 Ω。仿真分析电缆线路首末两端环流幅值和相位的变化情况。

2 故障电流波形特征分析

正常工况下,线路各个小段内产生的感应电压相互中和,护层环流较小,不会对系统安全运行造成影响。在电缆交叉互联箱出现接地、进水或三相相序错误时,电缆环流等效电路会发生改变,导致环流幅值和相位发生变化[18]。

分析交叉互联箱缺陷之前,作如下定义。环流回路1:1A—2B—3C—4A—…—30C(1A代表第一段电缆的A相金属护套,其他依次类推);环流回路2:1B—2C—3A—4B—…—30A;环流回路3:1C—2A—3B—4C—…—30B。Ih1为环流回路1的首端环流;Ie1为环流回路1的末端环流(Ih2,Ie2,Ih3,Ie3依次类推)。

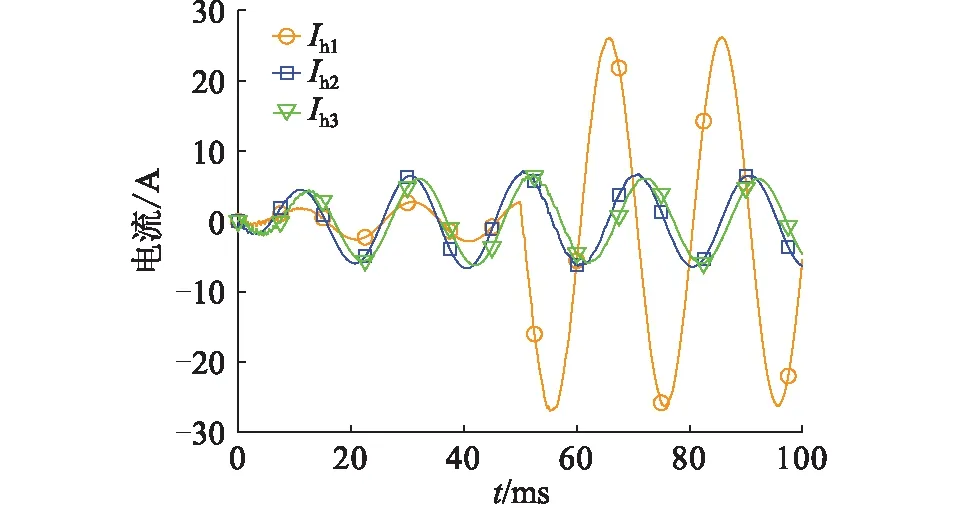

2.1 接地缺陷

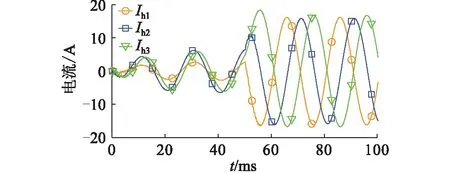

环流回路1存在交叉互联箱单相护层接地缺陷时,环流波形见图4。在50 ms出现缺陷之前,各护层回路首端环流幅值和相位基本相同。在50 ms出现缺陷后,回路2和回路3的首端环流Ih2,Ih3幅值和相位均无太大变化,与正常环流相比基本可忽略不计,但回路1首端环流Ih1幅值增大20.57 A。

图4 单相护层接地时环流波形Fig.4 Circulating current waveforms in single-phase sheath grounding

环流回路1和回路2均存在交叉互联箱接地缺陷时,环流波形见图5。在50 ms发生两相护层接地后,首端环流Ih1,Ih2幅值分别增大17.56 A,20.06 A。接地缺陷表现为缺陷相首端环流幅值增大,非缺陷相环流基本不变。

图5 两相护层接地时环流波形Fig.5 Circulating current waveforms in two-phase sheath grounding

2.2 三相相序错误

三相相序错误的环流波形见图6。在50 ms出现缺陷后,首端环流Ih1,Ih2,Ih3分别增大19.91 A,18.36 A,6.72 A。三相相序错误表现为有两相首端环流幅值明显增大,另一相环流幅值较小。

图6 三相相序错误时环流波形Fig.6 Circulating current waveforms when three-phase sequence errors

2.3 箱内进水

通过在模型中加电阻接地来模拟各种水体成分下的交叉互联箱进水缺陷,以0.5 Ω缺陷点接地电阻为例进行分析,环流波形见图7。在50 ms交叉互联箱进水后,Ih1,Ih2,Ih3幅值分别增大10.75 A,11.56 A,11.68 A。因此,箱内进水时,各护层回路首端环流幅值均增大且基本相等。缺陷点接地电阻为1 Ω时的环流波形见图8,当接地电阻不同时,环流变化趋势相同,仅是环流幅值不同。

图7 接地电阻为0.5 Ω时的环流波形Fig.7 Circulating current waveforms when grounding resistance is 0.5 Ω

图8 接地电阻为1 Ω时的环流波形Fig.8 Circulating current waveforms when grounding resistance is 1 Ω

对比不同缺陷下的环流变化情况,即可快速对交叉互联箱进行缺陷诊断,各类缺陷下环流的变化特征见表2。

表2 缺陷下环流的变化特征Table 2 Variation characteristics of circulation under defects

3 基于首末两端环流比值的缺陷定位方法

统计29个交叉互联箱分别存在某一缺陷时首端环流Ih1,Ih2,Ih3和末端环流Ie1,Ie2,Ie3的幅值大小,找出每种缺陷情况对应的特征相环流,利用指数函数对特征相首末两端环流比值与缺陷箱号数的散点数据进行拟合,获得缺陷定位公式。文中采用首末两端环流比值进行缺陷定位,所提方法不受线芯电流和接地电阻变化的影响。分析前作以下定义:x1=Ih1/Ie1;x2=Ih2/Ie2;x3=Ih3/Ie3;y为缺陷交叉互联箱号数。

3.1 接地缺陷定位

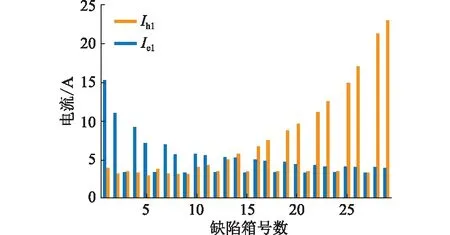

3.1.1 单相护层接地

交叉互联箱内单相护层接地时,以环流回路1接地为例进行分析,特征环流为Ih1和Ie1,环流分布情况见图9。3倍数的交叉互联箱缺陷对首末两端环流幅值几乎没有影响,包括后面的箱内进水和三相相序错误,原因是每一大段中的感应电压仍可相互中和。因此文中只对除3倍数以外的缺陷交叉互联箱号数进行分析。

图9 单相护层接地的首末两端环流分布情况Fig.9 Head-end circulation distributionin single-phase sheath grounding

环流回路1接地时,对首末两端环流比值x1与缺陷箱号数的散点数据进行拟合,如图10所示,拟合度R2为0.97,拟合效果较好。根据三相电路的对称性,环流回路1接地缺陷的定位公式同样也可应用于回路2和回路3。环流回路1拟合曲线为:

图10 单相护层接地的首末两端环流比值拟合曲线Fig.10 Fitting curve of head-end circulation ratio in single-phase sheath grounding

y=30.91e-0.81x1

(7)

3.1.2 两相护层接地

箱内两相护层接地时,以环流回路1和回路2接地缺陷为例进行分析,特征环流为Ih1,Ie1和Ih2,Ie2,环流分布情况见图11。除3倍数以外的缺陷交叉互联箱,随缺陷箱号数增加,首端环流逐渐减小,末端环流逐渐增大,首末两端环流比值呈减小趋势。

图11 两相护层接地的首末两端环流分布情况Fig.11 Head-end circulation distributionin two-phase sheath grounding

x1,x2与缺陷箱号数的散点拟合曲线见图12。首末两端环流比值与缺陷箱号数的散点呈指数趋势变化,拟合度R2分别为0.98和0.97,拟合效果较好。利用三相电路的对称性,环流回路1、2接地缺陷的定位公式同样也可应用于回路1、3接地缺陷和回路2、3接地缺陷。

图12 两相护层接地的首末两端环流比值拟合曲线Fig.12 Fitting curves of the head-end circulation ratio in two-phase sheath grounding

环流回路1拟合曲线为:

y=29.15e-0.65x1

(8)

环流回路2拟合曲线为:

y=31.47e-0.59x2

(9)

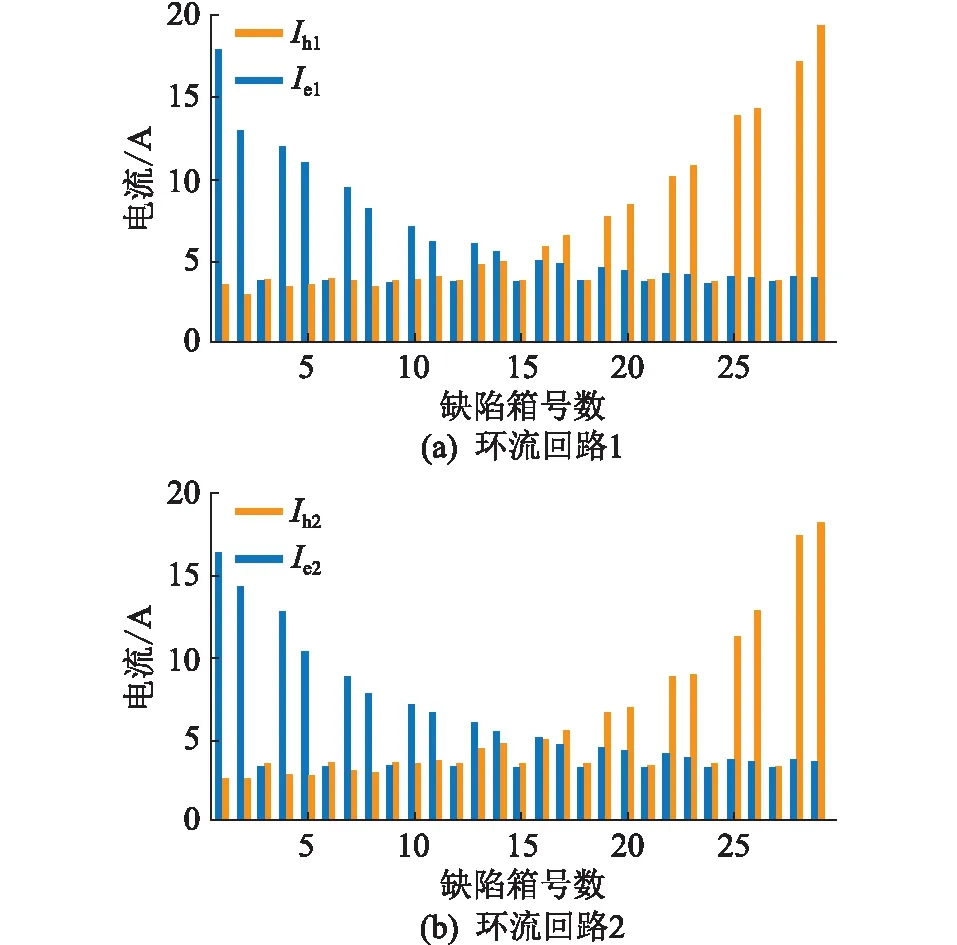

3.2 三相相序错误定位

三相相序错误时,随缺陷箱号数增大,各相首末两端环流比值均在某一小范围内变化。将3个环流回路的首末两端环流比值散点分别进行拟合,如图13所示。拟合度R2分别为0.93,0.95,0.96,拟合曲线与散点数据基本吻合,归一性较好。

图13 三相相序错误的首末两端环流比值拟合曲线Fig.13 Fitting curves of head-end circulation ratio when three-phase sequence errors

环流回路1拟合曲线为:

y=3.27e-1.50x1+2.81e1.57x1

(10)

环流回路2拟合曲线为:

y=2.41e-1.84x2+0.51e3.29x2

(11)

环流回路3拟合曲线为:

y=1.79e-2.023x3+1.48e2.35x3

(12)

3.3 箱内进水定位

箱内进水时,各相首末两端环流比值与缺陷箱号数的散点数据呈指数趋势变化。对各相首末两端环流比值与缺陷箱号数的散点数据进行拟合,结果见图14。拟合度R2分别为0.97,0.95,0.96,拟合效果较为理想,说明指数函数能较好地表示环流比值与缺陷箱号数的关系。

图14 箱内进水的首末两端环流比值拟合曲线Fig.14 Fitting curves of head-end circulationratio of the inlet water in the box

环流回路1拟合曲线为:

y=31.81e-0.91x1

(13)

环流回路2拟合曲线为:

y=31.35e-0.47x2

(14)

环流回路3拟合曲线为:

y=33.32e-2.33x3

(15)

根据以上缺陷分析,总结交叉互联箱缺陷定位流程如下:先将首端环流与正常环流进行比较分析,确定缺陷类型和缺陷环流回路;将首末两端环流比值代入各缺陷对应的定位公式从而确定缺陷箱号数范围,交叉互联箱内单相接地时代入式(7),两相接地时代入式(8)、式(9),三相相序错误时代入式(10)—式(12),箱内进水时代入式(13)—式(15);最后再进行线路巡检确定缺陷箱号数。

3.4 影响因素分析

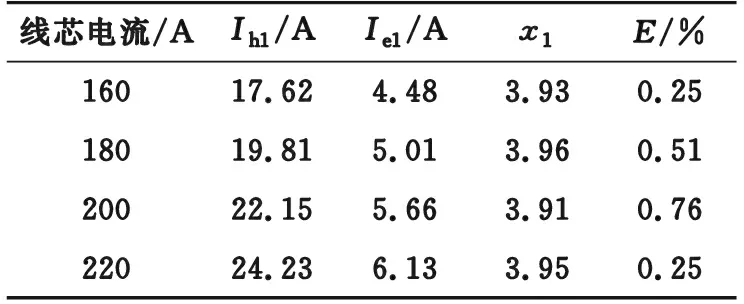

当电缆线芯电流和接地电阻发生变化时,缺陷回路的首末两端环流比值也必定发生变化。因此有必要分析线芯电流和接地电阻对定位方法的影响。

仿真不同线芯电流和接地电阻下回路1发生单相护层接地缺陷时的首末两端环流,如表3所示。当线芯电流为150 A且接地电阻为0.1 Ω时,x1为3.94,影响因素的误差分析以此为标准,使用式(16)计算误差E。由表3可知,随线芯电流增大,首末两端环流幅值逐渐增大,但环流比值基本不变。

表3 不同线芯电流下的首末两端环流Table 3 Head-end circulation at different core currents

E=(|Ih1/Ie1-3.94|/3.94)×100%

(16)

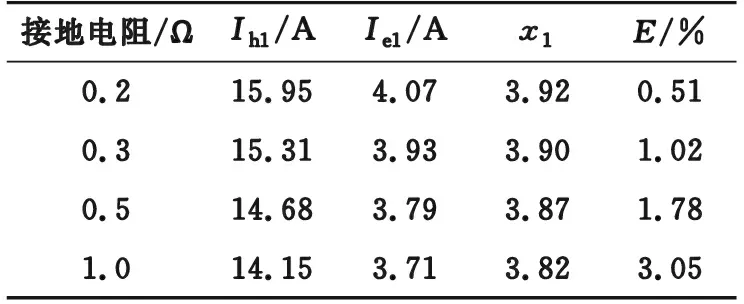

文中的定位公式是在接地电阻为0.1 Ω的情况下拟合的。接地电阻接近0.1 Ω时,定位准确,随着接地电阻的增大,定位逐渐偏离,但在接地电阻到达1.0 Ω时仍具有较高精度,如表4所示。

表4 不同接地电阻下的首末两端环流Table 4 Head-end circulation at different ground resistances

若根据现场以0.5 Ω为基准拟合定位公式,将具有更大范围的适应性。因此基于首末两端环流比值的定位方法可适用于线芯电流和接地电阻变化的情况。

4 实例分析

某供电局实际运行双回路110 kV线路情况如图15所示。两路电缆中间部分各有29个交叉互联箱,线路两端直接接地,A1—A4为电流互感器,利用电流互感器检测各个交叉互联箱内的护层环流。线路一的部分检测数据见表5。

图15 实际线路设计Fig.15 The design of actual cable line

表5 实测护层环流数据1Table 5 The actual circulating current data 1

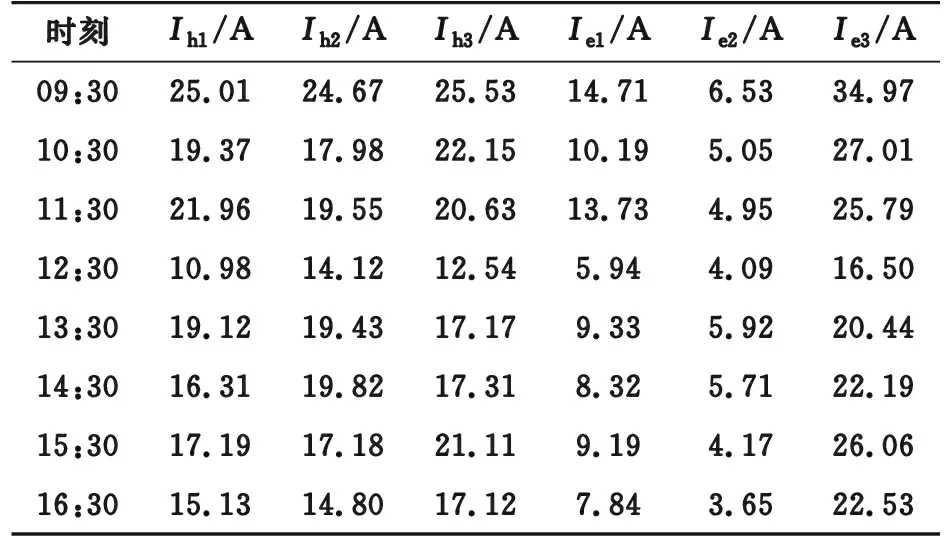

某日输电线路状态监测中心值班人员通过监控设备发现110 kV线路一5号交叉互联箱的环流在线检测结果异常,经线路巡检发现5号交叉互联箱已被水浸没,其他交叉互联箱处于正常状态。次日工作人员采用钳形电表现场检测线路一的首末两端护层环流,部分检测数据见表6。

分析表5和表6,正常工况下护层环流基本在5 A左右,首末两端环流比值接近于1。缺陷下各相首端环流幅值均增大且基本相等,对照表2可判定缺陷类型为箱内进水,将各相首末两端环流比值分别代入式(13)—式(15),得缺陷箱号数在4~7之间。通过文中提出的基于首末两端环流比值的定位方法可及时确定缺陷箱号数范围,再进行线路故障巡检即可确定缺陷箱号数。

表6 实测护层环流数据2Table 6 The actual circulating current data 2

5 结论

文中通过理论分析和仿真计算得到长电缆线路交叉互联箱缺陷下的护层环流,以线路首末两端环流特征对箱内缺陷进行识别和定位,并得到以下结论:

(1) 存在接地缺陷时,缺陷相环流增大;三相相序错误时,两相环流增大,另一相环流偏小;箱内进水时,各相护层环流均增大且基本相等。

(2) 采用指数函数对环流比值与缺陷箱号数的散点数据进行拟合,拟合度较高,所得参数归一性较好。

(3) 在确定缺陷类型后,将缺陷环流回路的首末两端环流比值代入相应定位公式即可确定缺陷箱号数的范围,该定位方法不受线芯电流和接地电阻变化的影响。