直流电阻分压器的非线性机理研究

王 楚, 张利莉, 张国帅

(1.北京卫星制造厂,北京 100094; 2.北京市空间电源变换与控制工程技术研究中心,北京 100094)

1 引 言

用精密电阻器组成电阻分压器调节电压幅度,是一种简洁、可靠的方法。理论上,电阻分压器的电压比率与电阻比率完全一致,实际研制的电阻分压器通过量子霍尔电阻和约瑟夫森电压溯源确定电压和电阻比率一致性达到0.4×10-6水平[1]。由于电阻分压器具有噪声低、性能稳定、温度系数低、准确度高、线性度好等特点,因此,电阻分压器在高压精密测量、微弱信号放大、标准低电压信号产生等场合得到广泛应用[2~8]。

在宇航物资管理中,采购物资的性能验收是一项重要工作。为了验收仪器放大器、自稳零放大器及低噪声放大器等高灵敏度器件,需要测试其线性度、增益等性能。为此,用精密电阻器构建的电阻分压器和数模转换器构建了直流低电压校准器。在用该校准器对高灵敏度器件进行验收时,发现线性度指标普遍超标。测试发现,电阻分压器在直流低电压输出时具有明显的非线性。为满足航天质量管理要求,开展了直流电阻分压器的非线性机理研究。

由多个电阻分压器组成的测温电桥存在的非线性问题在国内外得到广泛关注,美国NIST、英国NPL、中国NIM等对测温电桥非线性开展了评估研究[9~11],并提出了一些硬件和软件解决方案。一些学者也开展了电桥线性度评估方法研究[11,12]。测温电桥电路结构相对复杂,目前多基于宏观层面的整体特性开展非线性评估研究。本文从微观层面分析了电阻分压器的非线性机理,建立了非线性模型,提出了非线性修正方法。

2 非线性特性测试

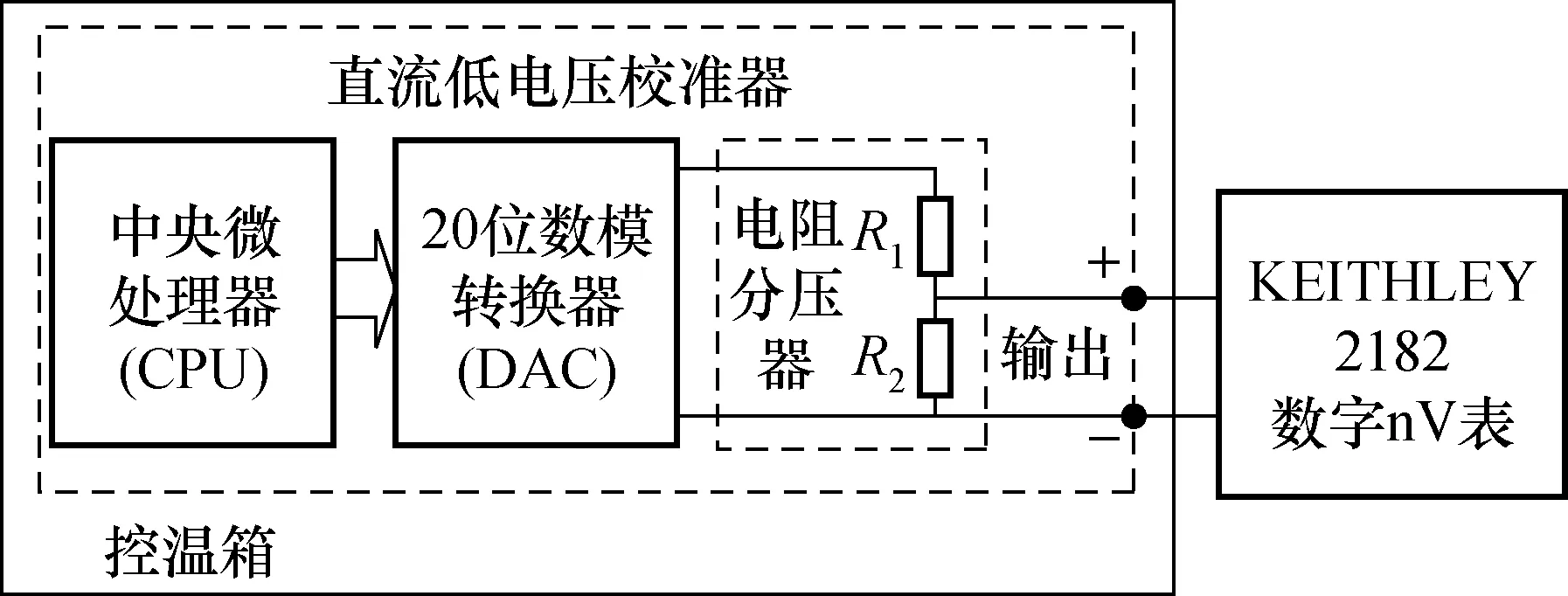

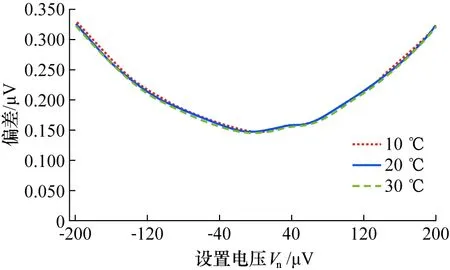

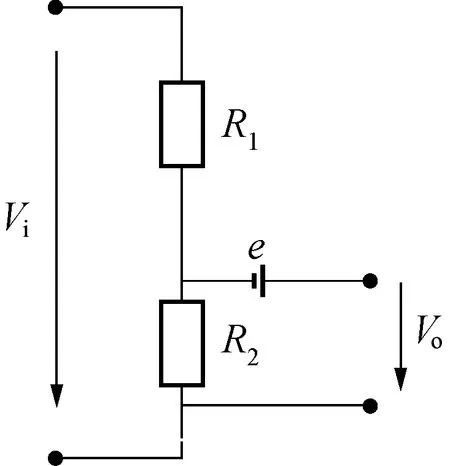

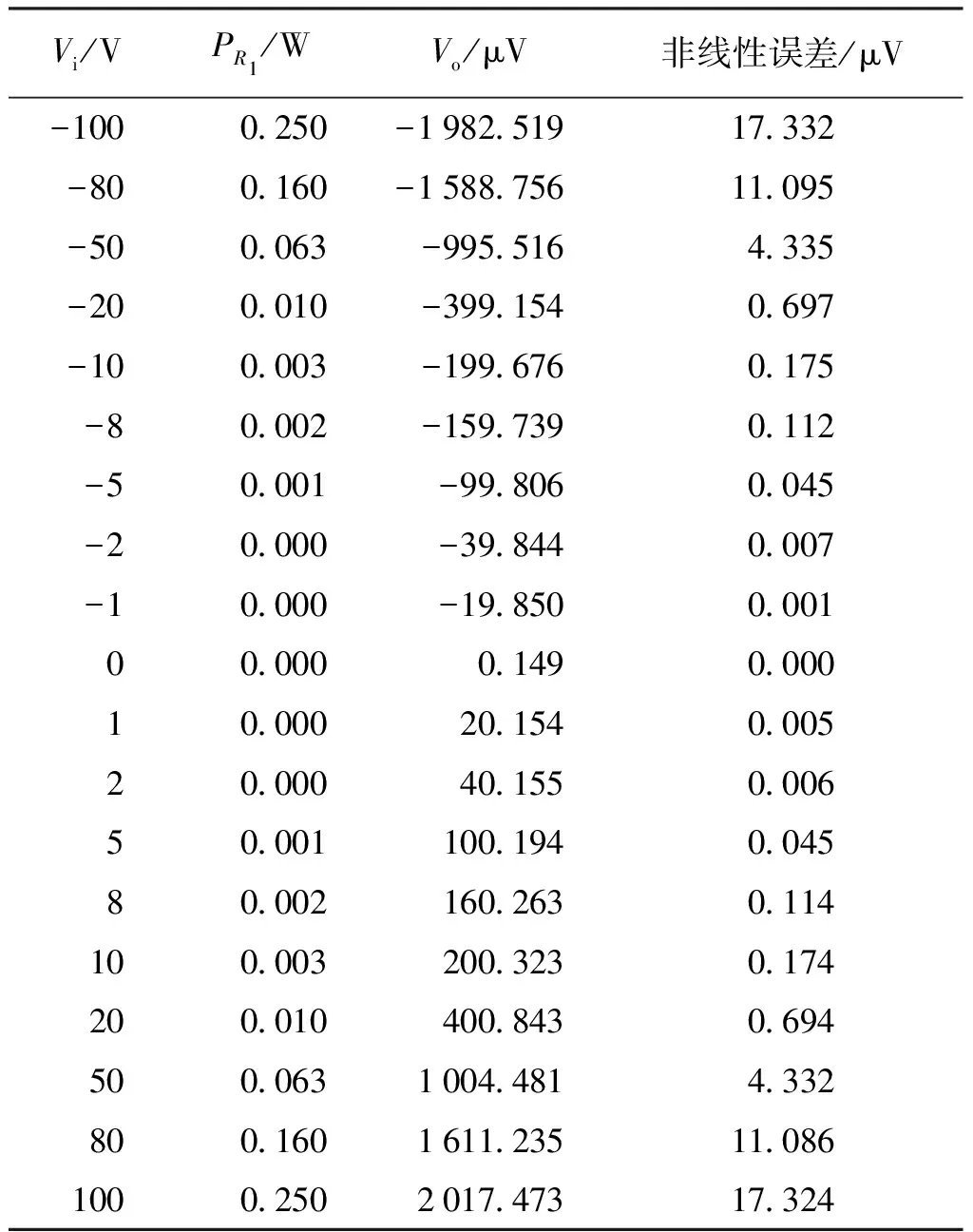

利用数字nV表组成图1所示测试电路,在多个温度点对校准器输出电压进行线性度测试,得到表1所示各温度点测试数据和图2所示非线性曲线。

图1 非线性测试电路图

表1 非线性测试数据

图2 不同温度输出电压误差曲线图

3 非线性影响因素分析

针对电阻分压器在直流低电压分压时出现的非线性问题,采用独立影响因素的分析方法,确定造成非线性的真正原因。

将直流低电压校准器放置在恒温的环境条件下,发现非线性现象仍然存在,排除了外界环境温度因素的影响。

为了排除数字nV表的非线性因素,采用了多台仪器代替KEITHLEY 2181数字nV表进行验证,测试结果一致。

采用图3所示电路对DAC输出电压进行测试,发现DAC的非线性误差≤0.000 3%,排除了DAC造成非线性的原因。

图3 DAC非线性测试电路图

排除了输入输出因素,可以确定非线性的原因是电阻分压器。

在图3电路中,改变电阻分压器输入电压,用数字nV表测量分压器输出电压发现:(1)输入电压越高,输出电压偏离理论值的误差越大;(2)输入电压为0时,输出电压偏离理论值的误差最小;(3)输出电压偏离理论值的误差大小与输入电压极性无关;(4)当输入电压从某个值迅速降到0后,分压器输出电压不能马上回到原来的零点,经过一段时间才能慢慢回到原来的零点。

考虑到当输入电压等于0时,无源电阻器件的输出电压只能是热电势。热电势与温差有关,其极性与工作电流无关,温差与工作电流有关。由此可以确定造成电阻分压器非线性的因素是通过分压器电阻的工作电流。电阻分压器产生非线性的基本机理是:工作电流的变化引起器件温度变化,导致热电势的变化,给输出电压带来非线性误差。

4 非线性产生机理分析

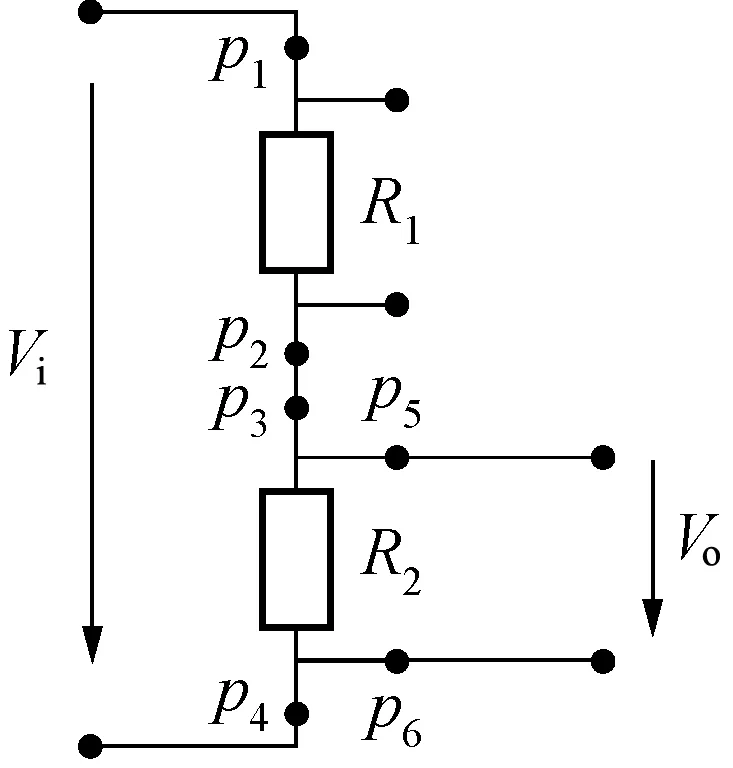

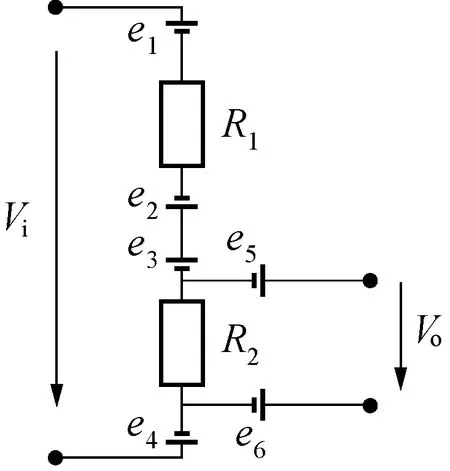

所建直流低电压校准器采用20位1×10-6精度的DAC,R1=40 kΩ,R2=0.8 Ω,采用高精度金属箔贴片电阻。如图4所示,分压电路有多个不同金属连接的节点(焊接点pi=1,2,…,6)。如图5所示,每个节点都存在热电势[13,14]。热电势e的大小与温度、材料有关[15,16]。每个节点一旦安装完毕,材料就已经确定,温度直接影响热电势的大小[17]。利用戴维南定理,图5电路可以等效为图6电路。通过分析可以确定影响输出的主要是p5和p6两个节点的热电势之差。

图4 分压电路节点分布图

图5 分压电路热电势分布图

图6 等效电路图

在恒温环境条件下,环境温度相对不变,节点的材料也没有变化,各节点的热电势相对固定。当通过分压器的电流发生变化时,电阻器消耗功率的变化引起发热量的变化,节点温度随之改变,导致热电势的变化。

当输入与输出的分压比比较小时(如10:1),R2与R1阻值和功耗差别不是很悬殊,R2两端的引脚温度接近,这时e5和e6的变化接近,由于极性相反几乎抵消。因此,当分压比不是很大时,电阻器功耗引起的热电势对输出的影响很小。这也是人们没有注意到分压器非线性问题的一个原因。

当输入与输出的分压比比较大时(如104:1),由于通过2个电阻的电流相等,在电阻R1上的功耗比R2上的功耗大得多,R2上的功耗可以忽略。由于R1的功耗使R1产生热量,R1与R2通过导体连接,通过热传导使节点p5与R1的温度很接近,R2的1个引脚不断得到热能使其温度发生变化,与另一个引脚形成一定的温差,e5的变化明显,直接影响输出电压的变化。

R1的电能消耗转换为热能,电阻R1连同节点p5连续得到热能输入,通过传导和辐射散发热能。根据固体热传导理论[18],当达到热平衡后,有:

(1)

式中:hc为表面传热系数,W/(m2·K);A为电阻和焊点及其铜箔的表面积,m2;ΔT为温升,K;C为辐射系数,W/(m2·K4);T为环境温度,K;I为流经电阻的电流,A;R1为电阻值,Ω。

当电阻消耗功率很小时,温升很小,ΔT→ 0,公式(1)经过忽略ΔT的高阶项后可得:

(2)

电阻器件一旦安装完毕,表面积A和表面传热系数及辐射系数均固定,公式(2)简化为:

ΔT=k1I2R1

(3)

式中:k1为传导和辐射总热阻,K/W;

连接点的热电势,与材料和温度相关,当温度变化时,热电势的变化为[15]:

ε=Nh×10-6×ΔT

(4)

式中:ε为连接点热电势,V;Nh为热电系数,μV/K。

电阻元件在电路板安装后,材料就已经确定,因此,热电系数Nh为常数。当电流流过分压器电阻时,热电势的变化为:

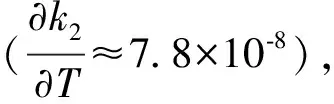

ε=k2I2R

(5)

从图6可得,直流电阻分压器输出电压为:

(6)

式中:Vo为分压器输出电压,V;Vi为分压器输入电压,V;e0为输入电压为0时的热电势,V。

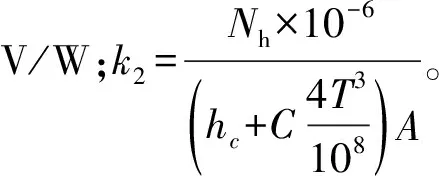

式(6)等号右边第一项,为非线性误差项;第二项为正常分压项;第三项为零电流热电势输出。式(6)是一个二次曲线函数,这是造成电阻分压器非线性误差的根本原因。式(6)表明,非线性误差与电阻功耗成正比,表2列出了R1功耗影响非线性误差的部分测试数据,该影响规律得到实验验证。

表2 R1功耗影响非线性误差的测试数据

5 非线性应对策略

5.1 策略1—硬件解决方案

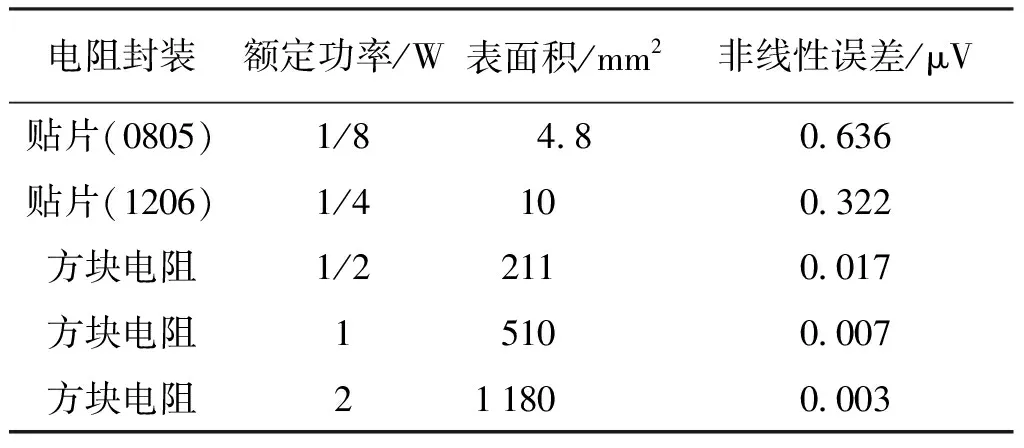

1)增加电阻R1额定功率可以增加表面积,可以减小工作电流引起的热电势,改善分压器非线性。表3列出了该方案的实验数据。但增加电阻R1额定功率,分压器体积和成本将显著增加。

表3 改变电阻额定后测试数据

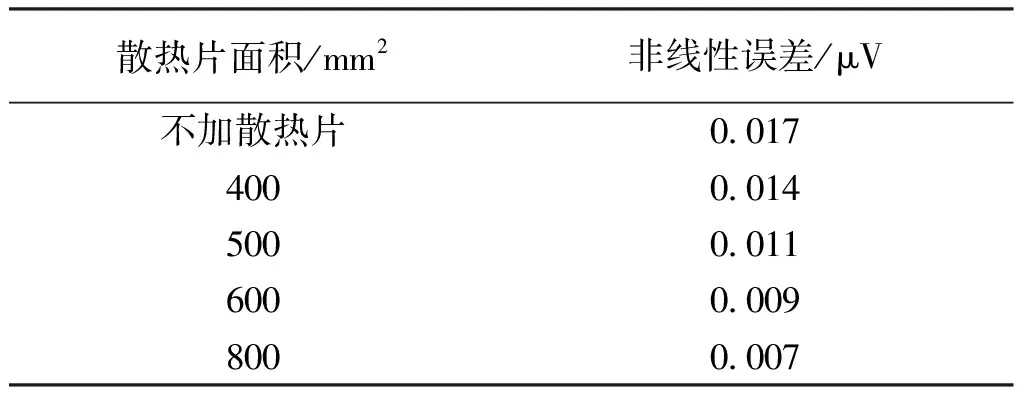

2)在电阻R1上加装散热片,增加电阻等效散热面积,降低非线性误差。表4列出了在1/2 W方块电阻上加装散热片的实验数据。

表4 R1加装散热片后的测试数据

3)采用蛇形走线方式,加长R1与R2之间的连线长度,减少R1功耗热能对R2引脚温度的影响,降低分压器的非线性误差。实验表明,该连线增加20 mm,非线性误差减小了1/3。采用低热电势测试线,外接标准电阻组成分压器,标准电阻之间的连线长度20 cm。经过测试,非线性误差降低到2 nV。

上述3个方案可以独立使用,也可以同时采用。

5.2 策略2—软件解决方案

以公式(6)为依据建立直流电阻分压器的非线性数学模型:

(7)

式中:a、b、c为数学模型特征参数。

在输入电压分别为-10 V、0、+10 V时,测出相应的分压器输出电压,计算得到a、b、c特征参数,并存入微处理器中供今后长期使用。

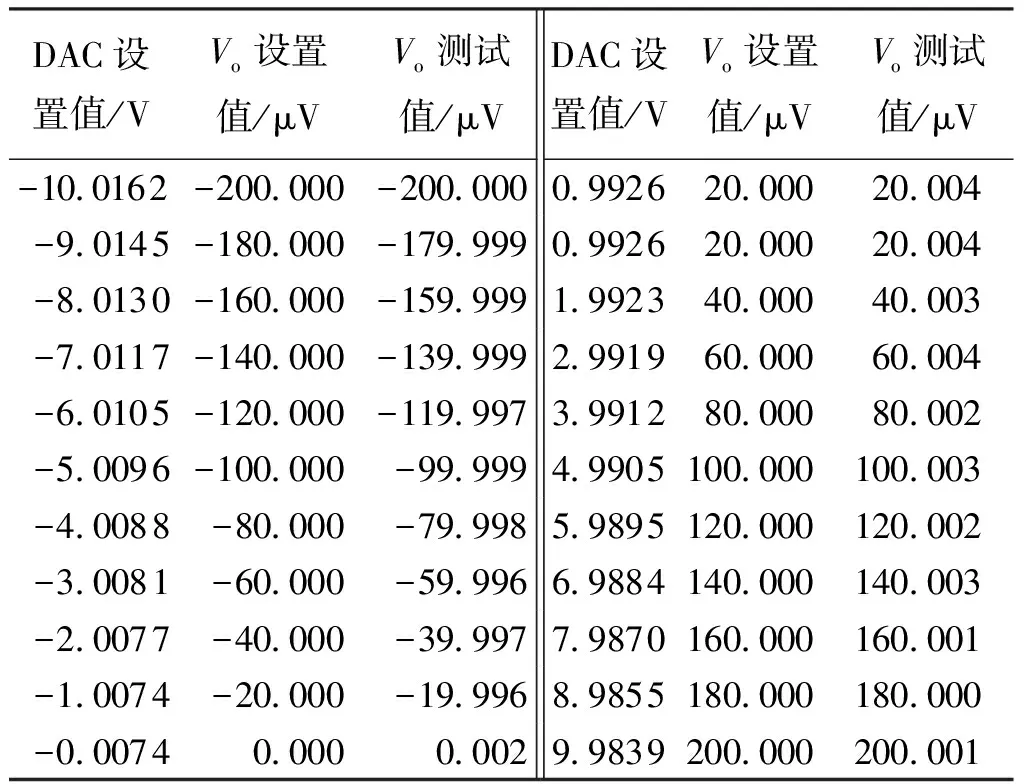

从表2的-10 V、0、+10 V对应的输出电压数据联列3个方程,通过计算得到a=1.76×10-3,b=2,c=0.15。对输入电压进行预处理时,根据需要的输出电压Vo值,对公式(7)进行逆运算或者利用牛顿迭代法逼近得到相应的输入电压设置值Vi,作为DAC设置值。从表5数据可见,非线性特性通过软件得到修正,修正后误差≤5 nV。增加测试点,采用曲线拟合方式计算a、b、c,修正效果将更好。

表5 软件方案测试数据

6 结 论

电阻分压器在直流低电压输出时存在非线性,造成非线性的根本原因是工作电流流经电阻产生热能从而形成热电势。电阻分压器的输出电压是1条二次曲线。其特征参数受环境温度影响不是很明显,经计算分析和实验验证确认,环境温度在10~30 ℃范围内,统一以20 ℃的非线性特性进行输入电压预处理,分压器输出在±200 μV范围内的非线性误差小于5 nV。控制和限制环境温度范围可以进一步减小非线性误差。