用P204从粗硫酸镍溶液中萃取分离铁锌杂质

刘士祥,魏 栋,董广刚,刘敬师,蒋永建

(阳谷祥光铜业有限公司,山东阳谷 252327)

铜电解精炼过程中,阳极板中的镍不断溶出,进入电解液,使电解液中杂质镍逐步富集。电解液中杂质镍含量达到一定浓度时,则会影响铜的电解过程及阴极铜的质量,目前行业内通常采用提取脱铜终液的镍制备粗硫酸镍的方法以保持电解系统杂质镍的平衡。国内某铜冶炼厂生产粗硫酸镍的工艺为:先将电解液进行脱铜、脱杂得到脱铜终液,然后将脱铜终液进行真空蒸发、常温水冷结晶、抽滤得到粗硫酸镍[1]。这种方法制备的粗硫酸镍中铁、锌等杂质含量很高,附加值低,价格便宜。因此,需要对粗硫酸镍进行除杂。

粗硫酸镍的除杂方法有化学沉淀法、离子交换法、溶剂萃取法等[2-4]。化学沉淀法除杂主要是将粗硫酸镍溶液经硫化沉淀、氟化沉淀、置换沉淀、氧化水解沉淀等工序除杂,除杂后液浓缩再结晶后得到硫酸镍产品。该方法工艺流程长、杂质脱除率不高,且容易造成镍的损失,不适合工业化应用[5]。离子交换法对原料的适应性差,不适合处理杂质浓度高的原料,且除杂过程中树脂容易堵塞[4]。溶剂萃取法具有除杂选择性好、金属回收率高、污染小的优点,并且萃取设备简单,操作方便,易于实现连续化和工业自动化,这使得萃取法得到了广泛应用[5]。

某铜冶炼企业为了去除粗硫酸镍中的杂质铁、锌,采用P204 对粗硫酸镍溶液进行了萃取除杂工艺试验,初步试验除杂效果明显,但是镍损失率高达12.26%。针对此问题,企业对该工艺进行了认真分析,并进行了优化,流程简单,易于操作,最终达到了除杂效果好、镍损失率低的目标。对该工艺试验及优化措施进行详细阐述,以期为同类企业提供参考。

1 试验部分

1.1 试验原料及试剂

本试验采用的原料为国内某铜冶炼厂生产的粗硫酸镍,溶解后除去铜、镉、钙、镁等杂质后的粗硫酸镍溶液成分见表1。

表1 硫酸镍溶液成分Table 1 Compositions of nickel sulfate solution g/L

本试验所需试剂主要有P204、磺化煤油、氢氧化钠等,具体明细见表2。

表2 试验所需主要试剂Table 2 Main reagents used in experiment

1.2 试验步骤及检测方法

1)萃取剂:试验在室温(25~30 ℃)下进行,采用P204 萃取脱除粗硫酸镍溶液中的铁、锌。

2)检测:采用PHSJ-4A 型pH 计测定溶液的pH,采用原子吸收法测定溶液中各离子的含量。

2)萃取前:将P204 按一定体积分数用磺化煤油(206#溶剂油)进行磺化,按不同的皂化率将磺化后的萃取剂P204 用氢氧化钠溶液进行皂化。振荡一段时间后,静置、分层,水相弃去,有机相留用。

4)三级逆流萃取:将一定体积的萃取剂-磺化煤油置于分液漏斗内,按一定相比加入待萃取除杂的粗硫酸镍溶液中,进行振荡、充分混合。静置一段时间,待有机相与水相完全分层后,将有机相与水相分开,得到有机相和萃余液。按上述步骤进行三级逆流萃取。

2 试验结果与讨论

试验考察了溶液pH 值、P204 体积分数、相比、皂化率、萃取时间等因素对铁、锌、镍萃取率的影响。

2.1 pH 值对铁、锌、镍萃取率的影响

固定试验条件:P204 体积分数25%,皂化率65%,相比2∶1、振荡时间3 min。在该条件下,考察溶液pH 值对铁、锌、镍萃取率的影响,试验结果见图1。

由图1 可见,当溶液pH 值为1.5 时,铁、锌的萃取率较低,均在80%以下。随着溶液pH 值的增大,铁、锌的萃取率显著升高;当pH 值达到2.0 时,铁、锌的萃取率可达99%以上。pH 升高时,会有部分镍与杂质铁、锌一起进入有机相,镍的萃取率也随pH 值的升高而明显增大。pH 值升高到2.0 时,镍的损失已接近12%;pH 值升高到3.0 时,镍的损失达到16.43%。

图1 pH 值对铁、锌、镍的萃取率的影响Fig.1 Effect of pH value on extraction rates of iron,zinc and nickel

另外,溶液pH 值达到2.5 时,萃取时会出现第三相;溶液pH 值达到3.0 时,萃取时出现乳化现象,难以分相。这是因为随着pH 的升高溶液中三价铁容易生成沉淀,形成固体小颗粒,影响萃取时分层,导致乳化现象。由此可见,萃取时适宜的溶液pH 值为2.0。

2.2 P204 体积分数对铁、锌、镍萃取率的影响

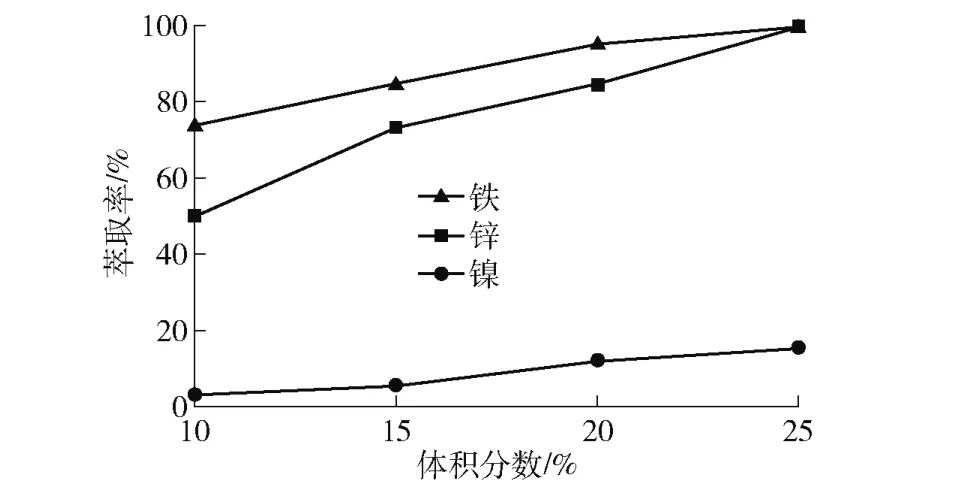

固定试验条件:溶液pH 值2.0,皂化率65%,相比2∶1、振荡时间3 min。在该条件下,考察P204体积分数对铁、锌、镍萃取率的影响,试验结果见图2。

图2 P204 体积分数对铁、锌、镍的萃取率的影响Fig.2 Effect of volume fraction on P204 on extraction rates of iron,zinc and nickel

由图2 可见,当P204 体积分数为20%时,铁的萃取率可达95.3%,但此时锌的萃取率只有84.6%。增大P204 体积分数至25%时,铁、锌萃取率均达到99.5%以上。镍的萃取率随着P204 体积分数的增大而增加,体积分数达到30%时镍萃取率增大至15.47%。综上可见,P204 萃取的适宜体积分数为25%。

2.3 相比对铁、锌、镍萃取率的影响

固定试验条件:溶液pH 值2.0,P204 体积分数25%,皂化率65%,振荡时间3 min。在该条件下,考察相比对铁、锌、镍萃取率的影响,试验结果见图3。

图3 相比对铁、锌、镍的萃取率的影响Fig.3 Effect of V(o)∶V(a) phase ratio on extraction rates of iron,zinc and nickel

由图3 可见,当V(o)∶V(a)为1∶2时,铁已经接近全部萃取,可见P204 对铁的萃取效果很好。V(o)∶V(a)为1∶2时,锌的萃取率只有78.4%。继续增大相比,锌的萃取率明显升高;当V(o)∶V(a)增加到2∶1时,锌的萃取率达到99%以上。由此可见,提高相比有利于锌的萃除。

相比对镍的萃取率影响不明显。综上可见,P204 萃取的适宜V(o)∶V(a)为2∶1。

2.4 皂化率对铁、锌、镍萃取率的影响

固定试验条件:溶液pH 值2.0,P204 体积分数25%,V(o)∶V(a) =2∶1,振荡时间3 min。在该条件下,考察皂化率对铁、锌萃取率的影响,试验结果见图4。

图4 P204 皂化率对铁、锌、镍萃取率的影响Fig.4 Effect of P204 saponification rate on extraction rates of iron,zinc and nickel

由图4 可见,适当提高皂化率,铁、锌、镍的萃取率均得到一定提升。但是,当皂化率超过65% 以后,铁、锌的萃取率出现一定下降。这是因为适当提高皂化率有利于维持萃取过程溶液pH 值的稳定。但是,当萃取剂体积分数一定时,皂化率与萃取剂黏度呈正比。萃取剂浓度和皂化率越大,黏度增加越快,越不利于流体流动[6]。皂化率超过65%以后,萃取剂黏度变大,降低了萃取剂的流动性,不利于P204 的萃取。

2.5 萃取时间对铁、锌、镍萃取率的影响

固定试验条件:溶液pH 值2.0,P204 体积分数25%,相比2∶1,皂化率60%。在该条件下,考察萃取时间对铁、锌萃取率的影响,试验结果见图5。

图5 萃取时间对铁、锌、镍的萃取率的影响Fig.5 Effect of extraction time on extraction rates of iron,zinc and nickel

由图5 可见,振荡时间1 min 时,铁、锌的萃取率均接近90%。随着振荡时间的增大,铁、锌、镍的萃取率均不断提高。振荡时间3 min 时,铁、锌均接近完全萃除,镍的萃取率接近12%。

振荡时间过长时,容易使有机相与水相间产生乳化液,影响分层。因此,振荡时间选3 min 为宜。

3 较优条件验证试验

经过单因素条件试验,确定较优萃取工艺条件为溶液pH 值2.0、P204 体积分数25%、皂化率65%、相比2∶1、振荡时间3 min,在该条件下,进行了3 次三级逆流萃取试验,萃余液成分和萃取率见表3。

表3 三级逆流萃取试验数据Table 3 Three-stage countercurrent extraction experimental data

由表3 可见,经过三级逆流萃取后,粗硫酸镍溶液中铁、锌的含量均小于0.005 g/L,铁、锌的萃取率均在99.9%以上。经萃取除杂后的硫酸镍溶液,可用来精制硫酸镍,也可进行精制镍粉。

但是经三级逆流萃取后,镍的损失明显,三次试验平均值达到了12.26%。因此,针对粗硫酸镍溶液萃取除杂时出现的问题进行了原因分析及试验优化。

4 工艺问题分析及优化

4.1 镍的损失问题及优化

P204 是一元弱酸,萃取时一般先用氢氧化钠溶液进行皂化,得到P204 钠盐即钠皂,发生的化学反应见式(1);P204 钠盐进行萃取时,发生的化学反应见式(2)[7]。

Men+为金属离子。

P204 钠盐萃取时容易出现镍的损失,从表3可知本试验镍的损失率达到了12.26%。如果将上述反应式中的钠皂转化为镍皂,则可避免萃取时镍进入有机相,进而避免镍的损失,相应化学反应见式(3)。

经试验可知控制pH 值在6.0 时,有利于反应的发生,此时镍的萃取率较高。利用钠皂在pH 值为6 时萃取镍盐,将钠皂转化为镍皂,再利用镍皂萃取除铁、锌。镍皂反应发生的较优条件为P204 体积分数20%、V(o)∶V(a) =1∶1、pH 值6.0、温度30 ℃,振荡时间3 min。

利用镍皂萃取除铁、锌时,在皂化率65%、P204体积分数25%、V(o)∶V(a)为2∶1、溶液pH 值2.0、振荡时间3 min 的条件下,进行三级逆流萃取试验,萃余液成分和萃取率见表4。由表4 可见,利用镍皂萃取除杂,铁、锌的萃取率仍可达到99.9%以上,镍的损失率则可降至0.4%。

表4 镍皂下三级逆流萃取试验数据Table 4 Three-stage countercurrent extraction experimental data with nickel saponification

4.2 乳化问题及优化

经过对原料及试验过程进行分析,找出了萃取过程出现乳化的原因及解决对策。

1)粗硫酸镍中含有不溶性的微细固体颗粒,不溶性颗粒随着粗硫酸镍的溶解进入溶液中。有些微细颗粒可能本身还带有电荷,会相互凝聚使颗粒变大。一旦颗粒与萃取有机相接触,可能会出现水包油或油包水而形成球团。部分球团的密度介于有机相与水相之间,会悬浮在水相或有机相中;部分球团密度稍大,可能会沉降在水相下从而形成第三相,严重时出现乳化。

对策:粗硫酸镍溶解后,将溶液再次进行精细过滤,除去不溶性的固体颗粒。

2)水相料液中杂质含量高[8]。由表1 可见,粗硫酸镍溶液中杂质铁、锌的浓度很高。水相中杂质铁、锌含量过高,尤其是锌含量达到了7.6 g/L,萃取过程中可能会出现有机相负载饱和的情况,导致P204 与铁、锌生成的萃合物超出其在有机相的溶解度,导致萃取时出现第三相。

对策:改善粗硫酸镍的冷却结晶条件,将25 ℃左右的常温水冷结晶改为-15~-25 ℃下的冷冻结晶;将粗硫酸镍溶液进行二次结晶,重新配液;粗硫酸镍溶解时,适当控制杂质铁、锌的含量,尤其是需将锌的含量控制在5 g/L 以下。

3)料液pH 值高[9]。料液pH 值过高,尤其是超过铁、铝等杂质发生水解的pH 值时,会生成氢氧化铁、氢氧化铝胶体沉淀。试验过程pH 值达到2.5时,就开始出现乳化。

对策:控制料液pH 值不超过2.0。

5 结论

某铜冶炼企业采用P204 对粗硫酸镍溶液进行了萃取除杂工艺试验,并针对试验中出现的镍损失率高、乳化现象严重的问题进行了优化改进,取得了良好效果。

1)采用P204 萃取分离粗硫酸镍溶液中铁、锌杂质时,使用氢氧化钠进行皂化时的较优萃取工艺条件为溶液pH 值2.0、P204 体积分数25%、皂化率65%、V(o)∶V(a) =2∶1、振荡时间3 min,该条件下,经过三级逆流萃取,铁、锌的萃取率均在99.9%以上,镍损失率为12.26%。

2)在P204 皂化过程中,将钠皂转化为镍皂,可以避免镍的损失,镍损失可降至0.5%以下。钠皂转化为镍皂的较优工艺条件为P204 体积分数20%、V(o)∶V(a) =1∶1、pH 值6.0、温度30 ℃,振荡时间3 min。

3)利用镍皂萃取分离铁、锌杂质的较优工艺条件为皂化率65%、P204 体积分数25%、V(o)∶V(a) =2∶1、溶液pH 值2.0、振荡时间3 min,该条件下,进行三级逆流萃取,铁、锌的萃取率仍可达到99.9%以上,镍的损失率则可降至0.4%。

4)乳化问题解决措施包括:将粗硫酸镍溶液进行精细过滤,除去不溶性的固体颗粒;将常温水冷结晶改为-15~-25 ℃下的冷冻结晶;将粗硫酸镍溶液进行二次结晶,重新配液;适当控制粗硫酸镍溶液杂质铁、锌的含量,将锌的含量控制在5 g/L 以下;控制料液pH 值不超过2.0。