机械加工零件表面磨损区域图像检测方法

任永泰,武方宸

(1.东北农业大学 文理学院,哈尔滨 150000;2.东北农业大学 工程学院,哈尔滨 150000)

0 引言

通过各类创新型技术的促进,机械加工设备在制造工业中应用广泛,不仅节省了人工干预环节,加快了生产效率,还大力推动着制造工业的发展。机械加工设备作为生产过程中的重要工具,相关设备零件表面在热-力耦合作用[1]下,不可避免地会产生磨损,一旦未及时发现并未采取有效的解决措施,轻则降低机械加工产品质量,造成宏观误差,重则造成部件报废、设备故障、机床损坏等严重后果,影响了整个制造链的加工质量、精度与效率。因此,对机械加工零件表面磨损检测技术展开研究具有重要的现实意义、实践价值与社会经济效用,与工业发展、产品升级密切相关。

现有的加工零件表面磨损检测技术通常分为接触式检测法与非接触式检测法。前者提出较早且技术成熟,由测量探头等仪器实现;后者虽起步较晚,但随着计算机技术与人工智能技术的发展,关注度与普及度日益提高,通过打破接触式检测法的局限性,取得了显著的研究成果,比如:牛牧等人[2]利用机器视觉设计的砂轮磨损在线检测方法,李恒帅等人[3]建立的刀具磨损自动识别及检测系统等。

由于机械加工的实际环境中光照条件不断变化,影响检测精准度,故本文利用模糊神经网络,实现机械加工零件表面磨损图像检测。神经网络具有较强的泛化能力、学习能力与并行处理能力,模糊逻辑具有较强的仿人脑推理能力,将两者结合构建出的模糊神经网络优势众多,既有助于加快学习速率,提高设备零件表面图像的处理速度与检测速度,还防止出现局部极值问题,令网络凭借良好的自适应性,取得更高质量的检测效果;选取高斯函数作为隶属度函数,有助于增加模糊神经网络的平滑性,增加图像检测精准度。

1 模糊神经网络构建与相关参数确定

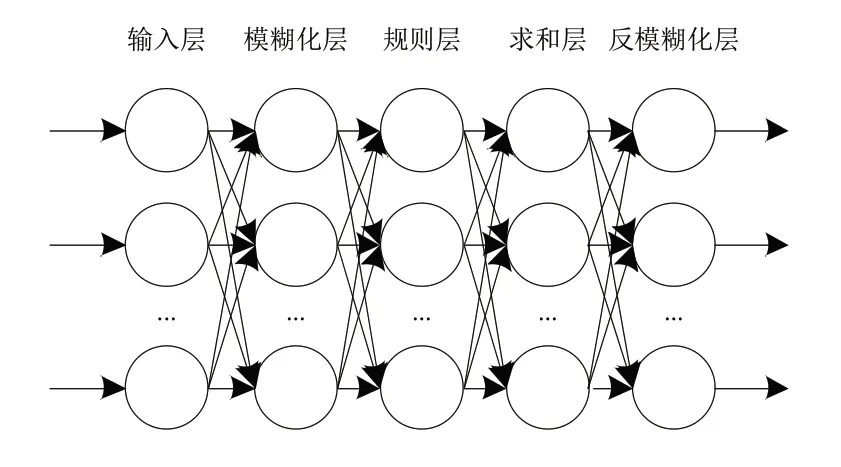

面向某锻造加工厂一台运行中型号为CA6140的金属切削机械车床,将基于if-then模糊规则的模糊化概念与推理融入神经元,构建出由多个模糊神经元构成的模糊神经网络基本架构,如图1所示。

图1 模糊神经网络基本架构图

该网络呈多模糊输入多模糊输出结构,有助于学习能力与泛化能力的充分发挥。网络中的模糊神经元主要用于处理模糊信息,共分为以下几种类型:

1)基于if-then模糊规则的模糊神经元:此类模糊神经元的关系反映出训练结果,与网络的学习经验息息相关。假设当前的输入与输出形式各是x'()、y',则结构形式为IFx'1ANDx'2AND…THENy';

2)输入明确的模糊神经元:此类模糊神经元的输入是明确的,将加权操作的赋权策略替换成隶属度函数,使各个代表输入项的隶属度值对应于各加权操作结果。假定模糊神经元的第l个输入为x″l,对应权的隶属度值是μ(x″l),则通过下列求和运算得到该神经元的输出y″如式(1)所示。

式(1)中,N表示输入明确类模糊神经元的输入数量,l=1,2,…,N。

3)输入模糊的模糊神经元:根据控制规则,利用加权操作的赋权策略,更正此类模糊神经元的所有模糊输入。假设模糊神经元未加权的第l个输入是,经过加权操作的处理后,第l个输入变成,则该模糊神经元输出的计算公式如式(2)所示。

式(2)中,N'表示输入模糊类模糊神经元的输入数量,此时,l=1,2,…,N'。

将该模糊神经网络应用于桌面数控车床控制系统[4]中,利用系统的电荷耦合器件相机,采集车床加工零件表面图像,通过运行相关预处理算法与模糊神经网络算法,检测出车床加工零件表面磨损图像。

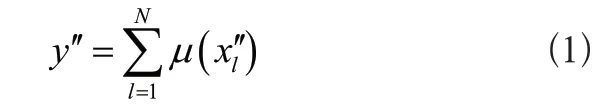

由于网络结构与部分相关参数对输出结果与检测性能有直接的决定性作用,故针对高斯函数中心值、宽度及反模糊化层的连接权重值展开训练,经学习算法[5]的迭代循环,不断缩小输出值与期望值的误差,得到适用于该车床加工零件表面磨损情况的模糊神经网络结构,如表1所示。

表1 适用的模糊神经网络结构与参数

2 机械加工零件表面磨损图像检测方法

2.1 加工零件表面图像预处理

因车床加工零件表面的图像具有一定的光学属性,存在噪声,需要对车床加工零件表面图像存在的噪声进行预处理,故通过灰度增强、中值滤波、阈值分割三个步骤完成初始图像的前期处理。各处理手段的具体实现方法与效果如下所述:

1)灰度增强处理:基于直方图第k级灰度值sk的分布概率密度P(sk),采用下列表达式增强车床加工零件表面初始图像f(x,y)的对比度,以此区分重叠的目标与背景。

其中,x、y分别表示图像像素的行与列,L表示像素灰度总级数;s'k表示增强后第k级灰度的像素灰度值,为符合数字图像要求,需按整数取值。

2)中值滤波处理:分析初始图像f'(x,y),将车床加工零件表面图像在采集、传输过程中形成的噪声划分成加性与乘性两类噪声。为提高车床加工零件表面图像质量,降低噪声干扰,基于3×3规格的方形二维滑动模板,利用下列中值滤波表达式,处理图像f'(x,y)的噪声,得到中值滤波图像f″(x,y)如式(4)所示。

3)阈值分割:为加快车床加工零件表面磨损图像的检测速度,通过下列基于后验概率的贝叶斯模型,明确图像的分割阈值thr,得到分割后的加工零件表面图像f″(x,y)如式(5)所示。

式(5)中,(i,j)表示像素点(i,j)的标记,U(ω(i,j))表示该标记的能量函数,P(Y)表示先验概率分布。

2.2 加工零件表面磨损图像检测

根据车床加工零件表面图像预处理结果,利用模糊神经网络对车床加工零件表面磨损图像进行检测,具体流程描述如下:

1)输入层:将完成预处理的n个车床加工零件表面图像变量,输入到模糊神经网络输入层中,与网络层的n个节点一一对应,求取变量输出值。假设车床加工零件表面图像对应的第a个输入变量是Xa,则通过下列计算公式,解得该变量的输出值如式(6)所示。

其中,a=1,2,…,n。

2)模糊化层:根据输入变量Xa可能构成的模糊条件数量,设定模糊化层的节点个数。若该层共有u个神经元,利用下列高斯函数模糊化输入变量Xa,求解输入变量Xa到第b个神经元的隶属度函数如式(7)所示。

其中,b=1,2,…,u;高斯函数均值与方差分别是b。

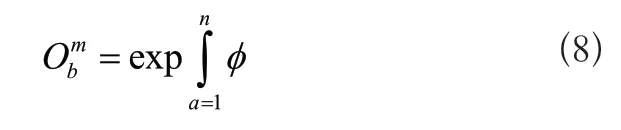

各节点变量值的乘积即该网络层对应节点的输出,则神经元b的输出值计算公式如式(8)所示。

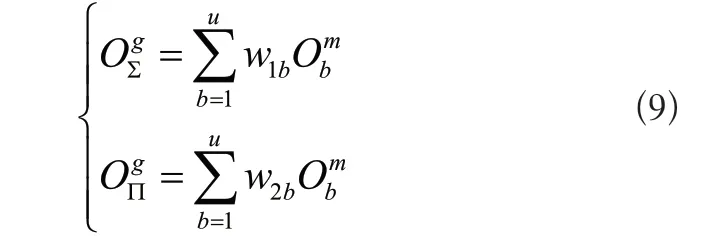

3)规则层:根据模糊“与”、模糊“或”的推理规则,实现该网络层的模糊推理。前者分为最小值与算术积两种操作,后者则分为最大值与有界和两种操作。对于磨损图像的检测需求,即解决类间距离接近数据的问题,因此,采用模糊“或”推理规则中有界和操作的求和与乘积两种运算形式,如下列方程组所示,模糊推理模糊化层的输出结果如式(9)所示。

式(9)中,w1b、w2b分别表示两种推理规则在该网络层中的权重占比,且满足w1b+w2b=1。

4)求和层:此网络层利用下列计算公式,将求和结果Og∑与乘积结果OgΠ相加,得到反模糊化层的输入项如式(10)所示。

5)反模糊化层:根据权重值0.3与输出节点数1,通过下列表达式反模糊化处理求和层结果,得到车床加工零件表面磨损图像的最终检测结果如式(11)所示。

式(11)中,wb表示诊断层在整个模糊神经网络中的权重占比。

3 机械加工零件表面磨损图像检测效果分析

为验证本文提出的基于模糊神经网络的机械加工零件表面磨损图像检测方法在实际应用中的有效性,选取型号为CJ06258金属切削机械车床为实验对象,进行一次实验分析。金属切削机械车床如图2所示。

图2 金属切削机械车床

采用KEYENCEVHX-900F超景深三维显微镜,在20倍的放大条件下精准获取初始的车床加工零件表面图像和实际检测结果,如图3所示。

图3 初始图像和实际检测结果

对获取的初始车床加工零件表面图像进行灰度增强处理,处理结果如图4所示。

图4 车床加工零件表面灰度增强图像示意图

图4所示为经过灰度增强处理的图像,经对比图2的初始车床加工零件表面图像可以看出,根据像素灰度值的分布概率密度进行灰度增强,能有效扩大目标与背景的对比度,既提高了图像清晰度,也凸显出了各个细节部分。

在上述增强处理的基础上,采用中值滤波手段,对车床加工零件表面图像进行中值滤波处理,处理结果如图4所示。

与图4中的灰度增强图像作对比后可以看出,采用中值滤波处理手段,可有效去除车床加工零件表面图像中大部分的干扰噪声,在不影响其他信号的同时,最大化留存下初始图像的原有特征,避免造成失真现象。

对滤波处理后的车床加工零件表面图像进行阈值分割,车床加工零件表面阈值分割图像示意图如图6所示。

图6 车床加工零件表面阈值分割图像示意图

将图6所示的分割图像与中值滤波图像作对比后可以看出,根据分割阈值完成分割后的车床加工零件表面图像中,目标区域的边界具有较高的识别精细度,磨损边缘更加突出、清晰,使目标区域从背景区域中较好地分割出来,且消除了未滤波掉的部分噪声。

利用模糊神经网络对车床加工零件表面磨损图像进行检测,最终的检测结果如图7所示。

图7 车床加工零件表面磨损图像检测示意图

从图7的最终磨损图像检测结果中可以看出,经过模糊神经网络处理,不仅精准检测出了磨损区域,而且磨损边缘也更加平滑、凸显,细节得以较好保留,令磨损的目标区域直观明了,更便于工作人员观察、分析及作进一步处理。并且采用本文方法对车床加工零件表面磨损图像检测结果与实际的检测结果相一致,说明利用本文方法能够精准的检测出车床加工零件表面磨损现象。

从图3(b)中选取几处检测结果进行对比,得到的绝对误差、相对误差指标值如图8所示。

图8 车床加工零件表面磨损图像检测性能评估示意图

通过比较不同磨损位置的误差指标数据可以看出:本文方法通过灰度增强、中值滤波、阈值分割等预处理手段,大幅提高了图像质量,降低了检测难度,在模糊神经网络的多模糊输入多模糊输出下,充分发挥出网络的学习能力与泛化能力,因此,绝对误差指标的最大值不到0.07mm,相对误差指标的最大值则不足0.25,检测精准度与实时性符合应用需求。

该锻造加工厂中光照条件不断变化,故以第1号对比位置为例,从上午、中午、下午三个时段中,分别选取两个时间点,即9点、10点、12点、1点、15点、16点,探讨不同时间段的光照条件与本文方法检测性能之间的关系。所得指标结果如图9所示。

图9 不同光照条件下磨损图像检测用时对比

根据各时间段的检测用时可以看出,在光照强度、角度不太理想的上午与下午时段中,检测用时相对更长,需要比中午时间段多用1s到2s的时间,但仍旧在2.5s以内就完成了检测任务,能够满足检测的实时性要求。综上,光照条件对检测用时均有一定程度的干扰,但本文方法凭借基于if-then模糊规则的模糊化概念与模糊推理,极大程度地抑制了光照条件对图像检测结果的负面影响,提升了检测效率。

4 结语

在机械加工过程中,部件零件表面的磨损情况对整个部件的耐用性与使用寿命有着直接的决定性作用。准确、及时地获取加工零件表面状态,是保障加工环节安全、平稳进行的基本前提与基础。随着工业智能化的推动,人工智能技术、计算机技术等高新科技与工业制造业的融合程度日益加深,在此背景下,本文以模糊神经网络为基本架构,提出机械加工零件表面磨损图像检测方法,及时掌握部件的磨损状态,确保加工质量与效率。

针对目前方法的不足之处,可从以下几个方面加以完善:开发一套集预测、检测、预警于一体的系统,届时提前预警工作人员更换部件,减少未对生产造成巨大影响前的无效检测工作;为扩大加工零件表面图像的测量范围,应采用激光位移传感器代替电荷耦合器件相机,进一步探讨该方法对多磨损处的检测效果与性能;对于模糊神经网络的规则与结构特性,需利用智能算法进行改进,加强网络适用性;下个阶段的研究重点将就相机分辨率与镜头畸变现象,从采集源头提高图像质量。