基于PCIE总线的双框架控制力矩陀螺控制器串行/并行自动测试系统设计与实现

刘四海,吴 可,孙丹峰,周承豫,吴秋轩*

(1.杭州电子科技大学,杭州 310018;2.上海航天控制技术研究所,上海 200233;3.河南科技学院,新乡 453003)

0 引言

DGCMG是航天器的重要姿态控制执行机构[1],以输出力矩大、精度高等特点,不仅应用于高分辨率对地观测卫星、空间站、空间实验室等大型航天器[2],而且还应用于敏捷微小卫星[3]。并且随着我国航天事业的发展,DGCMG控制器测试任务越来越繁重[4],因此设计出一种高精度、高稳定性、高效率的DGCMG控制器自动测试系统很有必要。

目前,国内外对DGCMG控制器的测试能够实现的是,在人极少参与的情况下,测试系统可自动对被测产品提供模拟测试环境和控制信号[5],然后进行测量,处理数据,最后以适当方式显示和输出测试结果[6]。与传统人工测试相比,自动测试能提高测试效率和产品质量[7]。但是当前DGCMG控制器的测试设备不能满足对多组被测产品并行测试的需求,另外当用户只对被测产品中的一项或者几项指标比较关心时,进行全套项目测试就会出现冗余测试问题。针对以上两个问题,本文提出如下解决方案。为满足对多组被测产品并行测试的需求,测试系统在硬件上采用“一拖四”的电路结构,从而为测试系统对四台DGCMG控制器的并行测试提供硬件支持,另外在软件设计上采用分时复用的思想和多线程的功能来实现对四台被测DGCMG控制器的并行测试功能。为解决冗余测试问题,自动测试系统在软件上增加自定义测试内容功能,用户可以自主选择测试对象和测试项目。

为验证该自动测试系统是否满足测试需求,分别从系统的稳定性、精确性、测试效率方面进行测试。由实验结果可知,该自动测试系统运行稳定且测试精度和效率较高。

1 自动测试系统的需求分析

DGCMG控制器自动测试系统用于完成对DGCMG控制器的自动化测试和可靠性筛选,识别DGCMG控制器的早期失效,为研制和生产提供保障。对自动测试系统的设计要求如下:

1)可完成对DGCMG控制器的各项功能测试如下:电源阻抗测试功能、电源电压和FPGA工作状态测试功能、RS422串口测试功能、内外框电机模拟电流测试功能、内外框轴承温度模拟电阻输出功能、外框码盘位置和转速测试功能、内转子转速测试功能、内外框电机驱动测试功能。

2)可同时对四台DGCMG控制器进行并行测试。

3)可对四台DGCMG控制器进行自定义测试内容的串行测试。

4)可对测试结果进行评估和数据库存档。

2 自动测试系统框架

DGCMG控制器自动测试系统框图如图1所示。自动测试系统由主控计算机、PCIE总线模块、电源组合模块、仪器组合模块、通道复用模块、公共测试接口、测试适配器、软件平台组成。自动测试系统以PCIE总线仪器为核心,以主控计算机为基础,由PCIE总线仪器模块提供被测DGCMG控制器测试所需的主要测试和控制资源[8],测试适配器对各个被测产品的专属信号进行调理并转接成公共接口信号[9],然后通过与公共测试接口的连接输送到自动测试系统。主控计算机通过自动测试软件平台控制测试设备的仪器资源和测试程序的执行。

图1 系统框架结构图

3 系统硬件设计

为实现自动测试系统对四台DGCMG控制器的并行测试和可自定义测试内容的串行测试功能,该自动测试系统在硬件方面采用“一拖四”的设计方案。自动测试系统的硬件结构框图如图2所示,自动测试系统的硬件平台主要由主控计算机模块、PCIE-1810数据采集卡、电源模块、自动测试系统信号调理箱、打印机以及相应连接电缆组成。

图2 自动测试系统硬件结构图

主控计算机是自动测试系统的控制核心,它通过PCIE标准总线接口实现对测试资源的控制,并完成对测试数据的处理、显示功能。供电电源包括+29V、+24V、+12V、+5V程控直流电压源和-3A~3A程控直流电流源。自动测试系统信号调理箱主要用于接收主控计算机发送的控制信息并向被测DGCMG控制器提供不同的模拟测试环境,同时将DGCMG控制器的状态信息反馈给主控计算机。自动测试系统信号调理箱的内部电路按摸块可划分为阻抗测试电路模块、电源和FPGA工作状态测试电路模块、轴承温度模拟电阻输出电路模块、内外框电机模拟电流输出电路模块,外框码盘位置和转速测试电路模块,内转子转速测试电路模块,内外框电机驱动信号测试电路模块,RS422串口通讯测试电路模块。限于篇幅,本文仅对内外框电机驱动信号测试电路模块、内转子转速测试电路模块进行介绍。

3.1 内外框电机驱动信号测试电路模块

内外框电机驱动信号测试电路模块用来采集四台被测DGCMG控制器的内框电机驱动信号PUA、PUB、PUC、PDA、PDB、PDC和外框电机驱动信号AH-GS、BHGS、CH-GS、AL-GS、BL-GS、CL-GS。为满足上述测试要求,设计出一套该自动测试系统专用的内外框电机驱动信号采集电路。

最后,如果将“被”看成一个类词缀就意味着“被XX”是一个词,词最小的可以独立运用的语言单位,不能再分的。而在“被XX”结构中“被”和“XX”之间所隐匿的成分补出不会引起结构意义发生改变[13]。

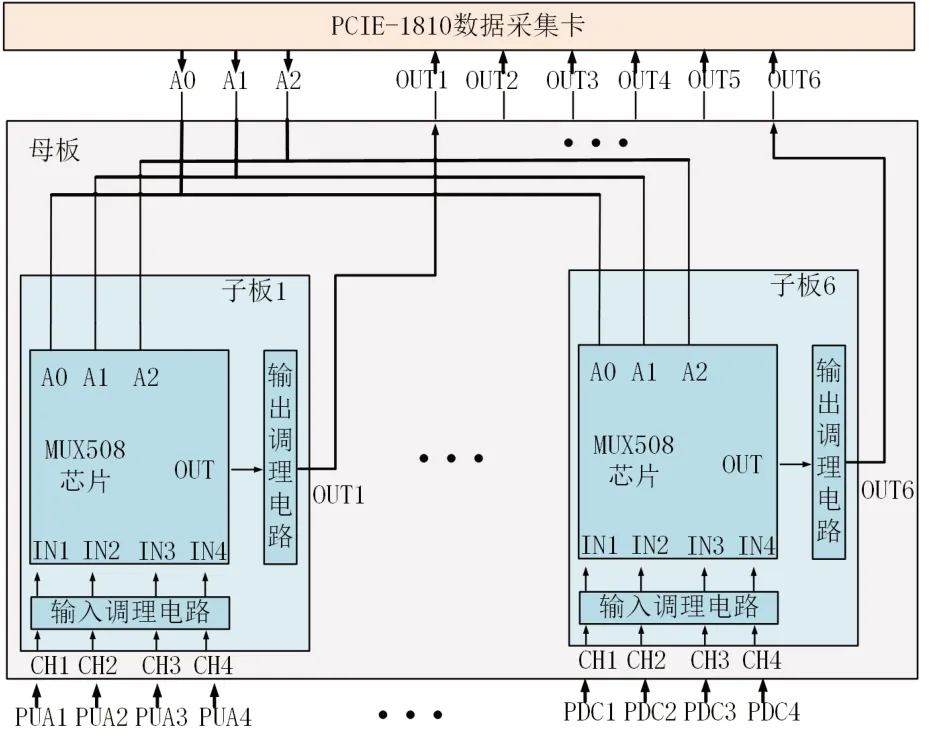

内框电机驱动电压采集电路结构图如图3所示。内框电机驱动电压采集电路板由一块母板和六块子板组成。采用母板与子板配合的方式,方便前期调试和后期维修。子板主要由模拟信号选择器MUX508芯片、输入和输出信号调理电路组成,实现对输入信号的调理和选择输出功能。母板主要由电源电路、子板片选信号A0~A2的转接电路、子板输出信号OUT1~OUT6的转接电路,实现对子板供电、片选信号以及输出信号的转接功能。下面以对四台被测DGCMG控制器的内框电机驱动信号的采集为例来说明内外框电机驱动信号测试模块的测试原理,对外框电机驱动信号的采集同理。

如图3所示,四台DGCMG控制器的内框电机驱动信号PUA1~PUA4分别接到第一块子板的CH1~CH4通道上,四台DGCMG控制器的内框电机驱动信号PUB、PUC、PDA、PDB、PDC按照这个方法依次接入剩余的五块子板上,当数据采集卡向片选接口A0~A2输出特定的片选信号并且选择每块子板的CH1通道信号输出到端口OUT1~OUT6,则将第一台DGCMG控制器的内框电机驱动信号PUA1~PDC1调理并输出到端口OUT1~OUT6,进而输入数据采集卡。对其余三台DGCMG控制器的内框电机驱动信号的采集同理。

图3 内框电机驱动电压采集电路结构图

3.2 内转子转速测试模块

内转子转速测试模块用来向四台DGCMG控制器复用输出一组三相霍尔信号HALLA、HALLB、HALLC,然后根据DGCMG控制器反馈的转速值来判断该被测产品的内转子测试是否合格。为满足上述要求,该系统采用STM32单片机系统和霍尔信号复用电路板的组合结构,其中STM32单片机系统用来产生特定相位和频率的三相霍尔控制信号,霍尔信号复用电路板是为了复用这组霍尔信号给四台DGCMG控制器而设计的专用电路板。

内转子转速测试电路结构图如图4所示,霍尔信号复用板由一块母板和三块子板组成。子板主要由模拟信号复用器CD4051芯片、输出信号调理电路组成,实现对STM32单片机系统提供的三相霍尔信号的复用输出以及对输出信号的调理功能。母板主要由电源电路、子板片选信号B0~B2的转接电路、子板输入信号HALLA~HALLC的转接电路,实现对子板的供电、片选信号和输入三相霍尔信号的转接。下面以向四台DGCMG控制器复用输出三相霍尔信号为例来说明内转子转速测试模块的电路原理。

如图4所示,四台DGCMG控制器的霍尔信号输入端口HALLA1~HALLA4分别接到第一块子板的CH1~CH4通道上,四台DGCMG控制器的霍尔信号输入端口HALLB、HALLC按照这个方法分别依次接入剩余的两块子板上,当数据采集卡向片选接口B0~B2输出特定的片选信号并且选择每块子板的CH1通道作为三相霍尔信号的复用输出端口时,则将STM32单片机系统提供的三相霍尔信号HALLA~HALLC复用到第一台DGCMG控制器的霍尔信号输入端口HALLA1~HALLC1,然后判断DGCMG控制器反馈的转速值是否在误差范围内。对其余三台DGCMG控制器的内转子测速同理。

图4 内转子转速测试电路结构图

4 自动测试系统软件设计

自动测试系统软件是在windows 7操作系统的支持下,采用NetBeans集成开发平台和JAVA语言开发,其数据库管理系统采用MySQL软件。测试系统根据系统测试需求设计了相应的测控界面。测控界面上列出了测试模式、各测试项目、测试对象等,可根据实际的测试需求进行选择,最后把测试结果以报表、数值、波形等方式显示。整个测控界面体现了人性化的设计理念,界面友好、便于操作。

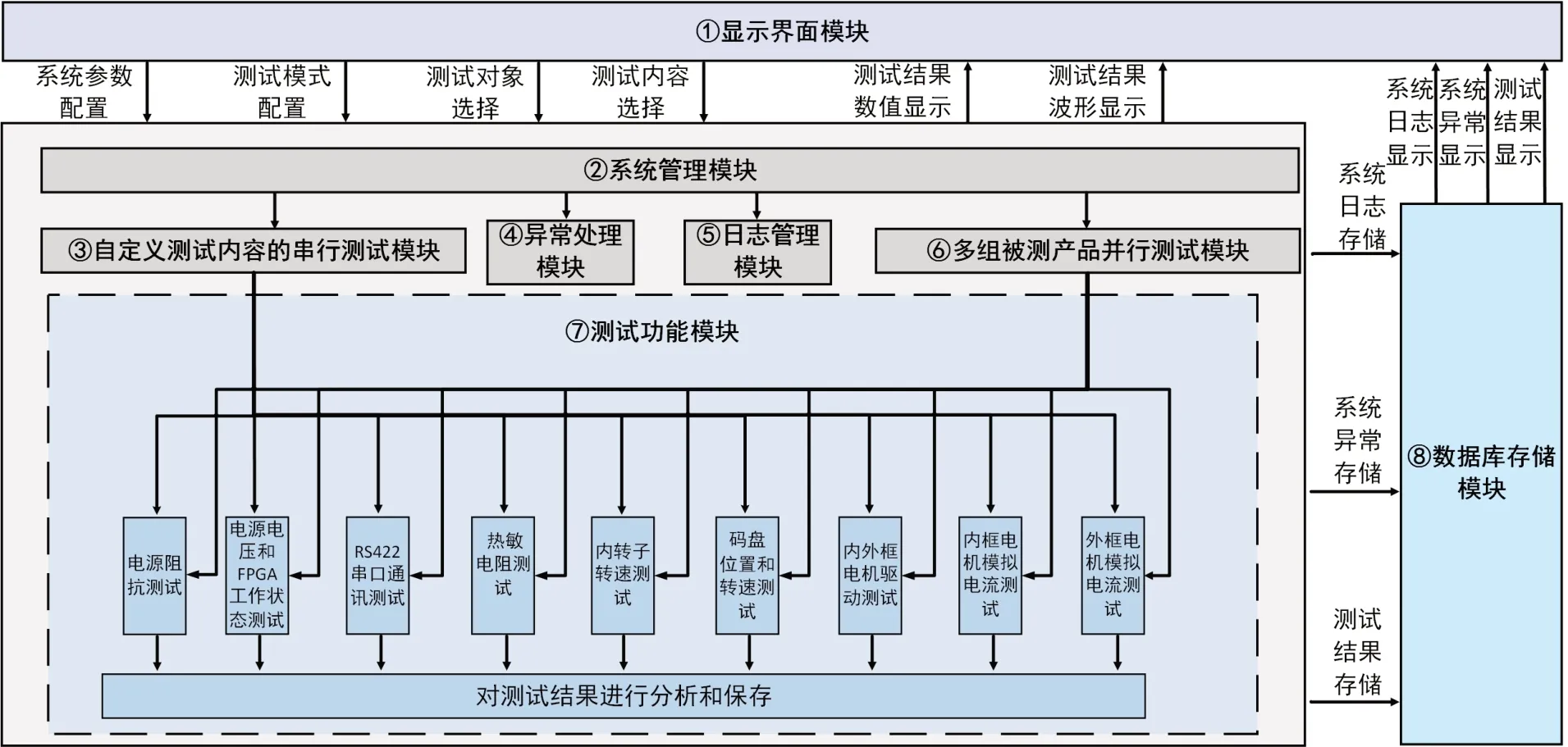

测试系统软件采用模块化设计,为用户提供一个集成化的测试环境,各个程序模块在系统管理程序的管理下实现相互调用和连接,测试系统中的主要程序模块是系统管理模块、显示界面模块、自定义测试内容的串行测试模块、多组被测产品的并行测试模块、测试功能模块、数据库模块、异常处理模块、日志管理模块。自动测试系统软件结构图如图5所示。

图5 自动测试系统软件结构图

4.1 可自定义测试内容的串行测试模块

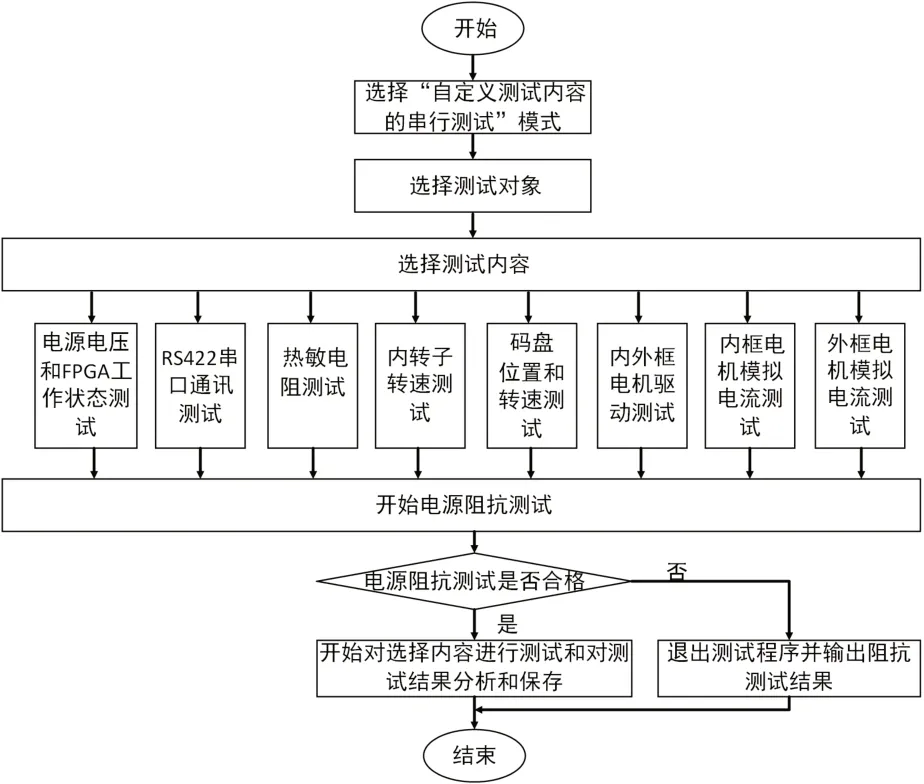

该模块程序主要实现自定义测试对象、测试项目的串行测试功能。从而防止出现测试冗余问题,极大地提高了测试系统的灵活性和实用性。自定义测试内容的串行测试程序流程图如图6所示。连接自动测试系统与被测产品之间的电缆后,用户首先在测控界面上选择“自定义测试内容的串行测试模式”,然后对测试对象和测试项目进行单项选择或者多项选择并开始测试,最后生成测试结果报表。

图6 自定义测试内容的串行测试程序流程图

4.2 多组被测产品并行测试模块

该模块程序主要应用了分时复用的思想和多线程的功能并且在“一拖四”电路结构的支持下实现了对四台DGCMG控制器的并行测试功能。充分利用了自动测试系统的硬件和软件资源,极大地提高了系统的测试效率。首先将各个测试项目耗费的时间测量出来,然后测试系统另外创建出四个线程,这四个线程分别用于测试四台DGCMG控制器并且需要保证同一时刻不能共用测试设备的硬件资源。因此根据各个测试项目耗费的时间对各个线程的任务分配甘特图如表1所示。并且为了更加简明的表达自动测试系统对四台DGCMG控制器并行测试的逻辑关系,以下列数字代表不同的测试项目。

表1 测试系统对四台DGCMG控制器并行测试甘特图

1)电源阻抗测试;

2)电源电压和FPGA工作状态测试;

3)RS422串口通讯测试;

4)热敏电阻测试;

5)内转子转速测试;

6)外框码盘位置和转速测试;

7)内外框电机驱动测试;

8)内框电机模拟电流测试;

9)外框电机模拟电流测试;

10)生成测试结果报表。

5 系统测试

为了测试本文设计的自动测试系统在对DGCMG控制器自动检测中的性能,分别从可靠性、精确性、测试效率方面进行如下实验:

1)测试精度和效率实验

自动测试系统分别在并行测试模式和可自定义测试内容的串行测试模式下对五组DGCMG控制器的全部测试项目进行测试,每组测试四台DGCMG控制器。并且分别统计在并行测试模式和可自定义测试内容的串行测试模式下的每组测试时间和测试结果是否合格。测试结果如表2所示,由实验结果可知,该自动测试系统具有高效率和高精度的特点。

表2 测试结果和测试时间统计

2)老练测试实验

在自动测试系统软件中加入定时测试功能,使得自动测试系统对DGCMG控制器进行48小时连续测试,并且监控和记录自动测试系统运行状态。实验结果为自动测试系统在48小时的连续测试中运行稳定,各项参数正常。因此本文设计的自动测试系统具有较高的稳定性。

6 结语

本文在对测试需求综合分析的基础上,设计了一种基于PCIE总线的DGCMG控制器串行/并行自动测试系统。通过在硬件上使用“一拖四”的结构和在软件上采用分时复用的思想和多线程的功能,实现了对四台被测DGCMG控制器的并行测试功能;通过设计可自定义测试内容的串行测试解决了传统的冗余测试问题并提高了测试系统的灵活性;通过模块化设计测试软件提高了测试系统的灵活性。从实验结果表明该自动测试系统可以满足对DGCMG控制器测试的高质量、高效率、高可靠性的要求,为下一步的研制和生产提供保障。