电子电器产品法规中常见化学超标物质及应对建议

郑灵芝

(上海天祥质量技术服务有限公司徐汇分公司 上海 200233)

前言

随着世界环境问题日益严重,各种化学物质对环境、动植物及人身安全的危害得到世界各国的逐渐重视,因此涉及化学品使用的限制法规也不断被世界各国加重力度推行。与此同时,电子电器产品中涉及化学物质的法规作为出口贸易壁垒[1]和准入门槛中的一个环节,相关要求及标准也在不断提高。针对日益严峻的出口环境,本文旨在通过总结日常测试中出现的超标情况,为电子电器出口生产企业提供参考及建议,从而在满足法规升级的同时,降低因反复工艺设计优化而引起的人力物力损耗,节约成本,提升出口企业市场竞争力。

1 电子电器产品法规

涉及电子电器产品中化学物质的法规比较多,不同出口国家要求也略有不同。常见涉及化学物质的法规有ROHS(限制使用有害物质the restriction of the use of certain hazardous substances in electrical and electronic equipment-2011-65-EU& 2015-863-EU),REACH-SVHC(高度关注物质清单Substances of Very High Concern- No 1907/2006 Article 33(1)),WEEE(电器产品报废回收指令waste electrical and electronic equipment- 2012-19-EU),PAHs(多 环芳烃 Polycyclic Aromatic Hydrocarbons。本文就涉及这些法规的测试中常出现的超标情况进行分析及应对探讨。

2 ROHS

ROHS法规自2011年发布以来历经3次大的升级变化,目前已作为申请CE-mark的必备测试内容,所以该法规在欧盟准入环节有重要地位。该法规覆盖的产品分类几乎涉及所有民用电器产品,测试项目已增加到包括铅,镉,汞,6价铬,多溴联苯和多溴联苯醚及4项邻苯在内的10种物质,除了重金属镉的限值要求低于100 ppm,其他物质的限值都要求低于1 000 ppm。针对该法规中的化学物质,常见的测试项目超标及应对建议如下:

1)铅(Pb):超标风险与受检部件的颜色有较大关联,红黑色部件件为超标高风险部件。同时,针对金属合金及电子元器件陶瓷玻璃的铅超标豁免条款继续有效,所以这种类型的铅超标,企业目前基本可继续通过申请豁免来应对。但需要注意的是焊锡的铅超标,尽管欧盟有对铅含量达到85 %以上(85万ppm)的高融焊锡可豁免的条款,由于法规明确标明85万ppm的判定数值,所以很多国外买家对检测报告中申请高融焊锡这条豁免,如铅的测试数据达不到85万ppm会提出质疑或不接受。而即便企业在产品工艺中使用了高融焊锡,因为测试中取样及部件比重的影响,实际测试结果却往往都达不到85万ppm的测试结果。针对这种情况的超标,建议企业改进焊锡材料为无铅焊锡[2],或者对于无法用无铅焊锡替代的工艺环节就单独提供高融焊锡丝检测,同时采用单独的焊锡测试数据作为适用豁免的佐证,以满足出货要求。

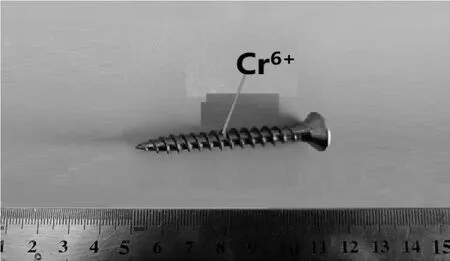

2)6价铬(Cr6+): 常见的超标不合格部件多为特殊电镀工艺的彩钢件如螺钉(见图1)等,由于电镀会使用阴阳金属离子反应的电泳工艺且会使用到硫酸,硝酸等强酸溶剂,所以即便是做了钝化处理,这种工艺环境也很容易导致电镀铬金属中的3价铬,在出厂后遇到湿度过大的仓储及货运环境时,金属表面的3价铬会容易氧化成6价铬而造成测试结果超标。针对这项物质的超标,法规没有豁免条款,只要超标即为fail,所以对于金属产品中6价铬的超标应对,建议企业采取其他可替代的防腐工艺,如镀锌,镀镍等来取代现有的铬电镀工艺,亦或者采取金属表层喷塑涂层[3]的方式来实现防腐的目的。

图1 6价铬Cr6+超标部件示例-彩钢螺钉

3)PBBs & PBDEs: 有机溴阻燃剂, 常在有需要防火要求(如灼热丝试验)的部件中检出超标(见图2),如取暖器风扇片,灯壳,电热毯护线套,高压开关部件等,超标与实际阻燃剂含量有关,与材料颜色无关联,各种颜色的部件均有检出超标。建议企业选择环保替代的阻燃剂材料来应对该项物质超标问题,如使用有机磷系阻燃剂等替代品[4],由于世界各国对ROHS指令的普及和推广,新型环保阻燃剂已经得到使用,目前溴系阻燃剂的超标已在来样中少有检出. 所以生产厂家只要把控好进货来料检验环节,就能够比较好预防这类超标情况的发生。

图2 PBBs & PBDEs超标部件示例-温控部件

4)重金属镉(Cd);由于镉具有良好电导性,多用于制造电工合金,如电器开关中的电触头大多采用银氧化镉材料,所以在金属件中多有检出超标,目前欧盟的ROHS指令对电接触材料中的镉及其化合物豁免仍然继续可用,所以这种物质超标企业目前仍可申请豁免来应对。但从ROHS条款的变化可以看到,欧盟对镉的豁免限制逐渐严苛,如豁免条款 “8(a)热镕断体中的镉及镉化合物” 目前已失效,“8(b)电接触材料中的镉及其化合物” 条款对第1至第7类和第10类产品范围缩小到有限几种情况。所以从长远来看,建议企业考虑材料升级来应对,如电器开关中的银氧化镉材料用环保材料如银氧化锡,银镍材料[5]来替代。

5)邻苯:常见超标的限制物质为DEHP(邻苯二甲酸二)居多,垫圈,线皮等软塑部件检出(见图3),主要是由于这些部件在功能上需要增加延展性而添加邻苯塑化剂成分较多所导致,对于这种超标的应对,建议企业可根据超标严重程度选择不同的应对策略:超标量略高出限量值的的样品部件,只要在塑料件成型工艺中适当减少塑化剂的添加量即可;而对于测量结果高于限量值数十倍的情况,多由于材料本身塑化剂含量过高或厂家为了节省成本使用回料造成。那么此时生产厂家就需要考虑生产工艺选择替代品的塑化剂,或避免采购过程使用回料,因为和新料相比,回料的塑料离子添加塑化剂的工艺过程是重复倍加的,所以很容易造成几倍甚至十几倍的邻苯超标;

图3 DEHP(邻苯二甲酸二)超标部件示例-软塑

对于必须要满足ROHS法规要求, 产品以出口为主的生产企业而言,不仅需要满足现行法规的要求,通过申请豁免或工艺材料替代升级的方式来解决超标物质所引起的暂时性问题;也需要把符合ROHS要求作为自身生产质量体系中的环节来全面、系统地进行全局把控,参照ISO QC080000的ROHS质量管理体系要求[6],建立从进货检验,文档控制到最终产品交付的整个供应链环节的环环把控,达到全面质量管理(TQM)的目的。

3 REACH-SVHC

高度关注物质清单Substances of Very High Concern作为REACH法规的一个组成部分,欧盟每年会根据物质所造成的环境及生物学危害不定时更新SVHC清单。由于涉及的物质比较多,目前该清单已更新到219项,并且另有有4项物质已经被提议并纳入征求意见阶段。

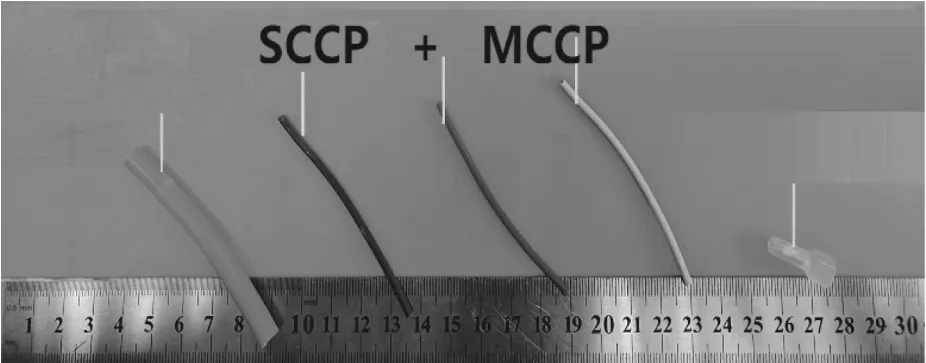

这项测试从来样中检出超标的常见物质有DEHP(邻苯二甲酸(2-乙基)己酯),SCCP(短链氯化石蜡)和MCCP(中联氯化石蜡)。DEHP的超标及应对方法和ROHS法规相同。SCCP和MCCP由于是作为增塑和阻燃剂添加在电子产品中的,所以常在线皮等软塑中检出。由于SCCP作为持久性有机污染物(POPs-Persistent Organic Pollutants)中的一种限制物质,自2015年起就已有法规禁止使用,所以市场上已可以购买到相应塑化剂或阻燃剂的替代品,通过优化生产工艺即可实现。

另外,由于电子电器产品中所含有的SVHC物质是固有存在于材料中,属于非意图释放的,而且化学物质累计出口量通常会远远低于1 t。所以如果选择材料替代,优化生产工艺而发生的人力物力成本过大,厂家也可以按照法规 “废弃物框架指令”(WFD指令-Directive 2008/98/EC)[7]要求来进行SCIP登记,该法规规定对于现已流通于欧盟境内的物品,要求相关责任方从2021年1月5日起向ECHA提交通报信息;对于2021年1月5日后生产的物品,要求在该物品首次投放欧盟市场前,向ECHA提交通报信息。

但需要重视的是,邻苯(DEHP,DIBP,DBP,BBP),SCCP和MCCP等物质,SCCP(短链氯化石蜡)和MCCP(中联氯化石蜡)超标部件示例-线皮见图4。即便有SCIP登记的法规流程可以操作,由于这些物质已经纳入ROHS和POPs等法规的准入限制,所以SCIP登记的方式会造成自曝其短的效果,建议企业还是通过工艺整改低于限值的方式来满足法规要求。

图4 SCCP(短链氯化石蜡)和MCCP(中联氯化石蜡)超标部件示例-线皮

4 WEEE

该指令重点关注电子电器产品报废后的材料回收率的评估,尽管由于产品覆盖范围相同,WEEE被认为是和ROHS一体双面的伴生法规,但由于关注点和对应评估的对象与ROHS不同,所以产品超标的情况也和ROHS大相径庭。来样中常见两点容易评估超标的情况需要企业重视:

1)由于该法规根据产品的电子电器产品分类不同而设置的回收率限值不同,所以应对超标需要先考虑分类的影响。根据最新分类,任何一个外部尺寸超过或50 cm的家电产品都会被划分到大家电产品的类别中,而大家电产品的环保回收率要求是80 %,要比小家电产品的回收率55 %高出很多[8]。假设某一电器产品的线缆是PVC材质的,而且因为电缆线的长度导致产品分类由小家电划分到大家电,那么由于线缆在产品中所占比重较大(由于PVC的危害性,各国基本都认定其环保回收率为0),所以产品总的环保回收率就很容易不满足限值而导致超标。应对该种情况的超标,建议企业尽量缩短家电产品中固有线缆的比重和长度,或者作为可延长配件来进行产品设计,单独出货或售卖;

2)附带有电器件的衣物等纺织产品(见图5),由于现行技术手段无法实现纺织类产品如布料等的回收,所以这类材料的回收率也认定是0。如带灯的衣物等,如果把占大比重的衣物评估计入整体产品回收率,就很容易造成超标不合格。应对该种超标,建议企业把回收率低的非电子器件如布料衣物等去除后单独送样评估,如只送测线灯整体,以满足产品总回收率要求。

图5 WEEE超标示例-衣物链灯

5 多环芳烃PAHs

这类物质在多项法规中都有涉及,如美国环保署US EPA的16种受控物质,(EU) No 1272/2013-REACH法规(EU)No. 1907/2006[9]以及552/2009修正案附录XVII中PAHs条款50的8种受控物质,以及申请GS证书涉及的GS--AfPS GS 2014:01 PAK-EK 1 580-14,这三种法规物质限值及选择测试点均有差异。电子电器产品中最常见用于GS证书申请的PAHs测试,对于部件接触皮肤时间长短和是否用于儿童而划分为不同等级分类,并且限值不同。

多环芳烃PAHs测试来样检出常见的超标物质有萘,苯并(a)蒽等(见图6),这些超标物质通常来自标签的油墨涂层等,也有黑色软塑线皮超标的情况检出,但推测可能也主要是注塑过程中用于染色的染料所造成的超标。由于多环芳烃类物质多为挥发性气味物质,发现相同生产批次的塑料件样品,货架储存时间越长,测试结果会出现大幅度降低的情况。所以为获得比较准确的测试结果,推荐企业对新生产的料件放置一段时间达到适宜的物料稳定性后再安排送检。但由于该种化学物质实际含量仍然属于材料自身特性,所以应对这类超标不合格的测试结果,建议企业还应采取加强进货检验和工艺质量控制的方式来进行。

6 结论

总而言之,电子电器产品中化学限制物质的超标和应对是比较复杂且综合性的问题,企业不仅需要针对某批出货的不合格部件开展工艺改进来解决短期问题,更加需要从整个生产质量体系即供应链环节来进行把控,才能实现长期,稳定生产的目的。

同时,因为化学品涉及的相关指令作为电子电器产品所涉及的众多法规中的一个方面,其变动趋势会不可避免地与其他关联领域如安规、能耗、电磁兼容等方面的法规要求保持一致性,所以从法规构成来考虑符合指令趋势的评估和开展产品质量设计也很重要,“好的产品是设计出来的”,从供应链的起点把控生产的合规性,才能更好地节省因法规变化而导致的更新采购和质量等环节所带来的人力和物力成本,由点带面,企业才能实现生产的良性循环,获得可持续发展,从而提升竞争力获得最大的市场利好。