聚丙烯腈/聚酯无纺布微孔复合锂电隔膜的制备及性能

段曼华,程丹,肖伟,杨占旭

(辽宁石油化工大学石油化工学院,辽宁 抚顺 113001)

随着社会经济的快速发展,锂离子电池在众多领域发挥着不可替代的作用,如3C 类电子产品和动力/储能等新能源产业。但是,锂离子电池的安全性和充放电性能却越来越不能满足人们的严格要求,急需对电池材料和结构进行有效优化和改进。作为电池的重要组成部分,隔膜对电池的性能发挥着关键作用,不仅能够隔离电池的正/负极,防止电池短路,同时还能够为电池内部的离子提供高效的传输通道,隔膜材料已经成为限制电池性能进一步提升的瓶颈之一。

当前,商业锂电隔膜为聚烯烃类微孔膜,如聚乙烯(PE)膜、聚丙烯(PP)膜及复合膜(PP/PE/PP)。但是,聚烯烃的低熔点(<160℃)和非极性属性导致该类隔膜存在较多缺陷,限制了电池性能和安全性的提升。设计和制备高性能隔膜是改善锂离子电池性能的有效途径。近年来,陶瓷涂覆聚烯烃隔膜受到广泛关注,AlO、SiO及TiO等纳米材料被涂覆在聚烯烃隔膜表面,以改善隔膜的电解液亲和性和耐高温性。但该类隔膜也存在陶瓷粒子易脱落、吸湿性严重和耐热性有待提高等问题。作为一种典型的膜材料,聚丙烯腈(PAN)树脂已被广泛用于制备多种类型的分离膜,近年来也逐渐被用以制备锂电隔膜。如Chen等以静电纺丝法制备PAN纳米纤维锂电隔膜,该膜的拉伸强度较低(<12MPa),但表现出较好的电解液亲和性、耐热性和电池性能。Li等也采用静电纺丝法制备了勃姆石与PAN共混的纳米纤维膜,该膜的电解液吸收率超过500%,且在300℃下热稳定性良好,但其拉伸强度仅约10MPa。另外,Liu等通过相转化法(溶剂和非溶剂的相互扩散引发相分离)制备PAN 基固态电解质膜,该膜的室温离子电导率达到2.62mS/cm,但质地较脆,拉伸强度也有待提高。隔膜良好的机械性能是满足电池自动化装配的关键指标。因此,针对传统PAN基隔膜的机械强度问题,急需从膜的结构设计和制备工艺等方面深入研究,在保持或提升膜的多孔结构特性的同时,进一步提高膜的机械性能。

本研究将PAN 材料的优异性能和无纺布的多孔性、高机械强度有机结合,通过相转化法制备无纺布为支撑骨架的PAN复合隔膜,对其理化性能、电化学性能和电池性能进行系统研究。

1 材料和方法

1.1 材料

聚丙烯腈(PAN),分子量1.5×10,广东广明发树脂材料有限公司;聚酯(PET)无纺布,厚度20μm,孔隙率92%,杜邦公司;聚乙烯隔膜,厚度16μm,孔隙率38%,深圳星源材质科技股份有限公司;,-二甲基甲酰胺(DMF)、乙醇和丙酮,分析纯,天津市大茂化学试剂厂;钴酸锂极片,南京国轩电池有限公司;锂片,15mm×0.6mm,贝克能源科技有限公司;电解液,1mol/L 六氟磷酸锂,碳酸二甲酯与碳酸乙烯酯体积比1∶1,深圳新宙邦科技股份有限公司;纽扣电池壳、盖等,太原力之源电池材料公司。

1.2 隔膜的制备

将条状(4cm×10cm)无纺布在无水乙醇中充分洗涤,去除表面杂质,在100℃下烘干。取适量PAN 树脂加入DMF 和丙酮的混合溶剂(体积比8∶2)中,强力搅拌6h、室温静置24h后,获得质量分数为10%的透明树脂溶液。将PET 无纺布浸入PAN 溶液中,保持5min,取出后在室温下静置30s,然后迅速浸入过量的去离子水中,12h 后取出,在120℃下真空干燥后备用,膜厚约25μm,标记为PPCS膜。

作为对比,利用刮刀在洁净玻璃板表面刮制厚度为120μm 的PAN 树脂湿膜,然后采用相似的相转化方法,制备无PET 无纺布支撑的PAN 微孔隔膜,厚度约20μm,标记为PS膜。

1.3 隔膜理化性能测试

(1)形貌结构 采用扫描电子显微镜(SEM,FEI INSPECT F)对喷碳后的样品进行表面形貌分析;采用鼓泡法(BSD-PBL)测试样品的平均孔径;采用正丁醇吸附法测定样品的孔隙率;利用万能拉伸机(Zwick Z100)测试样品的拉伸强度,样品尺寸为20mm×80mm,拉伸速度为10mm/min;在拉伸机选择挤压实验,用1mm 直径顶端半球型针垂直刺穿隔膜,记录最大负荷,速度为20mm/min。

(2)电解液性能 以浸润法比较样品的电解液亲和性,在样品表面滴加同样大小液滴(约10μL),观察液滴在不同样品表面的铺展情况;以接触角测试仪(JC2000C1)测定电解液在样品表面的接触角;以增重法测试样品的电解液吸液率。

(3)耐热性能 将相同尺寸的样品置于温度恒定在150℃的真空干燥箱中,一定时间后测量其收缩情况,通过面积收缩率表征样品的耐热性。

(4)离子电导率和电化学稳定性 利用电化学工作站(Gamry Reference 600),通过交流阻抗法(EIS)测试样品[不锈钢片(SS)/电解液饱和的隔膜/SS对称模拟电池]的离子电导率,交流微扰幅度为5mV,频率范围为0.01~10Hz;用MacMullin数描述隔膜在电池电阻中所占的比重,计算如式(1)。

式中,与分别为电解液与电解液浸润的隔膜的离子电导率。

测试不同隔膜电池循环前/后的交流阻抗谱;通过线性伏安扫描法(LSV)测试样品[SS/电解液饱和的隔膜/锂片(Li)非对称模拟电池]的电化学稳定窗口,电压范围2~5V。

1.4 隔膜电池性能测试

在充满氩气的手套箱中,按照钴酸锂正极、隔膜和锂负极的顺序组装CR2032 扣式电池,经注液、封口后静置6h,确保电解液充分润湿电极和隔膜等组件。在室温下,采用LAND电池测试系统(CT2001C)评价电池的循环性能和倍率性能,电压范围为2.5~4.2V。循环性能测试时充/放电倍率均为0.2;倍率性能测试时充电倍率为0.2,放电倍率分别为0.5、1、2、4、8和16,最后返回0.5。

2 结果与讨论

2.1 隔膜的结构和机械性能

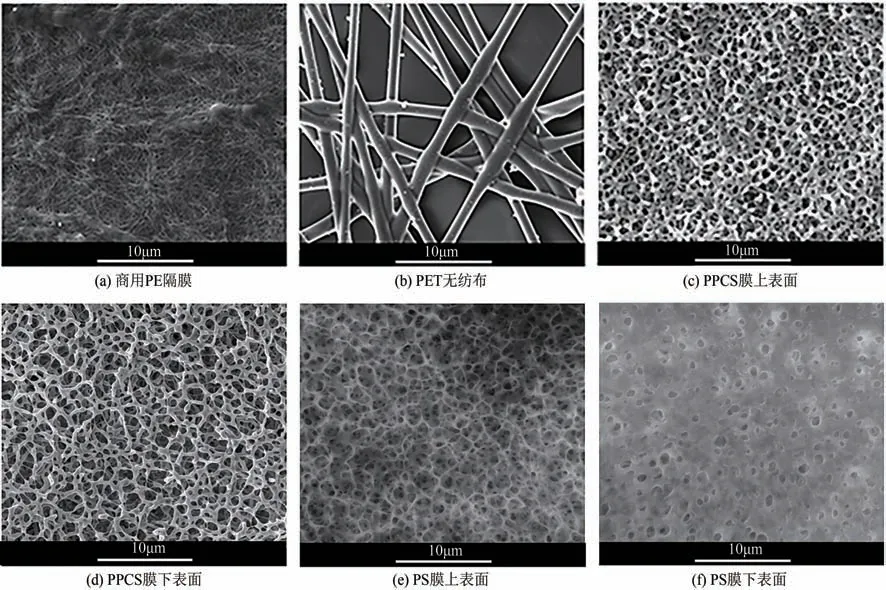

图1所示为PET无纺布及不同隔膜样品的SEM照片。可见,PE 膜呈现出典型的湿法拉伸隔膜的结构特点,呈现树枝状的多孔结构,且孔较小[图1(a)]。本研究选取的PET无纺布由微米级纤维交错拼接而成,纤维间结合较紧密,具有数十微米级的多孔结构[图1(b)]。以PET 无纺布为骨架,相转化法制备的PPCS 膜上、下表面的微观形貌如图1(c)和(d)所示,无纺布的纤维结构被孔道分布均匀的PAN 多孔膜层所覆盖,形成了无纺布为支撑骨架、海绵孔PAN 膜层的复合结构。由于相转化过程无纺布两表面的液膜所处的环境相同,溶剂与非溶剂相互扩散速度无明显差异,最终在无纺布两侧形成了相似的膜孔结构。但是,传统相转化工艺预先在玻璃板表面刮制湿膜,相转化过程液膜上表面与凝固浴直接接触,溶剂与非溶剂可进行快速交换,即在PS 膜的上表面形成较丰富的孔道[图1(e)],而液膜下表面(玻璃板侧)无法直接与凝固浴中的非溶剂相接触,溶剂与非溶剂间的交换阻力显著增加,难以形成丰富的相转化孔,故PS膜的下表面孔密度较低[图1(f)],此结构将不利于隔膜对电解液的吸收,影响锂离子在膜内的传输速率。

图1 PE膜、PET无纺布、PPCS膜及PS膜的表面SEM照片

图2所示为PE膜、PPCS膜及PS膜的孔道结构参数。与SEM 观测结果相似,商用PE 膜的平均孔径较小,约为67nm,孔隙率也只有38%左右,与厂家提供的参数一致,这是由传统的湿法造孔工艺所决定的。本实验采用相转化法制备的PPCS膜显示出较好的多孔结构,其平均孔径约为425nm,孔隙率达到74%,约为商用PE 膜的2 倍。由于相转化成孔过程被限制,PS 膜的一侧表面微孔结构未完全形成,导致其平均孔径较PPCS 膜略低,约为390nm,孔隙率为62%。较大的孔道尺寸和较高的孔隙率将有利于隔膜对电解液的吸收和保持,有利于隔膜内部离子的传输,进而提高电池的充放电性能。这一结果说明无纺布支撑的液膜相转化工艺适于制备孔道均匀、发达的微孔锂电隔膜。

图2 不同隔膜的平均孔径和孔隙率

聚烯烃隔膜具有良好的机械性能,如商用PE膜的拉伸强度可达80MPa 左右(图3)。由于成膜材料和结构的限制,静电纺丝法制备的PAN 纳米纤维膜机械强度均较低,即使通过增强处理也很难超过20MPa,相转化法制备的隔膜质地较脆,拉伸性能也较差,如文献报道的聚乙烯醇膜的拉伸强度为11.5MPa。本实验所制备隔膜的拉伸性能如图3 所示。可见,PS 膜的拉伸强度约为8.7MPa,与文献值相当,很难满足电池的自动化装配需求。由于无纺布骨架与PAN多孔膜层的相互增强作用,PPCS 复合膜的拉伸强度较PS 膜显著提高,超过30MPa,该复合结构较好地平衡了相转化膜的多孔结构与机械性能之间的矛盾关系。同时,PPCS 复合膜的针刺强度达到2.6N(PS膜仅为1.2N),与市售PE 膜相当。可见,本隔膜的机械性能可以满足锂离子电池的装配和使用要求。

图3 PE膜、PPCS膜及PS膜的拉伸强度曲线

2.2 隔膜的电解液性能和耐热性

图4 所示为不同隔膜的电解液润湿性。由于PE材料的非极性和PE膜的低孔隙率结构,有机电解液滴在其表面后未发生明显的浸润现象,即液滴未能浸入膜的内部,仍在膜表面保持初始的半球状结构。与PE膜不同,电解液滴在PPCS膜和PS膜表面后,短时间内即在膜表面完全铺展开,液滴消失、膜呈现出半透明状态。图5所示为不同隔膜表面电解液接触角随时间的变化曲线。可见,在整个测试过程中,电解液在PE 膜表面的接触角一直保持在40°以上,即使数分钟后也未发生明显变化,与图4的观察结果一致。由于PAN树脂的良好亲液性和隔膜发达的海绵状孔道结构,PPCS膜和PS膜的初始接触角均低于15°,且前者略低于后者,这可能是由于PPCS 膜的孔径更大、孔隙率更高所导致。同时,对于PPCS膜和PS膜,数秒后电解液即可完全浸入膜内部,相应的接触角无法测量,近似为0°。该特性将显著改善电池内部离子的跨膜传递效率、电极与隔膜的界面关系,对提高电池的充放电性能发挥积极作用。

图4 不同隔膜的电解液浸润性照片

图5 不同隔膜表面的电解液接触角与时间的关系

锂离子电池要求隔膜具有良好的电解液浸润性,同时也应该体现出优异的电解液吸收和保持能力。图6(a)和(b)所示为不同隔膜的电解液吸液率和保持率随时间的变化曲线。可见在整个测试过程中,PE 膜的吸液率增长相对较缓慢,其平衡吸液率仅为110%左右,与文献报道值相似,其原因如上所述。由于具有较高的孔隙率,PPCS 膜和PS膜的内部孔道可容纳更多的电解液。同时,PAN树脂与电解液的亲和性显著优于PE 材料,故这两种隔膜的电解液吸收率增加较快。PPCS 膜的平衡吸液率达到385%,PS 膜略低,但也超过300%,该结果与隔膜的孔隙率趋势一致。由图6(b)可见,在具有优异电解液吸收性的同时,PPCS 膜也具有最优的电解液保持能力,经过140min 处理后,其保液率为71%,而PE膜的保液率仅为59%。

图6 不同隔膜的电解液吸液率和保液率随时间的变化曲线

聚烯烃隔膜的耐热性较差,在电池使用不当时易发生热收缩而导致电池内短路,造成严重的安全事故。图7 所示为PE 膜、PPCS 膜及PS 膜在150℃下热处理不同时间后的照片。可以看出,在该条件下热处理10min 后,PE 膜发生显著的收缩现象,面积收缩率约为30%。随着处理时间的延长,PE膜逐渐卷曲、熔化,30min后已经转变成半透明状态(熔化),面积收缩率超过90%。PPCS 膜和PS膜的组成材料熔点较高(PAN 树脂>280℃),即使经过30min 的热处理,仍未发生明显的面积变化,但是PS 膜出现了些许褶皱。该特性说明无纺布骨架在改善复合膜机械强度的同时也能够强化膜的热稳定性。

图7 不同隔膜的耐热性能(150℃)

2.3 隔膜的电化学性能

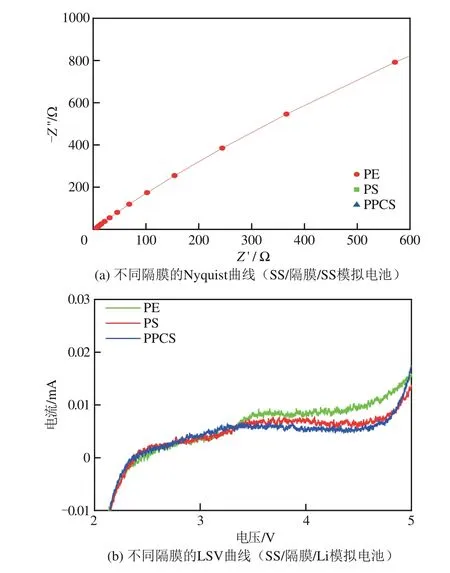

图8(a)所示为不同隔膜所装配模拟电池的Nyquist 曲线,该曲线与横坐标的截距是隔膜和电解液的本体电阻(),在已知膜厚度和面积的情况下,根据公式=/可得膜的离子电导率。可以发现,PE 膜的本体电阻最大,约为2.5Ω,而PPCS 膜和PS 膜的本体电阻略小,分别为1.7Ω 和1.6Ω。在3 种隔膜中PE 膜的离子电导率最低,仅为0.73mS/cm,而PPCS膜的离子电导率最高,达到1.65mS/cm,略高于PS膜(1.42mS/cm)。而且PPCS膜与PS膜的MacMullin 数分别为4.15和4.06,低于PE膜的5.32。产生上述结果的原因在于PPCS膜具有优异的电解液吸收和保持能力,可为离子跨膜传递提供充足的通道,而PE 膜的孔径更小、孔隙率更低,故其离子传递阻力最大。图8(b)为不同隔膜的线性伏安扫描曲线(LSV),用以评价隔膜在电池环境下的电化学稳定性。可见,与商业PE 膜相似,本实验制备的两种隔膜在较宽的电压范围(2~5V)内表现出良好的电化学稳定性,即电化学稳定窗口较宽,可满足多种体系锂离子电池的要求。

图8 不同隔膜装配模拟电池的Nyquist曲线及LSV曲线

2.4 隔膜的电池性能

由上述讨论可知,PPCS 膜的基本性能优于PS膜,故在以下电池性能测试中,只比较PE 膜与PPCS膜所装配钴酸锂/锂电池的性能。这两种隔膜具有不同的微观结构和理化性能,尤其是离子电导率相差较大,故所装配电池显示出不同循环放电曲线。如图9 所示,PE 膜相对较差的电解液亲和性导致该电池的容量衰减较快,如首次放电容量为142.9mA·h/g,经过200次循环后(0.5)放电容量降至132.1mA·h/g,保持率仅为92.3%。PPCS膜的良好综合性能赋予该电池优异的循环稳定性,不仅首次放电容量较PE膜提高约2%(146.8mA·h/g),循环200次后该电池的放电容量仍高达139.7mA·h/g,容量保持率达到95.2%。对PE膜、PS膜和PPCS膜所装配电池循环前后的Nyquist 曲线进行分析,可以发现PE 膜电池的界面电阻由约400Ω 增至1600Ω,而PS 膜、PPCS 膜电池的仅由约400Ω增至550Ω,显示出较好的界面稳定性。

图9 PE膜和PPCS膜装配电池的循环放电性能

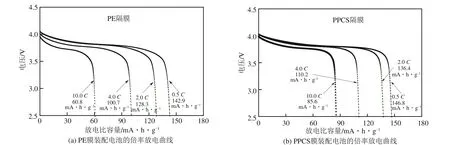

图10 所示为不同隔膜装配电池的倍率放电容量保持性。在0.5~10的电流范围内,PPCS 膜装配电池的放电容量保持率均高于PE 膜,且随着电流密度的增加,该优势愈加明显,如在10下,PPCS 膜装配电池的容量保持率(相对于0.5的放电容量)高达58.3%,而PE 膜的容量保持率仅为42.5%。产生该现象的原因在于高倍率下两种电池内部的欧姆极化程度不同,PPCS膜优异的电解液吸收和保持能力降低了隔膜的本体电阻和隔膜/电极的界面电阻,促进离子的传递,显著降低大电流密度下电池内部的欧姆极化,提高了电池的倍率性能,而PE 膜的固有属性导致电池内部极化较严重,故显示出较低的倍率性能。

图10 不同隔膜装配电池的倍率放电性能

表1对比了本研究隔膜与文献报道隔膜的基本性能和电池性能。可见,本实验制备的隔膜具有适宜的厚度,且引入PET无纺布骨架有效提高了PAN隔膜的机械性能,可满足电池的装配需要。同时,PAN/PET 复合隔膜在电池大电流充放电性能和循环性能等方面也有显著优势。另外,本研究设计的隔膜制备原料来源广泛,制备工艺相对简单,效率较高,无须昂贵的设备(静电纺丝需要纺丝机)。因此,相对于当前研究的其他类型隔膜材料,本隔膜具有更好的规模化应用前景。

表1 不同微孔锂电隔膜的结构和电池性能

3 结论

(1) 聚酯(PET) 无纺布经浸渍聚丙烯腈(PAN)树脂溶液和相转化造孔后,获得孔径分布均匀、孔道丰富的复合锂电隔膜(PPCS),性能优于纯PAN相转化膜(PS)和聚乙烯隔膜(PE)。

(2)PET 无纺布在PPCS 复合膜中发挥了有效的骨架支撑作用,该膜表现出较高的机械性能,拉伸强度达到30MPa,为PS膜的3倍左右,可满足电池的装配和使用要求。

(3)PPCS 膜具有良好的电解液亲和性,吸液率为385%,且保液性能优异。同时,经150℃、0.5h 的热处理后,PPCS 体现出优于PE 膜的耐热性。

(4)丰富的孔道和良好的电解液亲和性赋予PPCS 膜更高的离子传递能力,其离子电导率为1.65mS/cm,超过PE 膜的2 倍,同时体现出较宽的电化学稳定窗口(2~5V)。

(5)经过200 次循环充放电测试,PPCS 膜装配锂离子电池的容量保持率为95.2%,而PE 膜仅为92.3%。同时,在倍率放电测试中(0.5~10),PPCS膜装配电池也表现出更高的容量保持率。