基于磁-流-热-固多场耦合的磁力联轴器应力形变分析

汪家琼,姜国涛,王凯,钱文飞

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

磁力联轴器[1]应用于高速旋转机械中时,对其结构尺寸与质量大小有严格要求,因此在满足额定转矩要求情况下,通常会采用减小隔离套及磁块厚度与宽度的方式来缩小体积和重量.但在高速运转中,磁转子与隔离套在多种因素影响下发热变形,可能造成隔离套与磁转子摩擦碰撞等危险情况,使得磁力传动失效.因此对于高速运转的磁力联轴器,基于多场耦合对隔离套这类薄壁件以及整体磁转子,进行强度分析显得尤为重要.

近年来,多场耦合分析方法被广泛应用于电动机和联轴器的研究中.JIANG等[2]运用ANSYS软件分别对电动机铜损、铁损以及涡流损耗的影响因素进行探究.XU等[3]运用有限元方法对永磁耦合器简化的二维模型进行计算,得到隔离套的涡流及温度场分布.KONG等[4]模拟了不同转速的磁力驱动泵的内流场,讨论了不同转速的磁力驱动泵功率损失原因.ZHAO等[5]研究了磁热单元顺序耦合算法在永磁发电机温度分析中的应用.以往对热磁耦合分析的研究多集中于涡流损耗,针对磁力联轴器结构强度与温度分布的分析不足.

文中使用CFX对多转速下磁力联轴器的循环回路流场进行计算,并结合Maxwell磁场计算结果,通过ANSYS Workbench平台,对磁力联轴器进行磁-热-流-固多场耦合分析,探究转速对磁转子体及隔离套的温升与应力、形变的影响.

1 结构参数和理论基础

1.1 结构参数

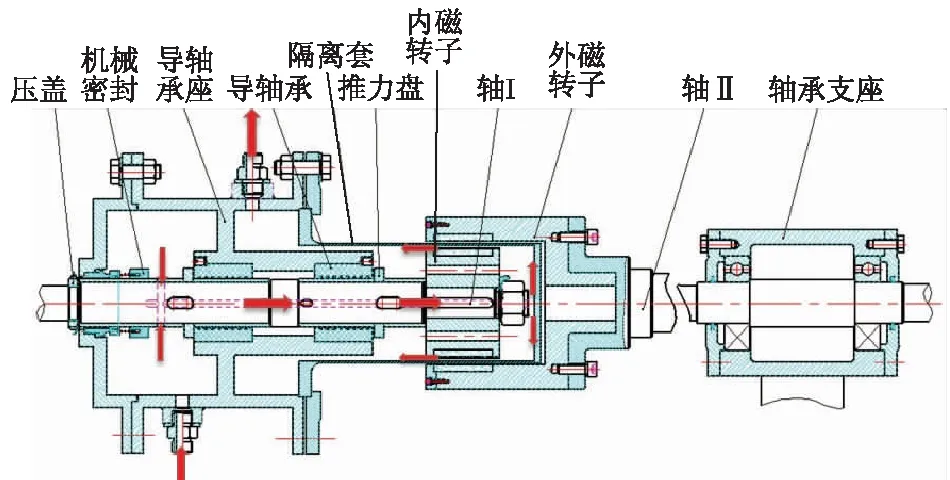

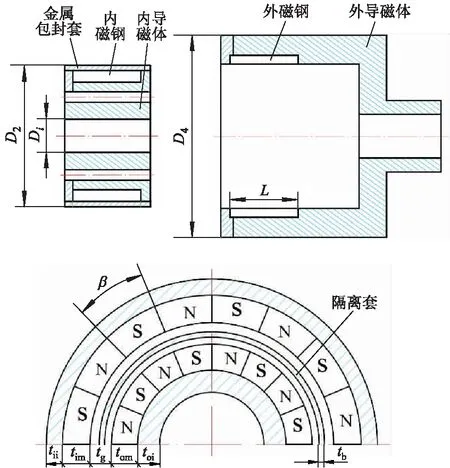

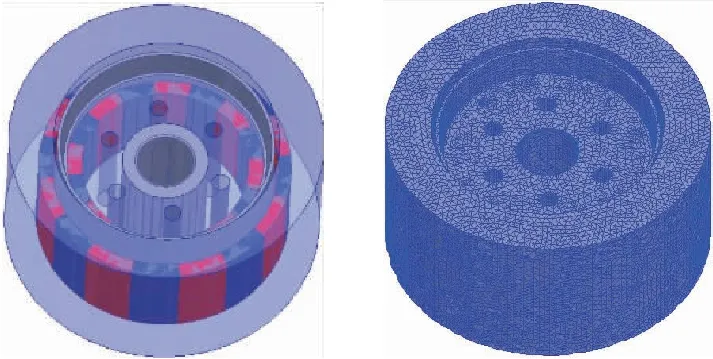

现有高速“湿式”磁力传动测试试验台[6]的结构设计如图1所示.图中箭头所示为冷却介质流通方向,可看出整个内磁转子体完全浸没在冷却介质中,以保证冷却液与转子间能进行充分热交换.隔离套为静止部件,内表面与冷却介质充分接触,一方面实现对隔离套的冷却,另一方面保证介质不外泄.磁力联轴器主要由内外磁转子和隔离套组成,其样机结构如图2所示,尺寸参数如表1所示.

图1 试验台结构设计图

图2 圆筒型磁力联轴器结构设计图

表1 磁力联轴器主要结构参数

该联轴器磁极对数为16对,磁钢材料为N38SH(钕铁硼),磁钢表贴式嵌入导磁体中,充磁方式为径向充磁.此外导磁体材料为Q235,隔离套为304材料,基体材料为2Cr13,且内磁转子由薄金属包裹以防工作介质对磁钢产生锈蚀.N38SH的磁性能如下:退磁温度大于等于150 ℃,剩磁Br为1.235 T,矫顽力HCB为900 kA/m,内禀矫顽力HCJ大于等于1.595 kA/m,最大磁能积BHmax为300 kJ/m3.

1.2 多场耦合理论

首先对于磁生热的物理过程,构建数学模型建立控制方程确定每个变量间的耦合关系,将产生的焦耳热通过Maxwell软件与Workbench耦合接口映射到固体传热模块,添加热传导以及对流换热的边界条件.基于磁热耦合结果,顺序加载到结构力学模块.根据材料的热膨胀属性运用软件模块进行热力学形变计算,结果满足控制方程[7].

热应力控制方程为

F=Eα(T-Tref),

(1)

热应变控制方程为

ε=αT(T-Tref),

(2)

上述式中:F为热应力,N/m2;ε为热应变;E为杨氏模量,GPa;α为热膨胀系数,℃-1;Tref为相对参考温度,℃.

其次以磁-热-固耦合结果为基础加入循环冷却水体,针对以流场为主导的物理场展开对磁转子各部件的温度分布与结构形变分析.根据质量守恒方程、动量守恒方程、能量守恒方程等得到耦合控制方程[8]为

(3)

式中:下标f为流体;下标s为固体;r为固体位移,m;τ为所受应力,N/m2;q为热流量,W;T为温度,℃.

2 数值模拟

2.1 冷却循环回路流场CFX数值模拟

2.1.1 模型建立及网格划分

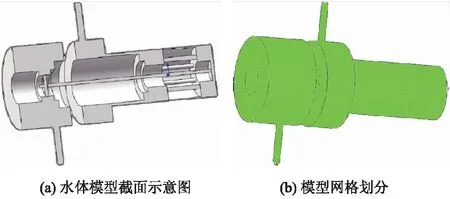

建立冷却循环回路流场水体模型如图3所示,水体与转子结构要完全贴合以保证多场耦合计算中载荷能准确施加.其中冷却循环回路中进出口直径均为12 mm,轴孔孔径为6 mm.运用ICEM软件完成水体网格划分如图3b所示.其中在网格划分过程中为保证网格质量与计算结果精度,分别对隔离套、轴心回流孔等细小尺寸结构处进行面网格边界层加密.

图3 水体模型与网格划分

2.1.2 边界条件

由于RNGk-ε模型对剪切运动导致的湍流作用计算有优势,选用RNGk-ε模型[9].采用压力进口、质量流量出口边界条件.进口压力均设置为0.08 MPa,由增压泵施加,出口流量均设置为1.67 kg/s.运用CFX软件计算不同转速(3 000~9 000 r/min)下冷却循环介质在结构中的流动状况[10].

2.2 磁力联轴器Maxwell瞬态场数值模拟

2.2.1 模型建立及网格划分

3D模型建立与网格划分如图4所示.模型网格为手动划分,涡流区的部件采用基于趋肤效应的深入剖分法,并对模型交界处与细小处进行加密.

图4 3D模型与网格图

2.2.2 边界条件及控制参数

选择能同时满足散磁计算与无穷远处磁场计算的气球边界条件[11-12].此外对模型内部继续进行边界域细分,单独将2个磁转子用空气层包裹,并定义旋转域,其他区域定义为静止域.瞬态磁场求解中激励源的设置必不可少.在内外磁转子旋转过程中,隔离套切割磁感线而产生感应电流,将整个隔离套假想成一个单线圈导体,对隔离套施加一个初始电流源为0 A的激励.计算时长t、计算步长s分别由式(4)计算可得到.运用Maxwell对不同转速下的磁转子进行瞬态场数值模拟计算,计算公式为

(4)

式中:n为转速,r/min;p为磁极对数,p=16.

2.3 磁-流-热-固耦合数值计算

将不同转速工况下Maxwell-3D的磁损结果与CFX的流场结果分别耦合至稳态热分析模块与结构静力学分析模块.对隔离套进行温度场分析、热应力形变分析以及磁转子整体结构强度分析[13-14].

2.3.1 模型建立及网格划分

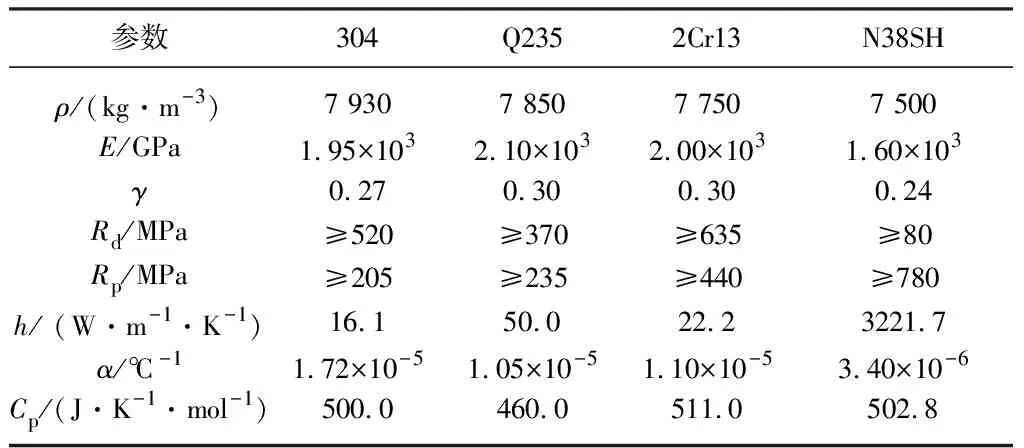

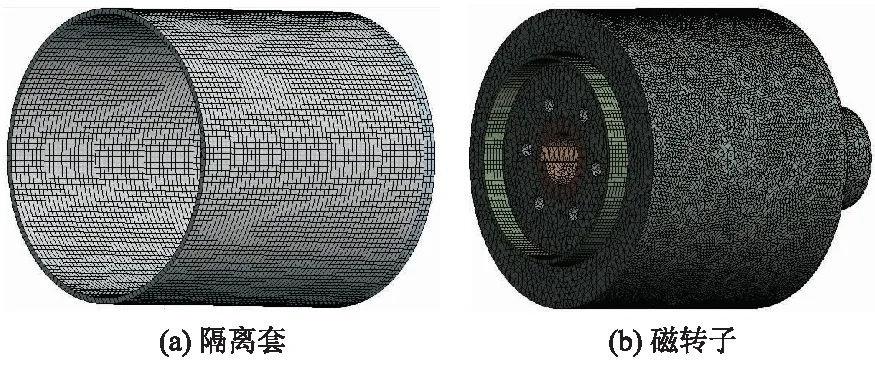

运用CREO软件构建相应尺寸的3D计算模型,保证磁转子实体模型与CFX流场水体计算模型完全贴合.简化隔离套远端法兰盘接口部分,将模型导入Workbench各计算模块并设置各部件材料属性,材料属性如表2所示.表中:ρ为材料密度;γ为泊松比;Rd为拉伸屈服强度;Rp为压缩屈服强度;h为热传导系数;Cp为热容.在Mesh中对模型进行网格划分,并对结构交界处与细小尺寸处进行边界层加密处理.模型网格如图5所示.

表2 主要部件材料常温下物理性能

图5 隔离套与磁转子体模型网格划分

2.3.2 边界条件及载荷

在稳态热分析模块中,设定初始温度为20 ℃,加载的热源来自耦合的磁损结果,即隔离套的磁涡损耗会转变成热量,通过Maxwell软件与ANSYS Workbench耦合接口将产生的焦耳热映射到稳态温度场的模型中.考虑磁转子在水冷时主要散热方式为热对流,因此选择材料与流体介质接触面进行换热设置.换热面主要包括隔离套内壁、底部以及内磁转子包封套的外表面与两端面.对流换热系数可由努谢尔特准则[15]进行计算,计算公式为

(5)

式中:Nu为努谢尔特数;D为当量直径,m;λf为流体的热导率,W/(m·K);Re为流体雷诺数;v为流速,m/s;μ为流体运动黏度,m2/s;Pr为普朗特数;η为动力黏度.

经计算,冷却水循环流量为1.67 kg/s时,以对流换热系数12 000 W/(m2·K)进行分析.

在静力学结构模块计算中,分别定义整体转子结构上的重力、转速以及旋转轴与工作方向.对于载荷的施加,可分为2部分,温度载荷:耦合数据源于稳态热模块计算结果;压力载荷:即磁场力与流场力,其耦合数据源于磁场与流场计算结果.

3 计算结果分析

3.1 隔离套稳态热分析

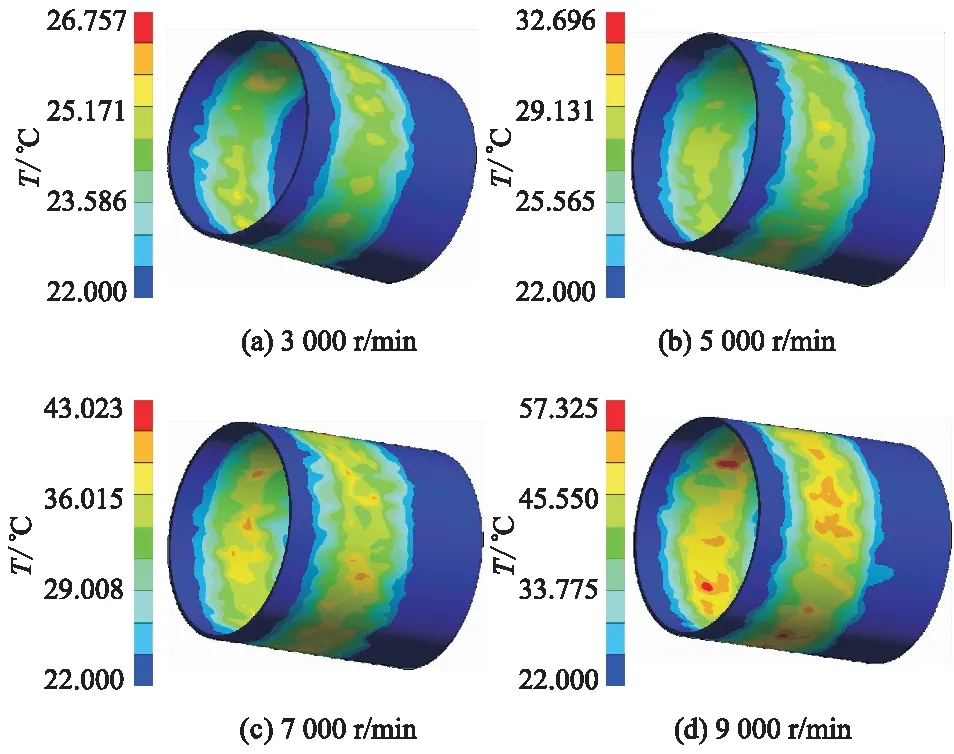

隔离套作为主要产热部件,所产生形变大小是判定磁转子能否正常运转的关键.对其单独进行稳态热分析,探究隔离套上的温度场分布.图6为不同转速下隔离套上的温度分布.

图6 隔离套温度分布云图

从图6中可以看出,高温区域集中在筒壁中间,与磁钢位置(50 mm)相对应,因为转子由于磁耦合运转时,涡损主要产生于与磁钢对应长度处,因此此段长度内筒壁所产生的涡损热较大.

随转速的增加,隔离套的温升会迅速增加,不同转速下隔离套的最大温升Tl如图7所示.可以看出,在3 000 r/min时筒壁上最高温度点为26.757 ℃,温升为4.757 ℃.随着转速的增加,温升迅速增加,在9 000 r/min时,最高温度点为57.325 ℃,温升达到35.325 ℃,且区域分布扩大.高转速工作下温升幅度很大的主要原因是随转速的变大,磁涡损呈指数增加,因此温升同样增大.

3.2 隔离套与磁转子结构的应力分析

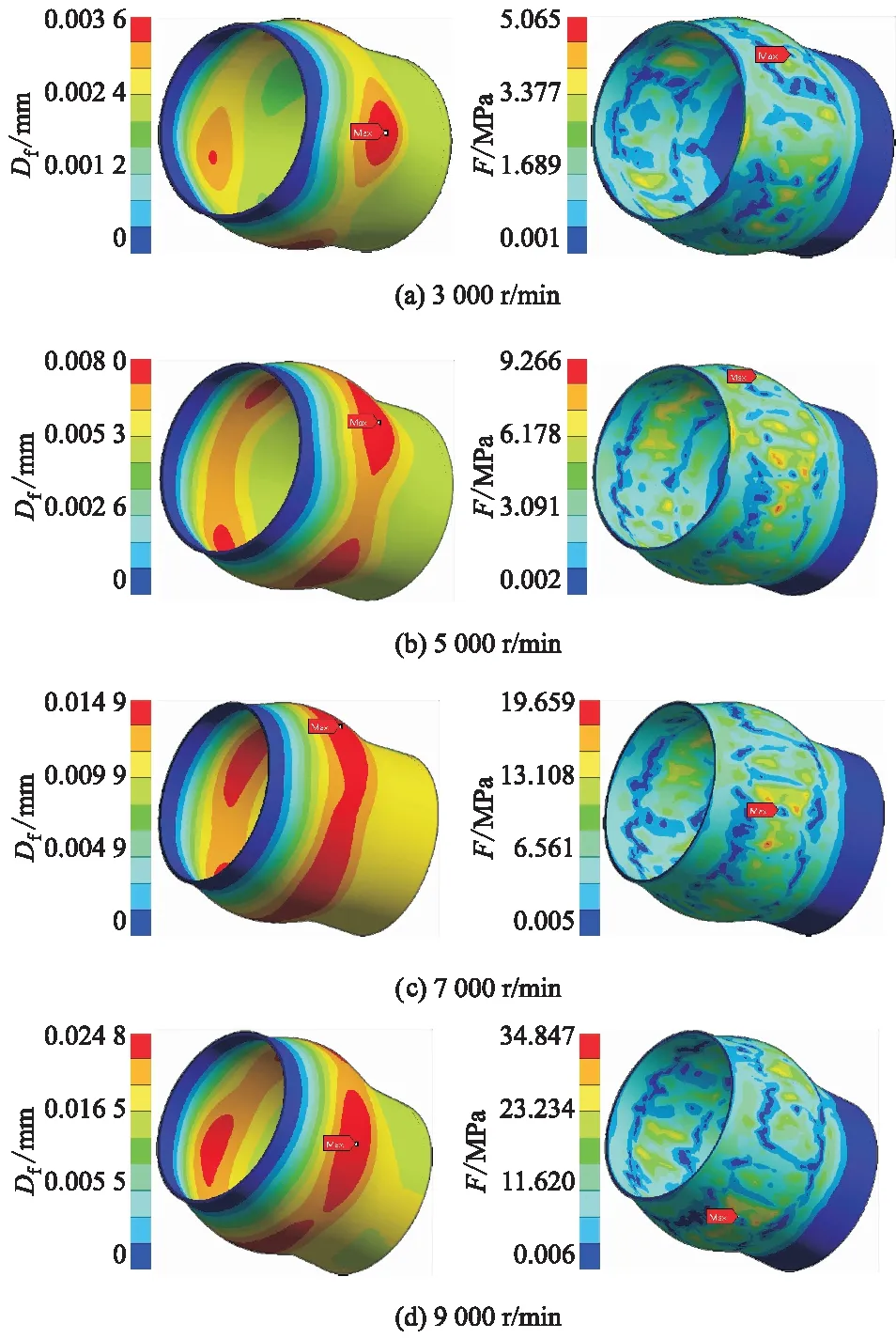

对不同转速工况下隔离套的形变Df与应力F分布进行分析,图8为多场共同作用下的形变云图与应力分布云图.从图中可以看出,隔离套表面应力主要集中在与磁钢对应长度范围内,且此段长度范围内形变量较大,形变大小均匀,呈向外膨胀状态.因为在对应磁钢范围内是磁涡损产生主要段,会产生较大热应力,影响套筒形变.另外隔离套是单独的非旋转体,只在顶端法兰盘处存在固定约束,也易使套筒产生形变.而流场对隔离套形变产生的作用较小,冷却循环系统进口压力为0.080 MPa,介质循环中在经冷却回路压降后,到达隔离套底部时的压力已很小,从图中即可看出,在隔离套底端的应力大小是低于0.010 MPa的.

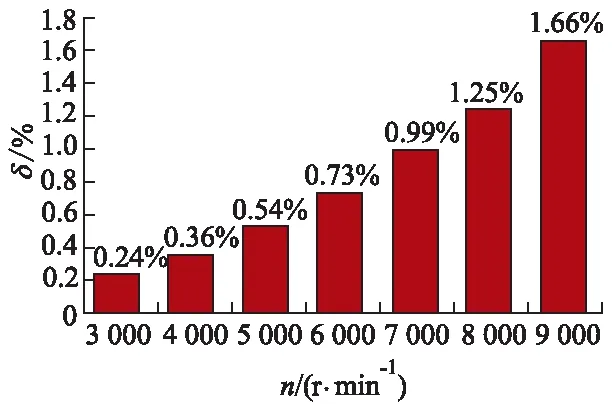

随转速增加,隔离套上的形变量与应力值呈倍数增加.对比3 000 r/min转速下形变(0.0036 mm)与应力(5.060 MPa)大小,在9 000 r/min时增长了7倍左右.图9为不同转速下隔离套的形变率δ,在9 000 r/min时最大形变率只有1.66%,相对于隔离套厚度1.5 mm,转速对其形变率的影响较小.

对不同转速工况下的磁转子结构体强度进行分析,图10为其结构应力分布云图.从图10中可以看出,应力在磁转子结构上的分布较为规律,在周向上大小分布均匀,在轴向与径向上递减梯度明显.在内磁转子体上,应力主要集中在包封套表面,并呈梯度沿转子内部递减,而且整个内磁转子形变量较小.对于外磁转子体,应力主要集中在磁钢对应位置与转子内表面上,由内向外呈现递减趋势且有明显分层现象,但结构的形变量同样不大.主要原因可能是因磁钢被整个外导磁体包裹,在结构上相对于隔离套而言更为稳定,因此虽承受应力较大,但产生的形变较小.

图8 隔离套不同部位形变与应力分布云图

图9 不同转速下隔离套最大形变率

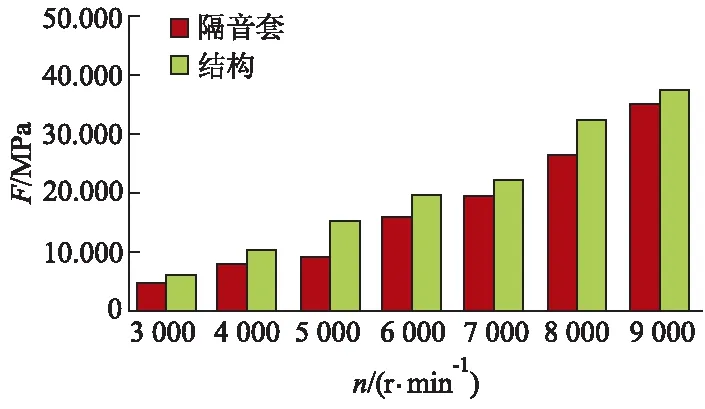

随着转速的增加,磁转子体结构所承受的应力也越来越大.在3 000 r/min时应力最大为6.35 MPa,但在转速为9 000 r/min下应力最大达到37.300 MPa.对比隔离套与磁转子结构上的应力大小,如图11所示.在不同转速下,转子上的应力均大于隔离套上的应力,这可能是因为相比隔离套所产生的热应力,磁钢所产生的磁场力更大,因此在转子结构体上会出现更大应力.

图10 磁转子结构应力分布云图

图11 隔离套与磁转子结构最大应力对比图

4 结 论

1) 分析在磁场与流场共同作用下转速对隔离套温度分布以及结构形变的影响,结论如下:① 在隔离套圆筒壁上,高温区域对应于磁钢长度范围并向圆筒壁两端递减,出现温度分层现象.② 转速对隔离套温度分布的影响:随转速的增加,隔离套的温升值呈线性增长.在3 000 r/min时温升为4.757 ℃而当转速增加到9 000 r/min时温升值达到35.325 ℃.③ 多场作用下对隔离套形变的影响:形变主要产生在磁钢长度范围内,与高温集中区域一致.隔离套在周向上形变均匀,径向上向外膨胀,轴向上在套筒两端形变较小.磁热效应和特殊结构是隔离套产生大形变的主要原因.④ 转速对隔离套形变的影响:随转速的增加,圆筒壁最大形变量与应力呈倍数增长,对比3 000 r/min转速下其形变(0.003 6 mm)与应力(5.060 MPa)大小,在9 000 r/min时增长了7倍.同时相对于隔离套厚度1.5 mm而言,在最大转速9 000 r/min时其最大形变率只有1.66%左右,远小于隔离套间隙.此隔离套厚度满足高速工作下的强度要求.

2) 对不同转速下内外磁转子体进行多场耦合分析,结论如下:① 应力在磁转子结构上分布较规律,在周向上分布均匀,在轴向与径向上递减梯度明显.内磁转子体上,应力主要集中在包封套表面,产生形变较小.外转子体上,应力主要集中在与磁钢交接面上,产生形变较小.② 转速对磁转子结构的影响:随转速的增大,应力与形变量均呈指数增加,在3 000 r/min时最大应力为6.350 MPa,当转速增加到9 000 r/min时最大应力达到37.300 MPa.而且由于内外磁转子在结构上相对于隔离套而言更为稳定,因此虽然承受应力加大,但所产生的形变较小,故也是满足运转时强度要求的.