人工林柚木间伐材过热蒸汽干燥工艺研究∗

向 瑶 允 帅 刘文金 孙德林 郝晓峰

(中南林业科技大学材料科学与工程学院,湖南 长沙 410004)

我国是世界上最大的木业加工与木制品生产基地,原木进口需求强劲。据中国海关进口贸易数据显示,2020 年我国木材进口量达10 801.77 万m3。随着全世界范围内天然优质林限伐,全球86 个国家与地区先后限制原木出口,我国木材安全形势十分严峻。因此,提高珍贵树种人工林种植面积成为我国林产品加工行业发展的重大战略选择之一[1]。

柚木(Tectona grandisL.F)又称胭脂树、紫柚木、血树,是珍贵的热带阔叶材,其纹理美观,色调高雅,使用时尺寸稳定性强,耐腐蚀,是制造高档家具与室内外装饰的优良材料[2]。在我国广东、云南、海南等地有较大面积人工繁育的柚木林,如能对营林过程中产生的大量抚育间伐材加以充分利用,可有效弥补大径级木材不足。但间伐材径级小、生长应力大、材质较成熟材差,若采用常规工艺干燥存在干燥质量差、周期长和成本高等问题[3-5]。而常压过热蒸汽干燥具有能耗低、速率高等特点,在干燥的同时可以实现低温热改性[6-9]。因此,采用过热蒸汽干燥人工林柚木是提升干燥质量、缩短干燥周期与降低成本的有效方法。

国内对木材过热蒸汽干燥的研究主要集中在过热蒸汽传热传质机理及工艺方面[10]。齐华春等[11-12]研究了高温过热蒸汽处理对日本柳杉吸湿解吸特性和结晶性能的影响。呈曦仪等[13-15]研究了马尾松与速生杨的常压过热蒸汽干燥特性。Hao等[16-17]以樟木、柚木和柳杉为研究对象,研究了过热蒸汽干燥过程中的水热迁移机理。鲍咏泽[18-19]构建了柳杉锯材过热蒸汽干燥及传热传质模型。同时部分研究表明,汽蒸预处理可以改善木材渗透性,进而提高木材干燥质量与干燥速率,减少干燥缺陷[20-22]。本文以人工林柚木间伐材为研究对象,系统研究干燥介质温度对木材干燥过程中传热、传质速率与干燥质量的影响,研发梯度控温的人工林柚木间伐材过热蒸汽干燥工艺,并在工厂进行中试验证,以期获得一种高效节能干燥工艺,实现人工林柚木间伐材的优质、高效、低成本干燥。

1 材料与方法

1.1 材料

柚木(Tectona grandisL.F.)采自云南省西双版纳傣族自治州,初含水率介于20%~40%之间,锯材尺寸为650 mm (长)× 90 mm (宽)× 25 mm(厚)。

1.2 设备

木材常压过热干燥箱,实验室自制;温度巡检仪(SWP-RLK),昌晖自动化系统有限公司;热电偶(K型),上海金浩电热仪表厂;数显式推拉力计(HP-20型),乐清市艾德堡仪器有限公司;中试试验设备为东莞某干燥企业的端风型炭化干燥窑。

1.3 试验方法

1)使用环氧树脂对试件端面进行封端处理。

2)在试件厚度方向5 mm和10 mm处分别打孔安装热电偶传感器,用于检测表层温度与芯层温度的变化情况。在试件侧端钉入铁丝悬挂质量传感器,用于检测试件质量的变化情况。

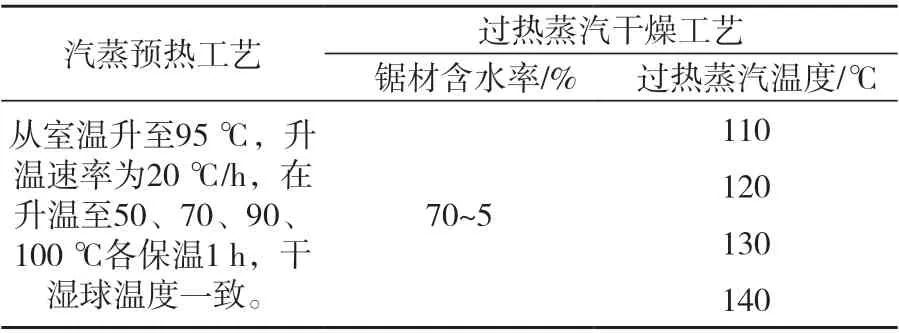

3)柚木过热蒸汽干燥工艺如表1 所示。

表1 柚木过热蒸汽干燥工艺Tab.1 High temperature drying schedule of teak

4)对试件的各干燥质量指标和不同阶段的含水率进行统计和计算。干燥质量与含水率均按照GB/T 6491—2012《锯材干燥质量》进行检测,每个水平进行3次重复试验,取平均值。

2 结果与分析

2.1 过热蒸汽温度对传热的影响

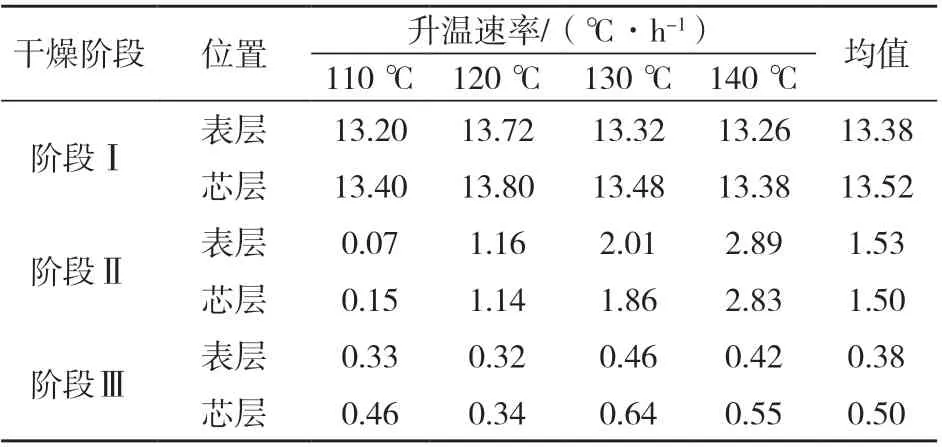

由图1可知,柚木锯材干燥过程中内部温度变化可分为3个阶段。阶段Ⅰ为预热应力释放阶段,该阶段使用饱和水蒸汽将试件充分热透,以保证试件芯表层温度一致,同时在90 ℃和100 ℃时各保温1 h,利用高温高湿饱和蒸汽释放柚木试件生长应力,以减少干燥过程中出现开裂翘曲等质量问题。由表2可知,该阶段芯表层升温速率略有不同,表层升温速率略低于芯层。其主要原因在于,在预热过程中,表层水分轻度蒸发会消耗掉少部分热量,而芯层水分未发生蒸发。阶段Ⅱ为缓慢升温阶段,表层升温速率总体快于芯层,因而该阶段表层含水率低于纤维饱和点,水分蒸发速率变慢消耗热量较少,而芯层含水率较高,水分蒸发需要消耗更多热量,导致其升温速率变慢[23-24]。阶段Ⅲ为减速升温阶段,表层升温速率慢于芯层,主要因为表层在阶段Ⅱ升温较高,导致其与干燥介质温度差较小,而芯层在该阶段的含水率较低且其温度与干燥介质温度差较大,导致其升温速率较快。

图1 不同干燥温度下木材芯表层温度变化Fig. 1 The change of wood's central and surface at different drying temperatures

表2 不同干燥温度下木材芯表层升温速率Tab.2 The heating rate of wood's central and surface layers

阶段Ⅱ芯表层平均升温速率分别为1.50 ℃/h和1.53 ℃/h,阶段Ⅲ芯表层升温速率分别为0.50 ℃/h和0.38 ℃/h,升温速率较慢,因此阶段Ⅱ和阶段Ⅲ均为慢速升温阶段。由表2可知,阶段Ⅲ中干燥介质温度由110 ℃升至140 ℃时,升温速率提升了27%。考虑到提高升温速率可以加快工业生产速度从而缩短生产周期,因此后期干燥温度应介于130~140 ℃之间。

2.2 过热蒸汽温度对传质的影响

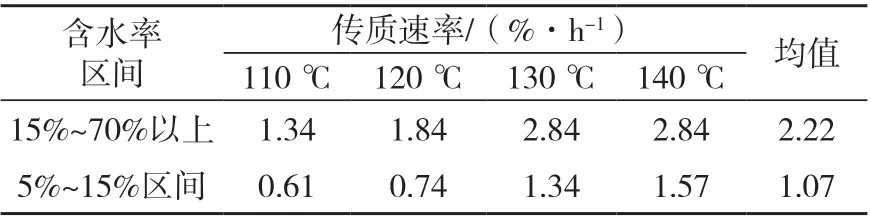

由图2可知,过热蒸汽干燥人工林柚木间伐材的传质与传热过程相似,均具有分阶段的特性。阶段Ⅰ为恒湿预热应力释放阶段,该阶段使用饱和蒸汽对试件进行充分预热,其目的是通过湿热耦合作用,释放柚木生长应力及气干残余应力,保证干燥质量。而该阶段饱和水蒸汽能容纳水分的限度已达最大,无法继续容纳水分,试件中水蒸汽无法逸散到外界环境,从而使得试件中水分稳定,故在该阶段无传质现象发生。阶段Ⅱ为恒速干燥阶段,在该阶段饱和水蒸汽进一步加热达到过热状态。由表3可知,在110、120、130、140 ℃不同干燥介质温度下,传质速率分别为1.34 %/h、1.84 %/h、2.84 %/h、2.84 %/h,随着干燥介质温度的升高,传质速率也增大。其原因在于不同的过热度蒸汽能容纳水分的能力不同,干燥介质过热度越高其容纳水分能力越强,干燥效率越高。但当过热蒸汽温度超过130 ℃时,传质速率提升不显著。这主要是因为木材传质速率由两个速率决定,即水分在锯材表面蒸发的速率和锯材内部水分扩散至锯材表面的速率。干燥中后期,内部水分扩散至表面的速率决定木材的传质速率,而扩散速率与木材的结构有关[25-26],在温度达到一定临界值后,木材内部水分扩散速率提升不显著。考虑到成本与能耗,柚木在该阶段干燥温度宜最高不超过130 ℃。在阶段Ⅲ,110、120、130、140 ℃不同干燥温度下传质速率分别为0.61 %/h、0.74 %/h、1.34 %/h、1.57%/h,传质速率明显低于阶段Ⅱ,因此属于减速干燥阶段。在该阶段传质速率随着温度升高而升高,为加快水分迁移速率,可适当提升该阶段的干燥介质温度。

图2 不同干燥温度下木材含水率变化曲线Fig.2 The change curve of moisture content of wood at different drying temperatures

表3 不同干燥温度下的传质速率Tab.3 Mass transfer rate at different drying temperatures

图3 柚木锯材干燥过程中传热传质速率Fig.3 Mass and heat transfer rate of teak during drying process

2.3 干燥温度对干燥质量的影响

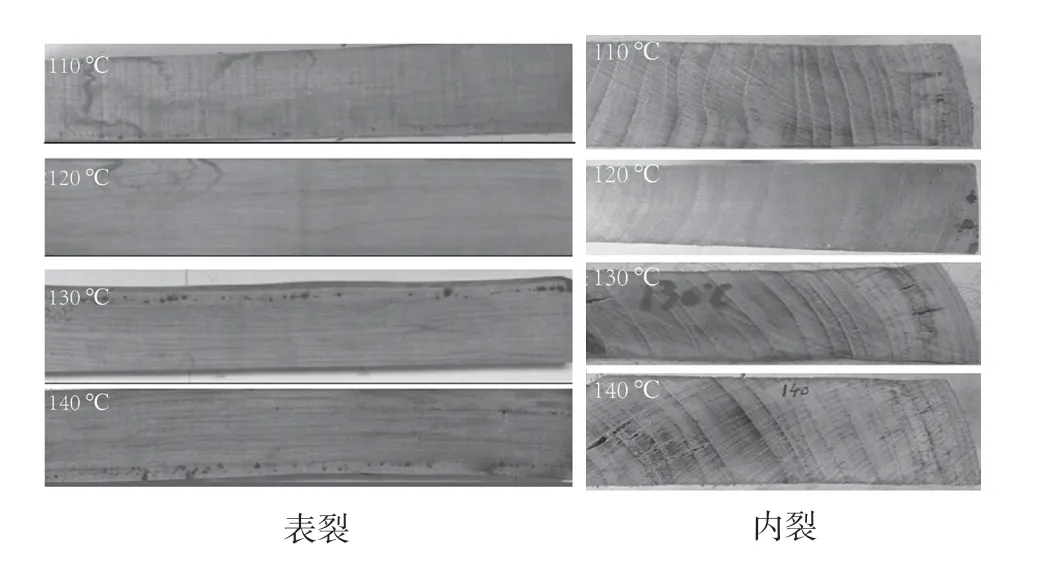

表4 统计了各干燥介质温度下柚木锯材的弯曲、干裂及厚度截面变形等缺陷。由于以水蒸汽为干燥介质,锯材表面湿润,干燥应力小,因此在本试验条件下未出现表裂现象。但介质温度高于130 ℃ 时,内裂现象较为严重,如图4 所示。

图4 柚木锯材干燥缺陷Fig.4 The drying defects of teak

表4 干燥可见缺陷Tab.4 The drying defects

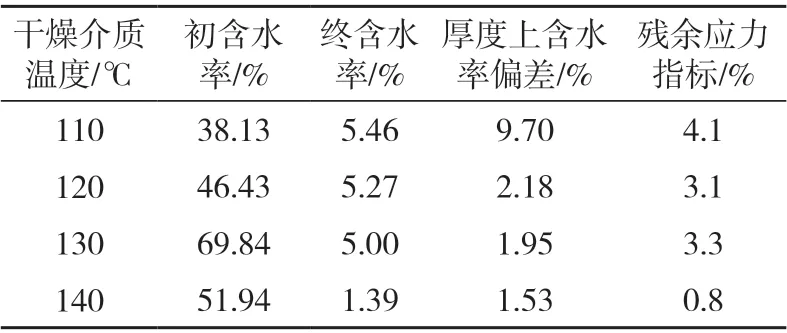

柚木锯材的干燥质量如表5 所示,干燥后柚木的终含水率分别为5.46%、5.27%、5.00%和1.39%。根据GB/T 6491—2012 中锯材干燥指标,厚度介于21~40 mm的锯材,厚度上含水率偏差在2.5%以下的为一级锯材,因此干燥介质温度在120、130 ℃和140 ℃时厚度上含水率偏差均符合国家标准对一级锯材质量的要求。另外,残余应力是干燥木材产生变形开裂的主要原因。根据GB/T 6491—2012 以残余应力作为检测指标,通过叉尺法检测,结果表明,除110 ℃时残余应力稍大,120、130 ℃和140 ℃时柚木锯材的残余应力均符合二级干燥质量标准。

表5 干燥质量统计表Tab.5 Statistical table of the wood drying quality

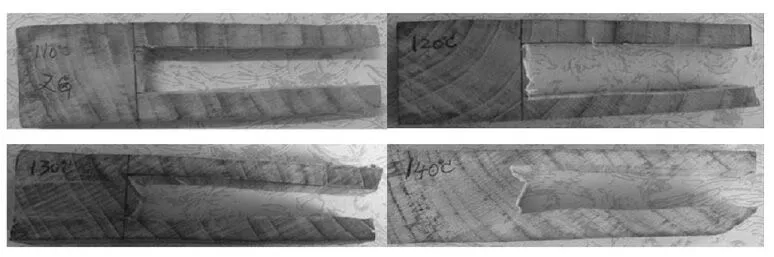

图5 柚木锯材干燥残余应力Fig.5 Drying residual stress of teak lumber

从以上结果可得出,采用过热蒸汽干燥柚木锯材时,温度为130 ℃时锯材会出现内裂。为保证较好的干燥质量,人工林柚木间伐材的干燥温度以不超过120 ℃为宜。

2.4 柚木过热蒸汽干燥工艺优化及中试结果分析

基于上述研究,调整柚木干燥工艺如表6所示。调整后柚木未出现表裂和内裂,终含水率和厚度上含水率偏差等干燥指标均达到国家标准干燥质量等级一级要求,残余应力达到二级要求,中试未进行养生处理是残余应力较大的主要原因。

表6 优化后柚木过热蒸汽干燥工艺Tab.6 Optimized super-heated steam drying process of teak

按照表6工艺,在广东东莞某干燥企业进行中试能耗分析。结果表明:本工艺可以在3~4 d内将10 m3初含水率约为40%的人工林柚木锯材干燥至含水率8%左右。

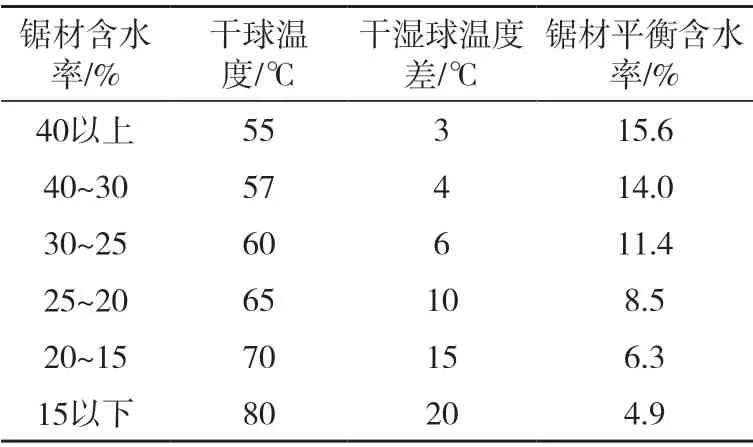

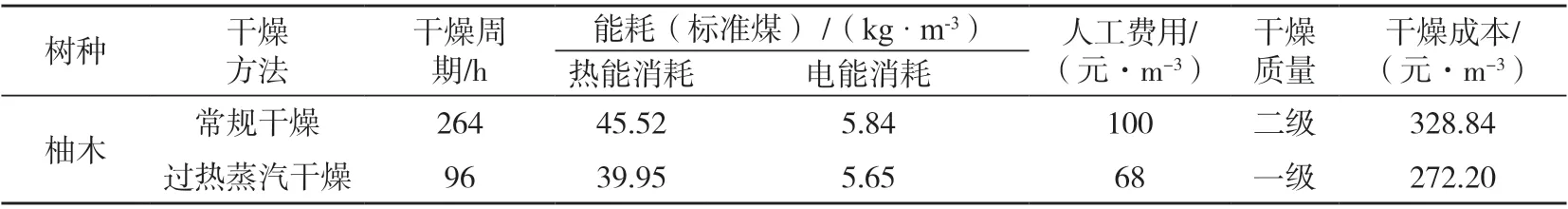

与原有常规技术相比(干燥基准见表7),采用过热蒸汽干燥技术,可以显著缩短人工林柚木锯材干燥时间,提高生产效率,降低生产能耗。经计算,采用新技术后,柚木锯材干燥周期缩短64%,总能耗节约5.76 kg/m3标准煤,其中热能消耗减少5.57 kg/m3,电能消耗减少0.19 kg/m3,人工费用可降低32%,干燥成本可降低17.2%。

表7 人工林柚木常规干燥基准Tab.7 Standard for conventional drying of teak in plantation

表8 常规干燥和过热蒸汽干燥成本分析表Tab.8 Cost analysis of conventional drying and superheated steam drying

3 结论

以人工林柚木间伐材为研究对象,利用不同温度的过热蒸汽干燥柚木,得出以下结论:

1)人工林柚木间伐材的传热过程可分为三个阶段,即预热应力释放阶段、慢速升温阶段、减速升温阶段。考虑到能耗问题,阶段Ⅰ干燥介质温度以110 ℃为宜,干燥阶段后期可适当提升温度。

2)人工林柚木间伐材的传质过程也可分为三个阶段,即恒湿应力释放阶段、恒速干燥阶段、减速干燥阶段。其中阶段Ⅱ为最主要的干燥阶段,在该阶段,温度升高,传质速率也随之提升。但当干燥介质温度超过130 ℃临界值时,传质速率趋于平缓,因此阶段Ⅱ温度不宜高于130 ℃。

3)建议以低于130 ℃的过热蒸汽干燥人工林柚木,以减少木材内裂;对于人工林柚木间伐材,其干燥温度不宜超过120 ℃。

4) 人工林柚木间伐材过热蒸汽干燥优化工艺为:由室温升至90 ℃,升温速率为15 ℃/h,在升至60、75、90 ℃时各保温1 h,干湿球温度一致;利用100 ℃饱和蒸汽汽蒸处理0.45 h;在锯材含水率30%以上时,采用介质温度为110 ℃。含水率30%~15%时,介质温度为115 ℃。含水率15%~8%时,介质温度为120 ℃。

5)采用新工艺,柚木锯材干燥周期缩短64%,总能耗、人工费用、干燥成本、干燥时间均大幅降低,生产效率提高。