软土地层浅埋盾构施工的精细化数值模拟

曹 洋,林向荣,李子路

(福州大学 土木工程学院,福建 福州 350108)

随着城市轨道交通的快速发展,盾构法已经成为地铁隧道的主要施工方法之一。盾构施工机械化程度高,对地表交通和居民生活影响较小,较好地适应了城市大范围地铁建设的需求,而施工过程中刀盘开挖、盾体顶进和盾尾注浆等步骤均会引起地层扰动。目前,盾构施工环境越发复杂,浅埋施工是其中具有代表性的一种,尤其对于滨海软土地层而言,由于土体稳定性差,受盾构施工扰动影响更加显著。因此,有必要开展软土地层浅埋盾构施工的精细化模拟,探索多因素作用下的扰动机制。

国内外学者针对包括浅埋情况的盾构开挖扰动问题做了许多有益研究。理论解析方面,Peck与 Attewell分别从2维和3维角度提出隧道施工引起地层沉陷的数学表达式。刘纪峰等分解了浅埋盾构隧道二向非等压初始地应力场,提出了施工过程中地表沉降的弹塑性预测算法。Vu等从Peck公式出发,通过解析推导研究了埋深对浅埋隧道开挖扰动的影响,并利用安全控制指标评估影响效果。傅鹤林等结合Loganathan修正公式,得到了复合地层浅埋盾构隧道开挖引起的扰动分量表达式,构建了地层位移场分布预测模型。解析法能够揭露盾构开挖对周边环境影响的本质,但难以实现多因素综合作用下的全面分析。Kim等对地铁工程现场监测数据分析表明,研究浅埋盾构开挖对地层变形的影响,需考虑包含施工参数在内的多因素综合作用效应。Sohaei等在模型试验中利用拔出套管的方法模拟浅埋隧道开挖过程,观察其对砂土地层的扰动影响,但仅考虑了地层损失这一因素。

数值计算方法为复杂模型的建立提供了条件。朱合华等运用MARC大型3维有限元系统模拟了超浅埋盾构隧道施工对结构力学特性的影响。白永学、李凤涛、Hernández等通过建立数值模型,对地铁浅埋段盾构开挖面的稳定性问题进行了探讨,详细分析了引起开挖面失稳的主要因素。沈建奇针对盾构法施工过程的宏观稳态特征与刀盘切削的局部动态特性,提出了掘进过程的精细模拟方法。Shahin等在对比2维和3维模型优劣性的同时,对浅、深隧道开挖过程中的地基性状进行了模拟研究。此类数值计算均针对盾构扰动的主要因素做了深入研究,所得结论具有重要指导意义,但尚未考虑多因素的综合作用效果。Cho、Lin和朱逢斌等在利用数值模型处理盾构穿越施工问题的同时,考虑了刀盘顶推、盾尾注浆等扰动因素的共同作用,但对机械与周围土层全面接触和注浆层参数渐变特性的模拟还需进一步精细化。Hasanpour等在模型中加入了盾壳与土层的接触摩擦,但同样未对注浆层进行细致考虑。王俊等结合模型试验,利用PFC软件建立了模拟盾构施工的离散元模型,重点在于揭示不均匀地层中的开挖扰动影响。

现有研究较多面向单一因素的盾构开挖扰动问题,在涉及盾构施工多步骤复合因素作用方面,精细化程度有待进一步提高。本文以厦门地铁4号线浅埋盾构施工为例,建立盾构动态开挖的精细化数值模型,考虑盾构机械与周围土体的动态接触及盾尾注浆层的性态渐变特征,结合现场监测,探索软土地层浅埋盾构开挖的扰动机制,进而研究施工参数对扰动程度的影响规律。

1 工程概况

1.1 工程背景

厦门地铁4号线为岛外环湾快线,由于地层起伏变化剧烈,为尽量避免基岩突起对盾构施工的影响,部分线路区段采取了浅埋布置方案。以双过村站—洪坑站区间为例,在线路长度1.81 km范围内,间断出现5处埋深为1倍盾构开挖洞径左右的浅埋施工点,各处延伸长度在100~300 m之间,总长950 m,具体分布如图1所示。

图1 浅埋施工区段分布Fig. 1 Shallow construction sections distribution

区间盾构采用土压平衡开挖方式,沿开挖轴线逐环拼接装配式钢筋混凝土衬砌环形成盾构隧道,单环由3种共6块管片错缝拼装而成,分别为3块标准块、2块相邻块和1块封顶块。隧道内径为6.0 m,外径为6.7 m,管片厚度为350 mm,单幅宽1.5 m。

1.2 工程地质

厦门地铁4号线所在区域属典型滨海富水软土地层。双过村站—洪坑站区间原始地貌为残坡积台地,局部台间凹谷为冲洪积堆积区,沿线地形略呈台阶状起伏,地面相对高差为5~10 m。地下水主要为风化残积孔隙水及基岩裂隙水,水位埋深0~1.6 m。区间隧道上覆地层为粉质黏土,穿越地层主要为残积质黏性土,下卧全风化花岗岩。取此区段平均土层厚度,得到盾构隧道在地层中的空间位置如图2所示,各土层主要物理力学指标如表1所示。

图2 盾构隧道位置Fig. 2 Shield tunnel position

表1 地层主要物理力学指标

Tab. 1 Physical and mechanical indexes of strata

土层 密度/(g·cm-3)黏聚力/kPa内摩擦角/(°)回弹模量/MPa压缩模量/MPa 泊松比粉质黏土 1.89 34 20 23 6.75 0.25残积质黏性土 1.83 29 21 27 5.75 0.27全风化花岗岩 1.95 28 30 35 25.00 0.25

2 精细化数值建模

盾构施工过程中,除开挖面顶推及盾尾注浆以外,刀盘对前方土体的旋挖摩擦及盾壳对环向土体的纵向摩擦均会引起地层不同程度的扰动。其中,伴随盾尾注浆层从流体到固态的转变,注浆压力及层体模量也逐渐变化,需分阶段描述对应参数特性。因此,在考虑上述各项因素的综合作用下,利用有限差分软件FLAC建立软土地层盾构隧道浅埋动态开挖模型,实现对盾构施工扰动的精细化模拟。

2.1 数值模型

考虑到图1中工程现场浅埋区段盾构隧道埋深约为1倍洞径,此处取1.0D

埋深为研究对象,D

为隧道外径;参照图2地层分布建立模型,其中,土体利用摩尔-库伦模型进行模拟。为使模型边界与隧道开挖空间保持3.0D

~5.0D

的距离,模型尺寸取60 m×60 m×40 m,其中,隧道横向位于模型中心位置。模型采用分均匀方式进行网格划分,加密了开挖空间所在竖向及横向区域的网格密度,以提高计算结果的准确性,如图3所示。沿开挖轴线方向,去除盾构机长度7.5 m,剩余开挖环数为35环。模型保持上表面自由,限制底面及侧面法向位移。

图3 计算模型(整体模型的一半)Fig. 3 Calculation model (half of the overall model)

实际工程盾构机盾壳主要材质为Q345B钢,隧道由C50混凝土预制管片拼装而成,弹性模量为34.5 GPa。模型中将管片作为均质圆环考虑,考虑到拼装结构相对于均质圆环刚度有所降低,此处采用修正惯用法引入抗弯刚度有效率对隧道模型进行刚度折减。参考已有研究成果,抗弯刚度有效率取η=0.75时能够达到较为准确的模拟效果。计算过程重点考虑施工扰动影响,模型中盾壳和管片均采用弹性模型模拟,具体参数如表2所示。

表2 模型参数取值

Tab. 2 Model parameter values

项目 密度/(g·cm-3) 厚度/m 弹性模量/GPa 泊松比盾壳 7.85 0.20 206.00 0.30管片 2.50 0.35 25.88 0.20

2.2 刀盘摩擦力

盾构掘进时,刀盘旋削前方土体,刀盘与土体间的环向摩擦将引起前方一定范围内的地层扰动。计算模型中,将土体受到的环向摩擦力施加于开挖面单元上,模型将根据单元面积自动分配各节点摩擦力。取距离刀盘中心r

处,宽度为dr

的微圆环为研究对象,圆环所受总环向摩擦力dF

为:

式中:µ为刀盘与土体间摩擦系数;σ为刀盘前方水平土压力,可表示为:

z

为计算点埋深;K

为静止土压力系数,黏性土取为:

φ

为土体内摩擦角。由式(1)和(2)可以得到开挖面单位面积上环向摩擦力F

为:

z

为埋深。从式(2)和式(4)可以看出,随埋深z

增加,施加的环向摩擦力逐渐增大。为便于模型加载,在保证总摩擦力恒定的前提下,将以刀盘中心埋深为基准的环向摩擦力施加于各单元,方向垂直于加载点与刀盘中心的连线,如图4所示。

图4 刀盘摩擦力施加效果Fig. 4 Cutter head friction application effect

2.3 开挖面顶推力

土压平衡盾构刀盘顶推力将挤压前方开挖面土体,引起地层的隆沉变形。浅覆土中刀盘顶推力上限值以控制地表沉降为目的,使用静止土压力;下限值以确保开挖面稳定为目的,允许少量地表沉降,使用主动土压力。因此,一般情况下,开挖面顶推力合理设定范围介于主动土压力与静止土压力之间。

模型中,考虑理想施工参数,开挖面顶推力取式(2)中开挖面处静止土压力σ,由上至下呈梯形分布,如图5所示。

图5 开挖面顶推力施加效果Fig. 5 Excavation supporting force application effect

2.4 盾尾注浆

盾尾注浆通过填筑管片与地层间的空隙来保持新脱出盾尾隧道的空间形位;而注浆过程将引起周围地层的二次扰动,扰动程度与注浆层浆液压力消散和凝固过程有关。

叶飞等在考虑双浆液黏度时变性和空间效应的前提下,推导了浆液球形扩散半径公式。季亚平通过室内试验得到浆液弹性模量随时间的变化规律。张莎莎和梁禹等推导了浆液的固结方程,明确了浆液压力消散过程。余良宾在此基础上结合对现场同步注浆的检测,确定了浆液的初凝时间。根据以上研究成果,浆液初凝之前固结层厚度x

随时间t

逐渐增长,并符合如下规律:

k

为浆液固结层渗透系数;G

为土体剪切模量;υ为土体泊松比;ρ为浆液密度;R

为盾壳半径;n

为浆液初始孔隙率;n

为t

时刻固结层孔隙率;P

为初始渗透压力,可表示为:

P

为初始注浆压力,P

为孔隙水压力。与此同时,t

时刻浆液压力P

随之消散为:

浆液初凝之后,压力透过固定孔隙继续消散,达到与周围土层孔隙水压力大小相同并保持平衡,直到注浆层完全硬化,浆液压力消失。

本文在对盾尾注浆模拟时,把浆液压力变化与凝固过程分为3个阶段,如图6所示。

图6 浆液参数演变过程Fig. 6 Change process of slurry parameters

阶段1:浆液初凝之前,压力消散符合式(5)和(7)的规律,由初始压力P

减小至初凝压力P

,此阶段弹性模量取E

;阶段2:浆液初凝之后至24 h之间,压力均匀消散,呈线性变化,由初凝压力P

衰减为孔隙水压力P

,此阶段弹性模量取E

;阶段3:24 h之后盾构机驶出主要影响区,压力消散完毕,浆液完全凝固,弹性模量取E

。为了准确分析盾尾注浆对地层的影响,模型中利用等代层将注浆层模拟为均质圆环,厚度δ为:

式中: Δ为盾尾间隙理论值;η为与土体性质有关的统计系数,硬黏土取0.7~0.9,密砂取0.9~1.3,松砂取1.3~1.8,软黏土取1.6~2.0。

模型中,盾尾浆液压力施加效果如图7所示。

图7 浆液压力施加效果Fig. 7 Grouting pressure application effect

2.5 盾壳摩擦力

F

可表示为:式中,µ为盾壳与土体间摩擦系数,D

为盾构机外径,L

为盾壳长度,P

为作用于盾壳的平均土压力,G

为盾构机自重。通过在盾壳周边土体单元上施加指向盾构开挖方向的单位面积摩擦力,并由模型自动分配至各节点来模拟盾壳与土体间的摩擦,施加效果见图8。

图8 盾壳摩擦力施加效果Fig. 8 Shield friction application effect

2.6 盾构开挖过程

采用刚度迁移法模拟盾构开挖,不考虑管片安装和盾构停机对土体的影响,主要步骤如下:

1)建立3维模型并赋值,计算自重应力场和位移场,将土体位移赋值为0,保留自重应力。

2)开挖土体至盾构机长度,在开挖面施加顶推力,并添加结构单元模拟盾构机身。

3)逐环开挖盾构隧道。为新开挖的环向网格临空面布设结构单元模拟盾构机,同时将靠近盾尾最近一环的盾构机单元赋值为管片单元。对新开挖面土体施加顶推力、刀盘摩擦力;对盾构机周围土体施加盾壳摩擦力,并去除前一步对应荷载。

4)激活新驶过土体对应的注浆等代层单元,弹性模量取E

;对新脱出的管片和外层土体施加注浆压力P

,同时将阶段1至阶段3各环对应的浆液参数向开挖面方向前移一环。5)重复上述步骤至开挖完成。

开挖过程示意图如图9所示。

图9 盾构开挖过程示意图Fig. 9 Schematic diagram of excavation process

3 数值计算

3.1 计算参数

计算过程中保持开挖埋深不变,对应的刀盘摩擦力、开挖面顶推力和盾壳摩擦力为恒定值。以开挖轴线为基准,计算所得3项荷载大小分别为32.77、73.05~145.39、48.74 kPa。

随着开挖的进行,盾尾注浆层出现注浆压力消散和浆液凝固,按照前述分析,以初凝和24 h为时间节点将其分为3个阶段。参考施工所采用浆液类型,将初凝前、24 h前及完全凝固后的浆液弹性模量分别取为0.9、4.0和400.0 MPa。

通过对现场同步注浆浆液进行检测,取浆液密度为1.9 g/cm,初凝时间为9 h,初凝阶段起终点孔隙率分别为0.33和0.28,固结后渗透系数为4.7×10m/s。现场使用盾构机的盾壳半径为3.47 m,单环掘进耗时2 h,初始注浆压力为0.30 MPa。考虑到模型中为逐环盾进,可利用式(5)~(7)计算注浆压力随时间的变化情况,并转化为与盾构掘进环数的对应关系,得到盾尾注浆层参数变化如图10所示,其中,横坐标为某环注浆层赋值时,其前方新开挖的盾构环数。

图10 浆液参数赋值Fig. 10 Slurry parameters assignment

3.2 结果分析

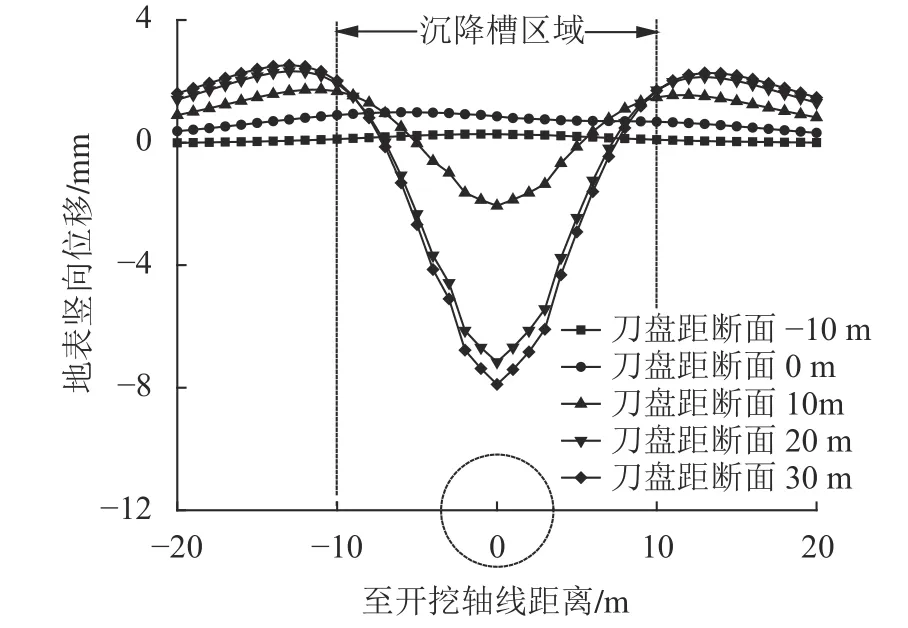

将盾构开挖引起的周围地层土体位移作为评价指标,以反映软土地层中浅埋盾构施工的扰动影响效果。由于盾尾注浆第1和第2阶段各包含4环和8环管片,单环宽1.5 m,考虑到盾构机长度7.5 m,因此两区段结束点距离刀盘分别为13.5 m和25.5 m。可采用刀盘驶过目标断面10、20和30 m的计算结果代表注浆层3个阶段中地层的变形情况。针对盾构隧道的中间断面,刀盘距离此断面不同位置处的地表竖向位移如图11所示。

图11 对应刀盘不同位置的地表竖向位移Fig. 11 Ground surface vertical displacement corresponding to different positions of the cutter head

图11中,刀盘达到中间断面之前,在开挖面顶推力作用下地表轻微隆起,由于此压力基于静止土压力取值,因此地表隆起量不大。盾尾通过断面后,开挖土层失去盾壳支撑,盾尾注浆压力未能完全抵消地层自重,致使地表出现沉降槽,分布于开挖轴线竖剖面两侧各10 m区域,即隧道拱腰两侧各1.0D

范围内,沉降最大值位于轴线正上方。随着盾构向前推进,盾尾注浆前期强度不足,而注浆压力逐渐消散,导致沉降槽变宽加深,同时沉降槽两侧地表在中心土体下沉的挤压作用下进一步隆起,距离开挖轴线越远,变形量越小。当刀盘驶过断面3.0D

(20 m)后,施工扰动作用减弱,注浆层固结硬化,地表竖向变形逐渐趋于稳定;盾构开挖完成时,中心最大沉降量达7.89 mm,两侧隆起量为2.53 mm。为观察地层分层沉降效果,取开挖轴线上方不同深度土体竖向位移,如图12所示。

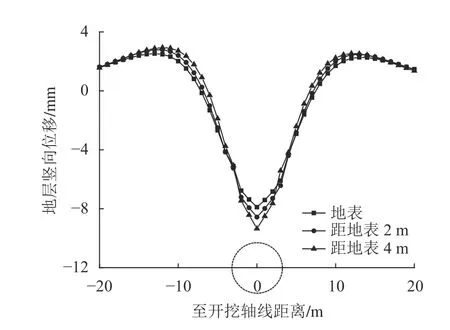

从图12可知,盾构隧道上方不同深度地层竖向位移变化规律相似,即刀盘通过中间断面前后,地层呈现先隆起后沉降的现象,且距离开挖空间越近,地层隆沉变形越显著。在刀盘远离断面距离达3.0D

时,各层变形逐渐稳定;开挖完成后,由上至下各层最终沉降量分别为7.89、8.57和9.35 mm,4 m深度范围内沉降量增幅为18.50%。中间断面上地层最终变形状态与地表类似,如图13所示。

图12 盾构开挖轴线上方地层竖向位移Fig. 12 Stratum vertical displacement above the shield excavation axis

图13 地层分层竖向位移Fig. 13 Stratum vertical displacement of each layer

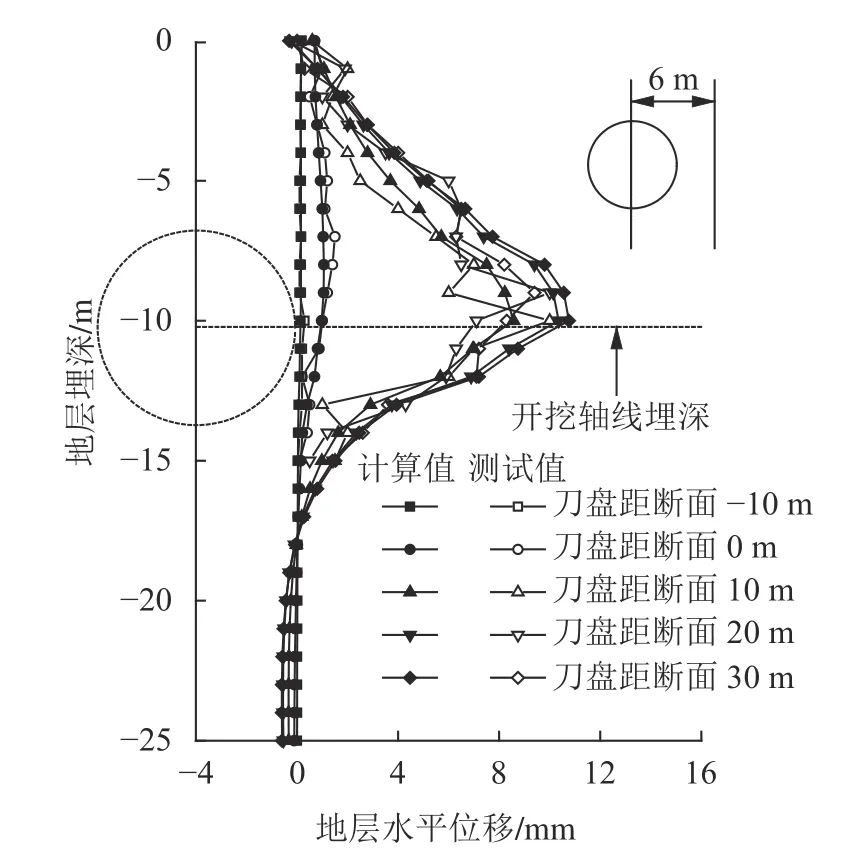

考虑到模型横向对称,取中间断面开挖轴线右侧4 m和6 m处地层水平位移如图14所示。

图14中:刀盘到达中间断面之前,开挖面顶推力推动前方土体并产生外扩,地层水平位移略微增大;盾尾通过后,虽然存在地层损失,但由于盾尾注浆压力对两侧土体的挤压作用,地层出现远离开挖空间的显著水平位移,最大值处于开挖轴线埋深位置,且距离隧道越近的地层水平位移越大。对比图14(a)和(b)可知:刀盘远离中间断面过程中,临近隧道拱腰处地层水平位移具有一定的回缩现象,这是因为注浆层在压力消散阶段尚未完全凝固,地层产生了小幅反弹变形,导致水平位移最大值出现在刀盘驶过中间断面10 m左右,为15.35 mm;而距离隧道拱腰较远的地层受注浆压力消散影响较弱,位移未产生回缩,盾构开挖完成时地层水平位移达到最大值10.76 mm。

图14 地层水平位移Fig. 14 Stratum lateral displacement

4 现场监测及模型验证

为验证精细化模型的正确性,对厦门地铁4号线双过村站—洪坑站区间盾构施工浅埋段进行现场监测,观察开挖过程对地层的扰动影响。

4.1 测点布置

由上述计算结果可以看出,盾构开挖影响区域分布于距刀盘3.0D

(20 m)范围以内,因此,在开挖面前方10 m及20 m处选取两个监测断面,布置地表竖向位移及地层水平位移观测点,如图15所示。地表竖向位移采用水准仪测量,测点以开挖轴线正上方为中心向两侧间隔3 m对称布置,各断面分别布置11个测点。地层水平位移采用测斜仪测量,测斜管埋设于开挖轴线两侧6 m位置处,深入地下15 m。图16为实际测量情况。

图15 测点布置图Fig. 15 Measuring points arrangement

图16 现场监测Fig. 16 Field monitoring

4.2 模型验证

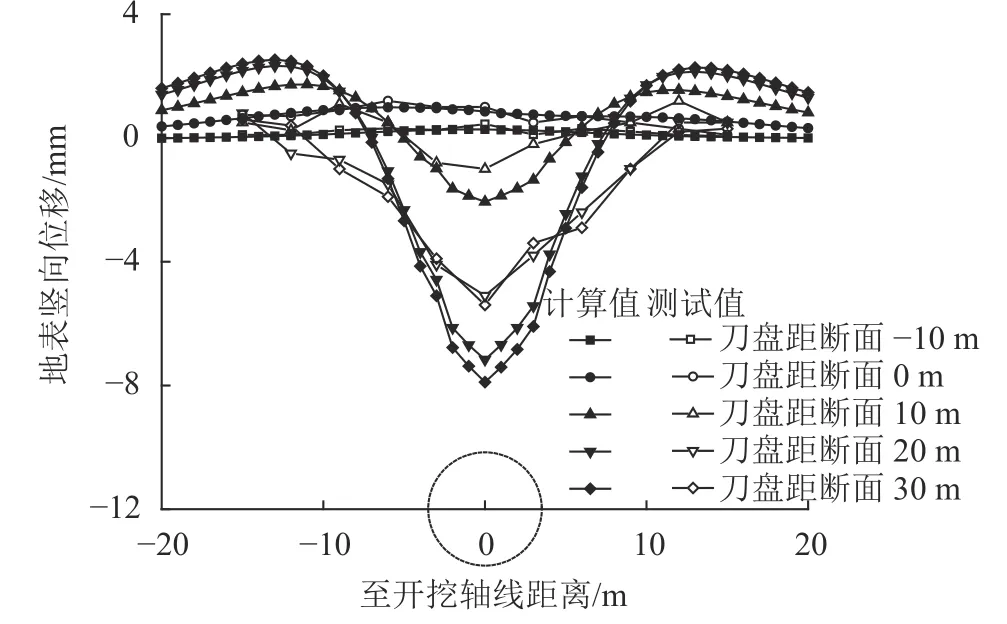

现场监测影响因素众多,为保证结果正确性,在获得各组测量数据基础上,取两断面有效测试值,得到模型及测试结果的对比,如图17和18所示。

图17 地表竖向位移对比Fig. 17 Comparison of ground surface vertical displacement

图17中,地表竖向位移计算值与测试值具有相同的变化规律,即刀盘顶推作用使地表出现略微隆起,盾壳通过后地表出现沉降,沉降槽位于开挖空间正上方。当刀盘驶过监测断面3.0D

(20 m)后,地表变形趋于稳定。区间施工并未对地层做降水处理,土层性质相对稳定,且为了降低开挖扰动,实际施工过程中根据地层属性及变形情况对盾构参数进行了实时调整,而单一工况数值模型不考虑开挖参数变化,从而使测试值较计算值有所减小。图18中,同一位置地层水平位移计算值与测试值变化规律一致。盾构到达监测断面之前,刀盘推动土体向侧面移动;盾壳通过后,盾尾注浆压力进一步挤压侧面地层出现更为显著的水平位移,且当刀盘驶过监测断面3.0D

(20 m)后,地层水平变形逐渐稳定。同样地,由于施工过程中对盾构参数的调整,测试值略小于计算值。

图18 地层水平位移对比Fig. 18 Comparison of stratum lateral displacement

上述对比结果验证了所建立的精细化数值模型的可靠性。

5 影响因素分析

浅埋盾构隧道开挖扰动与施工参数直接相关。分别针对刀盘摩擦力、开挖面顶推力、盾尾注浆压力和盾壳摩擦力不同取值对应的地层变形进行对比,分析各施工参数对扰动程度的影响。

采用单因素分析方法,分别为以上4个参数设置计算工况,利用上述精细化建模手段建立对应模型,计算得到各工况地表竖向位移和开挖空间侧面距隧道轴线6 m处的地层水平位移最大值,如表3~6所示,其中,*表示各参数原始值。

由表3~6可知:刀盘摩擦力和盾壳摩擦力的增大提高了对周围土体的牵连作用,造成已开挖地层沉降量及侧面土体横移量的增加,两个参数的4倍扩大量对应地表30%的沉降增幅,以及侧面地层24%的水平位移增幅。开挖面顶推力和盾尾注浆压力作用方向与地表沉降相反,采用较大数值有利于降低沉降值,尤其对于盾尾注浆压力而言,2倍扩大量使地表沉降减少了40%;但是侧面地层水平位移随两个参数增大将持续增加,这是由于施工对地层的侧向挤压作用所致,其中,盾尾注浆压力2倍扩大量使地层水平位移增幅达100%以上,影响相对明显。

表3 刀盘摩擦力的扰动影响

Tab. 3 Disturbance effect of cutter head friction

刀盘摩擦力/kPa 地表竖向位移/mm 地层水平位移/mm 15.00 7.38 9.97 32.77* 7.89 10.76 45.00 8.61 11.59 60.00 9.68 12.38

表4 开挖面顶推力的扰动影响

Tab. 4 Disturbance effect of excavation supporting force

开挖面顶推力/kPa 地表竖向位移/mm 地层水平位移/mm 55.00 8.34 10.40 109.22* 7.89 10.76 165.00 7.18 11.28 220.00 6.79 12.12

表5 盾尾注浆压力的扰动影响

Tab. 5 Disturbance effect of grouting pressure at shield tail

盾尾注浆压力/MPa 地表竖向位移/mm 地层水平位移/mm 0.15 13.15 5.33 0.20 10.81 6.69 0.25 9.29 8.56 0.30* 7.89 10.76

表6 盾壳摩擦力的扰动影响

Tab. 6 Disturbance effect of shield friction

盾壳摩擦力/kPa 地表竖向位移/mm 地层水平位移/mm 25.00 7.25 9.77 48.74* 7.89 10.76 75.00 8.73 11.59 100.00 9.46 12.13

综上,为降低盾构开挖对地层的扰动,可尽量减小机械与土体的摩擦,同时合理配置开挖面顶推力及盾尾注浆压力,均衡两者引起的开挖空间上方和侧面的地层变形,特别应注重施工过程中对盾尾注浆压力的实时调整。

6 结 论

以滨海软土地层盾构浅埋施工为背景建立精细化数值模型,模拟多种因素共同作用引起的开挖扰动效果,实现了对注浆层压力消散和浆液凝固的分阶段描述,细化了计算过程。在通过现场实测验证的前提下,总结了开挖扰动机制,计算并分析了施工参数对扰动程度的影响,主要结论如下:

1)盾构开挖顶推阶段,机械与地层的动态接触引起周围土体的扰动变形。其中,刀盘顶推对地层的扰动以开挖轴线为中心向四周扩散,距离开挖空间越近,扰动越显著。加之刀盘摩擦力和盾壳摩擦力的共同作用,在机械穿过之前,开挖空间上方土体略微隆起,两侧土体向外侧扩展。

2)盾尾注浆初期,注浆层以挤压作用为主,引起开挖空间两侧土体水平位移显著增加,而开挖带来的地层损失使上方土体自重与注浆压力抵消后出现中心沉降,沉降槽位于开挖空间两侧各1.0D

范围内。伴随注浆压力消散,沉降槽逐渐加深,开挖空间两侧近距土体出现变形回弹,远场土体在沉降槽下陷推动斜下方地层的过程中继续外扩。刀盘驶过目标断面3.0D

后,注浆压力完全消散,浆液凝固,地层变形趋于稳定。3)刀盘摩擦力和盾壳摩擦力增大对地层扰动呈不利影响,可通过土体改良技术减小两荷载的作用程度。提高开挖面顶推力及盾尾注浆压力可降低开挖空间上方土体的最终沉降,但由此引起的侧面土体变形会进一步增加,因此,两施工参数的取值应考虑对不同方位土体扰动效果的合理均衡。