陶土原料的特性分析与应用研究

张留生 许小静 冯亚腾

(1江苏省陶瓷研究所有限公司,宜兴 214221;2宜兴陶誉科技创业服务有限公司,宜兴 214221)

1 陶土原料的基本特性

1.1 外观特征

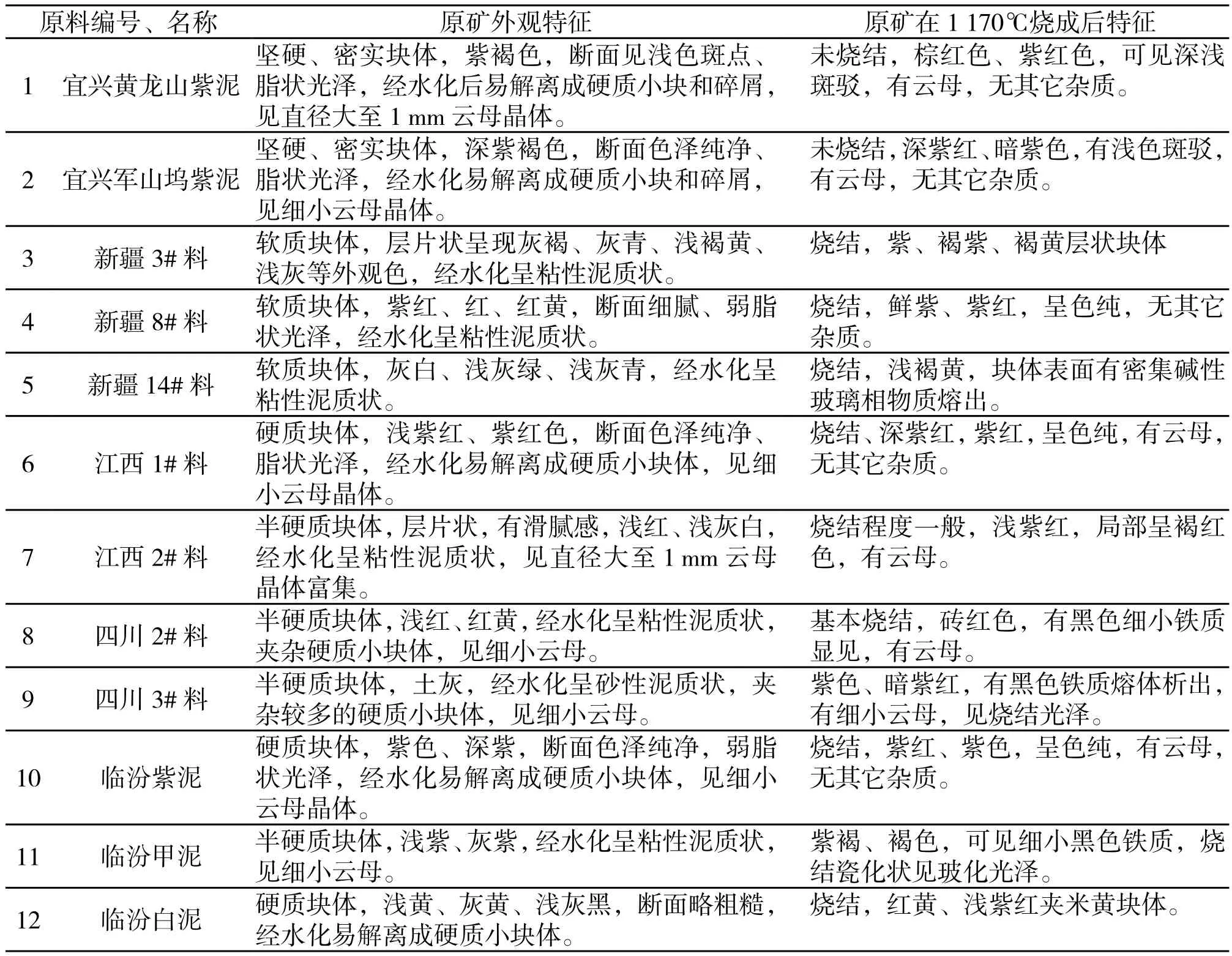

首先,对陶土原矿料的外观特征进行识别,研判陶土原矿料所属矿石类型;其次,对陶土原矿料取样进行烧成测试,分析原矿料的烧成特征:烧后色泽及烧结特性。选取的陶原矿料外观与烧后特征见表1。

表1 陶土原矿料外观特征

陶土原料的岩石类型一般为粉砂质—砂质泥岩,成矿类型是沉积型,视沉积成矿环境条件、时间长短等因素,原矿呈硬质—半硬质—软质(泥质)块体,其莫氏硬度最高可达3.0,低至1.0以下。如用于宜兴紫砂陶器制作的陶土原矿料—底槽青(紫砂泥中的一种),硬度大多在2.5~3.0,经水化后也少见泥质状;而采自新疆戈壁滩的三种陶土原料,在海洋环境下沉积成矿,其硬度仅在0.5左右,经水化即呈泥浆状。

陶土原料中,视FeO、TiO等着色化学成分的含量高低及有机质的含量,原矿料外观一般呈现灰白、浅黄、土灰、土黄、红色、紫色、褐色、黑色等系列色调,原矿烧后也相应呈现灰白等浅色调系列色直至紫色、褐紫等深色调系列色。在漫长的地质演变及沉积成矿过程中,陶土原料显示出成矿的非均质特性。在同一陶土矿体中,往往储藏着多种从外观特征到组成不尽相同的陶土原料。如上述的底槽青紫砂陶土原矿料深藏在宜兴黄龙山陶土矿体的甲泥矿料层中,矿体中可用于宜兴紫砂陶器制作的紫砂原矿料储藏量不足矿体中陶土总储藏量的5%,凸现出宜兴本地将紫砂泥原矿料俗称为“岩中岩”、“泥中泥”的成矿地质特征与储藏规律。

1.2 化学成分

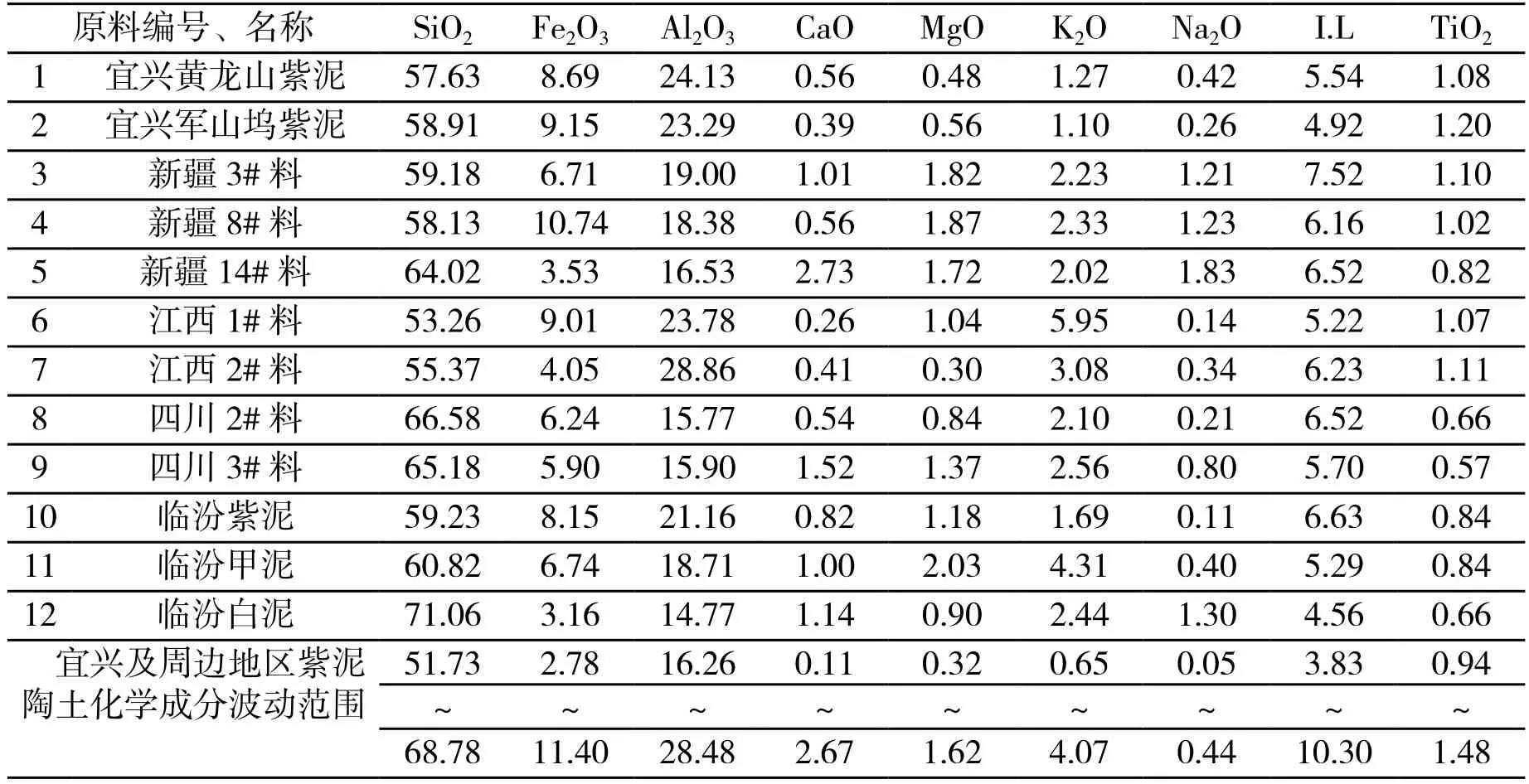

对12个编号的陶土原矿料均质取样进行化学成分分析,其化学成分见表2。

表2 陶土原料的化学成分

陶土原料的化学成分与一般粘土相似,与高岭土相比AlO含量较低,SiO、FeO和TiO等含量较高。由于陶土原料成矿环境与条件的复杂性,不同矿体陶土原料的化学成分波动范围较大,SiO/AlO的比值在2~5、FeO含量在3%~15%、碱性成分总含量在2%~10%之间波动都是正常值,甚至超出该范围的也不在少数。

1.3 矿物组成

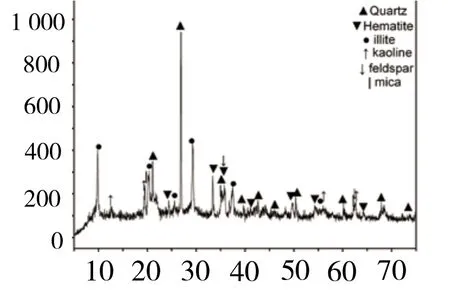

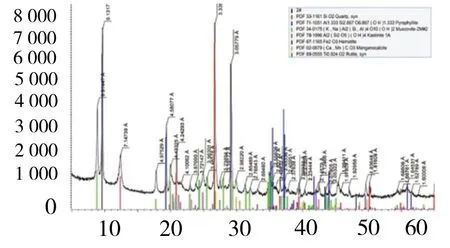

陶土原料成矿的复杂性、化学成分的波动性,凸现出其矿物相组成的多样性。陶土原矿料的粘土矿物相主要有高岭石、埃洛石(多水、管状高岭石)、伊利石(水白云母)、绢云母及叶腊石(低塑性粘土)等;非粘土矿物相主要有石英、赤铁矿(褐铁矿、黄铁矿)及各类长石等;其烧结物的矿物相基本一致,主要为石英、莫来石、赤铁矿。部分陶土原料的XRD图谱见图1-4。

图1 宜兴军山坞紫泥的XRD图谱

图2 新疆8#料的XRD图谱

图3 江西2#料的XRD图谱

图4 宜兴黄龙山紫泥烧结物的XRD图谱

对照陶土原料的化学成分分析结果,在对同一陶土原料进行X-射线衍射鉴定分析时,通常会发现其含铁矿物相(赤铁矿、褐铁矿等)的组分有偏低现象,与其化学成分的数值不相对应。如采自新疆三种陶土原料的XRD图谱中,均明显不见含铁矿物相的衍射峰值。曾对一件FeO含量为27.48%的陶土原矿料进行X-射线衍射鉴定分析时,发现其矿物组成中含铁矿物相(赤铁矿)组分仅为7.4%,其烧结物中FeO含量为30.41%,而矿物组成中赤铁矿相组分为41.8%。研究表明,因成矿条件与环境不同,在含铁陶土原料中有一定量的FeO组分是以非含铁化合物的单独矿物相形式存在于陶土原矿料中。

1.4 物理工艺性能

在陶土原料应用于陶瓷产品的研究中,除对陶土原料的外观特征、化学成分、矿物相组成进行常规的检测外,还需对陶土原料的可塑性、结合性、干燥性、烧结性等进行必要的检测,对于有的陶瓷产品还需检测陶土原料的颗粒组成、有机物含量等。

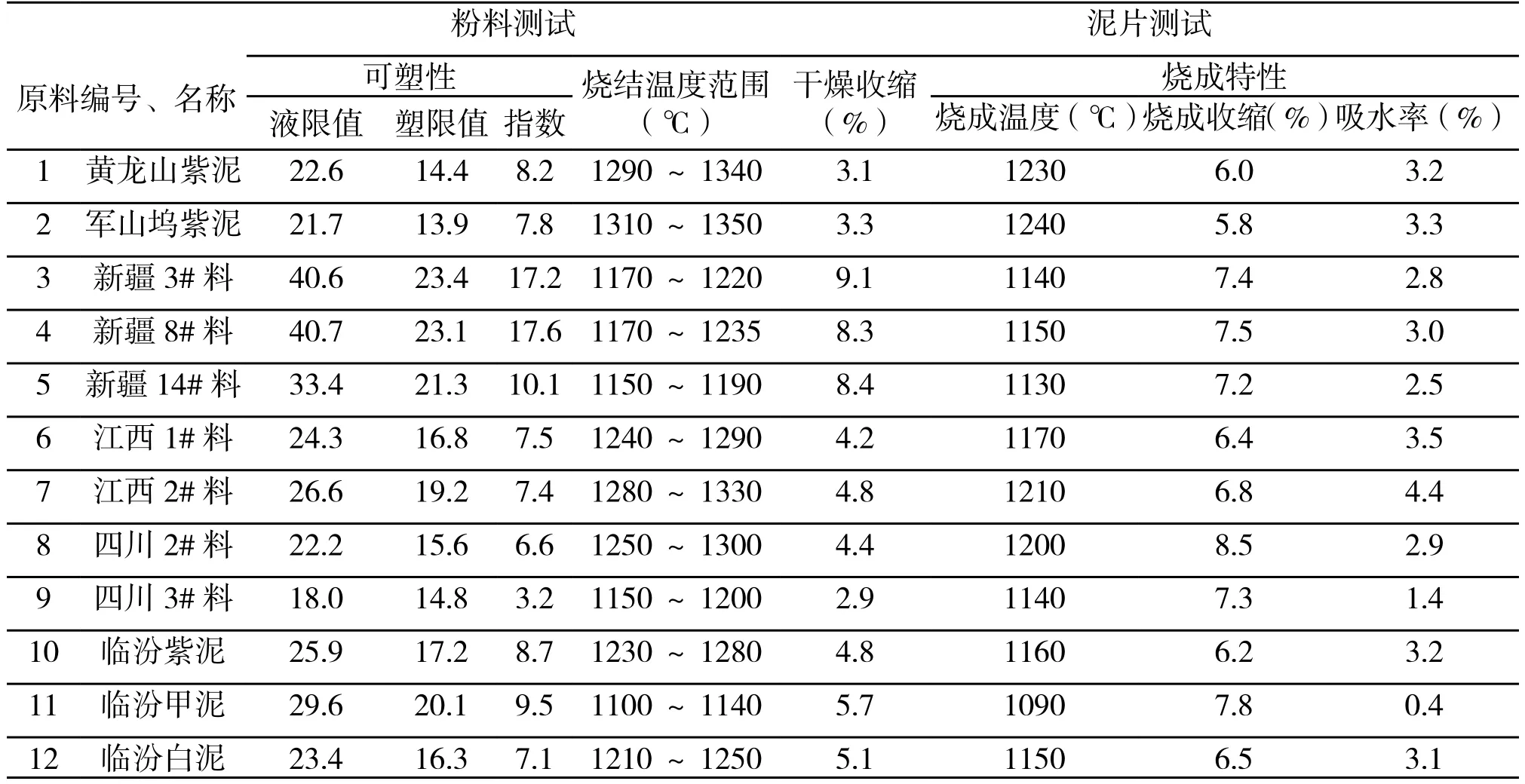

如前所述,由于成矿环境与条件的复杂性,不同矿源陶土原料的物理工艺特性也会表现出极大的差异性(见表3),如可塑性、结合性可表现为低、中、高的特性,塑性指数在1~20,最高烧成温度在1 100~1 250 ℃之间波动都是某一陶土原料表现出的正常特性。

表3 陶土原料的部分物理工艺性能测试数据

2 陶土原料的特性研判与应用

不同的陶瓷产品对选用的陶土原料的特性有不同要求,分类研判与应用研究如下。

2.1 紫砂陶器

紫砂陶器是一种无釉陶器产品,其外观其实是一种有色坯体,产品坯体的外观呈色需均匀一致,无其它杂色。传统中的紫砂成了“宜兴紫砂”的代名词,“宜兴紫砂”这一专用名词在字眼上的特征一是宜兴紫砂陶器的外观呈色以“紫”系列色为多;二是在宜兴紫砂陶器的坯体结构中有“砂”质材料的存在。在加工制备宜兴紫砂泥料时,需保留陶土原矿粉料中尺寸在0.5 mm以下的硬质颗粒——俗称“砂”,其砂的尺寸、数量和类型的调配是制备紫砂泥料的关键工艺技术之一,砂的处理工艺有调砂、铺砂和抽砂等。

用于紫砂陶器的陶土原料及制备的成品泥料,应有如下基本特性与工艺要求:(1)原矿料及烧后物基本纯净,无明显其它杂质。陶土原料属沉积型粘土,在其漫长的地质演变过程中,难免夹杂着其它类型的杂色或硬质矿物,需通过人工拣选的方式剔除这类杂质矿物;(2)泥料的物化工艺性能适宜。可塑性适中即可,但结合性要好,较低的收缩率,如收缩率过大需考虑紫砂制品的器型与制作方式,烧成温度以在1 150~1 250 ℃之间为佳;(3)原矿料的粉碎方式极为关键,需采用雷蒙、石碾、颚式等干法破碎,若原矿料中“硬质”颗粒不足,在制备成品泥料时则还需经过“调砂”等工艺处理。

在陶土原料中,以用于制作紫砂陶器的陶土原料特性及泥料制备工艺要求为高。在我国各地看似都储藏着可制作紫砂陶器的矿物陶土原料,但真正优质品位的并不多,即便在“陶都”宜兴,用于制作紫砂陶器的优质紫砂陶土原矿料也仅占陶土原料总储量的3%~5%左右,大部分矿物陶土原料用于其它陶器具、园艺及建陶等产品的生产中。传统紫砂成品泥料的制备工艺为:紫砂原矿料风化—拣选—破碎—筛分—配料—除铁—混合—粗练—陈腐—精练—成品泥料。经工艺技术实验与研究,宜兴黄龙山紫泥、宜兴军山坞紫泥、新疆8#料、江西1#料和临汾紫泥等5种陶土原料的基本特性,可满足紫砂陶器产品的制作与生产。

2.2 细陶器(炻器)

细陶器产品的生产通常采用滚(塑)压和注浆二种成型工艺,其坯料所选用的陶土原矿料均通过混合球磨细粉碎的加工方式完成,由于坯料制备的混合均一性较高,对原矿料的纯净度要求低,原矿料特性满足坯料制备与产品品质的工艺技术要求即可。

适用于滚压成型的坯料要有中等的塑性指数,对坯料配方进行合理设计后,一般陶土原矿料基本能满足其坯料制备的要求。注浆成型的泥浆制备,对坯料的塑性与解胶性都有较高的要求,以保证半成品的注浆性能与生坯强度等,在坯料配方设计时需全面分析陶土原矿料的特性,并进行必要的原矿料颗粒组成、可溶性阳离子及有机物含量等测试,同时研判其粘土矿物相的类型,如是多水高岭类的原矿料应选择性使用解胶剂。

经工艺技术实验与研究,新疆3#料、新疆8#料、江西1#料、江西2#料、四川2#料、临汾紫泥和临汾白泥等7种陶土原料,均可用于细陶器产品的生产。宜兴黄龙山紫泥、宜兴军山坞紫泥等2种陶土原料,因原矿料的品位高及储量少,除用于紫砂陶器产品的制作外,不宜用于其它陶瓷产品的生产。

2.3 采用球磨—喷雾干燥制粉工艺生产建陶产品

生产建陶类产品可实现最大化利用矿物陶土资源,用于生产建陶类产品的矿物陶瓷原料具有普遍的低廉性:(1)建陶类产品的器型基本为板片、扁平状,主要采用半干压法成型工艺,对坯料的可塑性要求低;(2)建陶类产品通常对坯体的色泽、透明度等无特殊要求,有釉产品也使用高遮盖力的乳浊釉进行装饰,在不影响产品其它性能的情况下,对原矿料的铁、钛含量及纯净度可不作特别要求;(3)建陶类产品的体量大,单件产品使用的原料量较日用器具类产品相对更多,为降低生产成本必须考虑使用低劣、廉价的矿物陶瓷原料。

利用矿物陶土原料可生产的建陶类品种主要有建筑琉璃瓦、抛光砖及发泡陶瓷等,采用球磨—喷雾干燥的制粉工艺,其坯料制备工艺为:原料配料—球磨—筛分—贮浆—喷雾干燥—粉料贮存。

2.3.1 建筑琉璃瓦

普通的矿物陶土原料较适于平板型建筑琉璃瓦的生产,现国内的生产工艺技术与装备都相当成熟,产品的技术门槛较低,只要符合当地的产业政策与环保要求即可。产品采用自动液压机半干压法成型、连续式辊道窑一次烧成,生产自动化程度较高,劳动强度相对较低。一条日产15万片建筑琉璃瓦生产线,每天约消耗300吨陶土原料。

2.3.2 抛光砖

使用含FeO、TiO成分较高的矿物陶土原料适于生产抛光砖品种,是具有双层胎体结构的抛光砖,即抛光砖的底层坯料采用普通矿物陶土原料组成,需进行抛光工艺处理的面层坯料采用优选的矿物陶瓷原料组成,形成“陶质+瓷质”的双层、双色胎体结构,利用陶土原料的低廉性,达到降低生产成本的目的。坯料配方设计时需全面分析、研究所用原料的特性,保证“陶质+瓷质”二种坯料工艺性能的匹配性。经工艺技术实验与研究,新疆3#料、新疆8#料、江西1#料、江西2#料、四川2#料、临汾紫泥和临汾白泥等7件陶土原料,同样可用于建筑琉璃瓦及抛光砖产品的生产。

2.3.3 发泡陶瓷

近年来我国发泡陶瓷产业快速发展,形成了一定的市场规模,建成了相关产业示范基地,国内现有发泡陶瓷产品生产企业二十余家、四十多条生产线,年产量约200万立方米。据预测,随着我国大力发展装配式建筑,发泡陶瓷产业未来十年将会迎来更快速的增长期,市场经济规模保守估计在2 000亿元左右,将新增发泡陶瓷生产线近千条。

板块状发泡陶瓷产品采用粉料颗粒堆积法在耐火模框内烧成,坯料可选用更低廉的陶土原料、陶瓷废料及矿物废料等,外加少量发泡生成剂与促进剂调配而成,无需使用原料成本相对较高的瓷石类及熔剂类等陶瓷原料。产品采用坯料粉体自动布料作业、连续式多层隧道窑烧成的工艺路线,大件发泡陶瓷烧成体被自动切割成平板型、砖块型等发泡陶瓷系列产品。现有发泡陶瓷的生产工艺技术比较成熟,生产线基本实现自动化操作,可形成充分利用本地陶土原料低成本生产发泡陶瓷的产业新亮点。

由于发泡陶瓷产品可选用更低廉的陶土原料及相关废料,使得其坯用原材料的选择范围更宽,一些被细陶器、建陶类等产品弃用的劣质陶土原料,也可用于发泡陶瓷产品的生产。经工艺技术实验与研究,新疆14#料、四川3#料、临汾甲泥等3种陶土原料,更适宜于发泡陶瓷产品的生产。

陶土原料还可广泛应用于其它陶瓷产品的生产,如艺术类、建筑幕墙材料—陶板、广场砖、无釉及有釉墙面砖等产品。

3 结 语

对陶土原料进行必要的物化工艺性能检测与分析,综合研判陶土原料的全面特性,针对不同陶瓷产品的生产开展相关实验与研究,保障产品生产工艺路线、技术参数的合理与准确,最终确保产品品质的稳定与可靠。