基于HPLC技术的油田井场管控系统设计与应用

赵怀军,张佳辉,李亮辰,袁 涛,杨秀芳

(1.西安理工大学 机械与精密仪器工程学院,陕西 西安 710048;2.西北工业大学 伦敦玛丽女王大学工程学院,陕西 西安 710048;3.中国石油长庆油田分公司 第十一采油厂,甘肃 庆阳 745000)

油田井场是石油能源生产的源头,全面实时管控其运行状态,对科学制定油田开发调整方案、有效降低采油成本和保障油田安全稳定运行意义重大[1]。

目前油田井场常规管控主要是单区域模式[2],范围涉及井场重点区域[3]。井场内部局域网的通信媒介普遍采用光缆、通信电缆等有线方式或ZigBee、Lora、4G/5G等通用无线方式。王勇[4]设计了基于ZigBee技术的抽油机井安全监控系统,对抽油机的安全运行进行了有效管控;姚卜文[5]基于4G技术建立了边远抽油机井的SCADA监控系统,解决了偏远地区机井的监控问题;王涛等[6]基于阿里云设计了抽油机井多参数监控系统,丰富了对抽油机井的管控内容;顾雨晴等[7]基于ARM技术设计了注水井的流量监控系统,弥补了对注水井远程监控的空白等。但是,上述技术与方法对油田井场中的配电台区、集输站、计量接转站等环节尚没有进行全面有效的管控,同时其内部局域网采用的有线通信方式会增加前期建设费用和后期维护难度[8],采用的通用无线通信方式又易受环境干扰稳定性较差[9],尤其对地处极端天气易发、山壑纵横的西北区域油田,通用无线通信方式应用受到较大限制。

针对上述问题,设计了基于高速电力载波通信(High Power Line Communication,HPLC)技术的油田井场管控系统。该系统在井场内部局域网构建上,以油田井场中既有的基础电力线缆作为通信媒介、基础电力网络作为通信网络,采用HPLC技术,完成井场内部局域网链路链接,不需再另外铺设通信线,特别是HPLC技术引入先进OFDM(Orthogonal Frequency Division Multiplexing,正交频分复用技术)调制编码方法[10],能很好地消除载波信道时变、强干扰等因素产生的影响,具备自组织性、自适应性强等优点[11-12];在井场常规管控系统尚未涉及的井场配电台区、或较少涉及的集输站与计量接转站等环节上装设RTU控制终端管控相应数据,通过通信口/HPLC通信模块并接至多井集联控制器,最终将整个油田生产重点区域纳入井场管控系统,完善管控内容,传输数据稳定可靠,满足油田井场全面管控需求,提高生产运维效率。

1 油田井场构成与功能

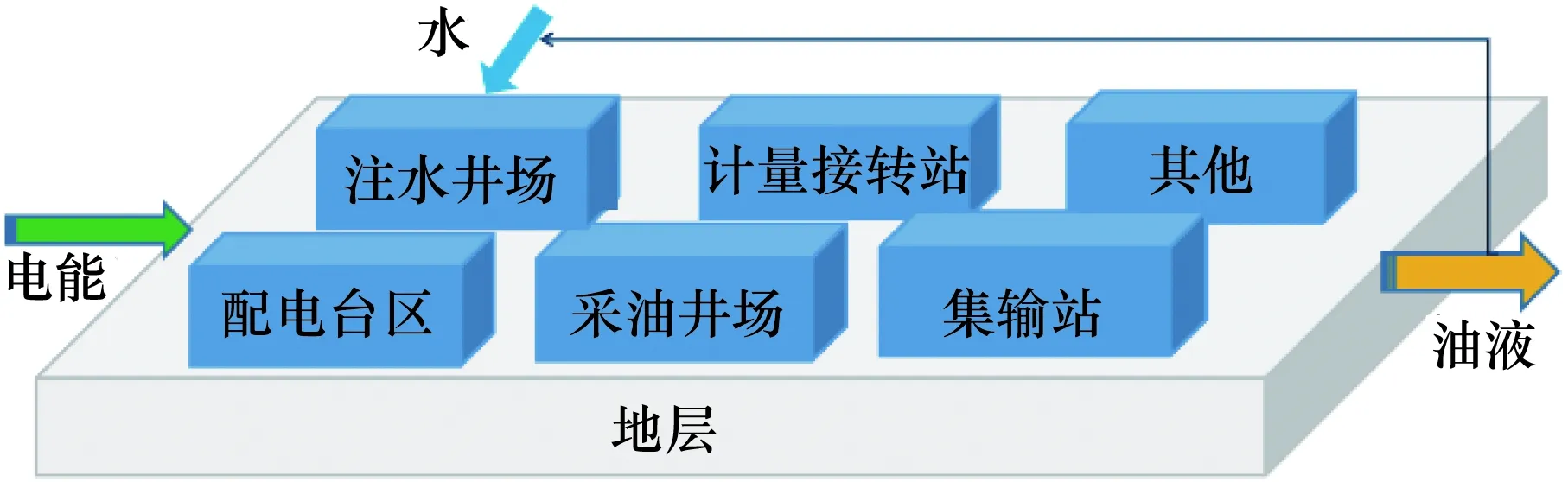

图1为油田典型的“以电换油”井场系统模型,包括配电台区、采油井场、注水井场(配水间)、集输站和计量接转站等环节[13-15]。该井场系统中电能为井场设备和生产活动提供动力能源,水为井场地层压力平衡保持和提高油液采收率提供保障,油液为井场系统生产出的工业产品。

图1 典型的“以电换油”井场系统模型

图2为油田井场生产工艺流程示意图。作为采油作业的综合场所,油田井场集供电网络、地层注水、井口抽油、石油计量、石油运输等功能于一体[13],其各环节具体功能和任务如下所述。

图2 油田井场生产工艺流程示意图

配电台区为整个油田井场运行提供电能动力。主要由电能输入单元、电能变配单元和电能输出单元组成。配电台区工作时需要实时管控的参数包括配用电系统全电参数、配电设备及主要元部件状态、变压器温度及倾斜度、输入/输出断路器合分闸状态、环境温湿度等,进一步详细内容在本文2.1节中叙述。

注水井场的核心任务是通过给地层合理注水保持地层压力和提高原油采收率。主要由水井、配水间等单元组成。注水井场工作时需要实时管控的参数包括注水井视频监控、注水管压力、注水瞬时流量和累计流量以及注水阀控制等,如图3所示。

图3 注水井场参数采集

采油井场的核心任务是利用采油设备将油液从地层举升到地面进行采收。采油设备主要由抽油机系统、抽油泵、电气控制柜和辅助工艺设施等单元组成,工作时,输入的电能经电动机变换为机械能,经减速器和传动机构带动井下抽油泵运动,不断地将井中的原油抽出井筒。采油井场工作时需要实时管控的参数包括井口回压、套压、电参数、示功图(通过同步采集载荷和位移数据生成)、冲次调节和抽油机的启停状态等,如图4所示。

图4 采油井场参数采集

集输站的核心任务是将单个或数个采油井场各油井生产的原油和油气进行收集、处理后,分别输送至矿场油库或外输站。其主要由原油集中处理环节、集输环节、污水处理环节和辅助生产环节等单元组成。集输站工作时需要实时管控的参数包括集输站管线压力、环境温度、管线油液流量、可燃气体浓度和集输站视频等,如图5所示。

图5 集输站参数采集

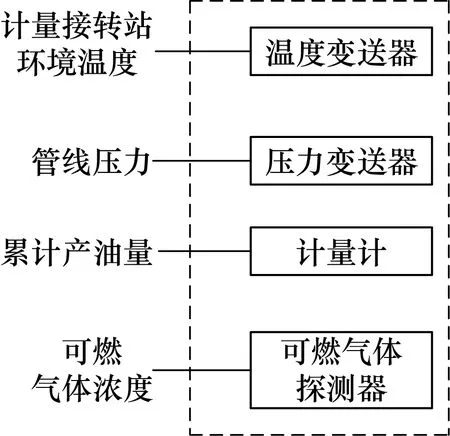

计量接转站的核心任务是负责油气计量和原油接转。其主要由集油阀组(俗称总机关)、单井油气计量分离器等单元等组成。其工作时需要实时管控的参数包括计量接转站管线压力、累计产油量、环境温度、可燃气体浓度等,如图6所示。

图6 计量接转站参数采集

为满足油田生产提质增效和整体安全水平提升,需要对上述各环节进行全面有效管控。

2 油田井场管控系统总体方案设计

油田井场管控系统总体方案如图7所示。主要由井场各环节的数据采集与监控子系统、数据传输子系统、生产管理子系统等组成。数据采集与监控子系统部署在井场层级的各环节中,利用专门设计的RTU终端对各自生产现场的数据进行采集监控;数据传输子系统部署在站场层级,利用HPLC技术实现井场各环节之间的数据通信,最终并入多井集联控制器实现数据的打包和远程传输;生产管理子系统部署在采油厂及油气田公司总部的控制中心,满足油田现场油气生产监测、分析诊断、预测预警等需求。

图7 油田井场管控系统方案

2.1 数据采集与管控子系统

配电台区作为井场电能输配环节,是井场重要的组成部分和保障井场正常运营的动力基础,对其进行有效管控意义重大,但在目前井场管控系统中,此环节尚为缺项。本节仅以配电台区为例进行说明,其他如注水井场、采油井场、集输站和计量接转站等管控方法和技术与此类同。

图8为典型的井场柱上配电台区环节示意图,其中左侧虚线框为电能输入单元和电能变配单元,右侧虚线框为电能配送单元。电能输入单元包括跌落式熔断器、高压绝缘瓷瓶及相应保护测量元件等,主要对从上级配电所引入的高压电源(35 kV或10 kV)进行转接和分配,经隔离保护后送至电能变配单元;电能变配单元包括配电变压器、低压绝缘瓷瓶、电流母排、互感器和相应的测量保护元件等,主要对电能输入单元送来的高压电源经配电变压器变换成低压电源(1200 V、600 V或400 V)后,送至低压电流母排,再由电流母排汇聚、配送至电能配送单元;电能配送单元包括馈出断路器、保护测量元件、无功补偿子单元等,馈出断路器及保护测量元件进一步将低压电能经隔离保护后分配至井场各个用电设备,无功补偿子单元完成对井场无功功率的综合补偿,降低配电变压器铁损和输电线缆铜损,它包括由3组三角形与1组星形接法的电容器组、微断开关ZK、塑壳断路器nQS(n=1,2,3,4)、负荷断路器FK等。低压电源系统采用三相四线制TNC供电方式。

图8 柱上配电台区系统主回路示意图

在配电台区中增设RTU控制终端实现对该环节的有效管控。RTU控制终端主要用于完成对跌落式熔断器的熔断状态监测;对配电变压器及其馈出线路进行电能分配、保护、监视、控制、全景数据测量和统计分析;控制电容器组负荷断路器FK投切,自动动态补偿井场无功功率;并进行其他参量及状态量测量。对配电变压器或其馈出线路的保护包括电流速断,限时电流速断,过电流、过电压、欠电压、缺相、三相不平衡和绝缘接地等故障保护,对配电变压器故障监视包括重瓦斯或高温预警,对馈出线路监视包括馈出断路器合分状态、馈出断路器的机械寿命等,对配电变压器及其馈出线路控制包括进线、馈出断路器的远程合/分操作,对配电变压器及其馈出线路的全景电量测量,包括各项相电压、相电流、合相有功功率、合相无功电能、三相电流不平衡度、三相电流谐波畸变率、剩余电流Ir、线缆绝缘电阻等;对井场无功功率进行自动动态补偿,通过电压及电流互感器实时采集配电台区电能变配单元的电压、电流,计算其各相有功与无功功率、功率因数等,根据内置的无功补偿控制算法运算获得对执行元件的投切指令,控制相应的负荷断路器FK合/分动作将电容器组并入/退出系统,实现井场无功功率动态补偿;其他参量及状态量测量包括对配电变压器倾斜度、环境温湿度、负荷预测量和辅助遥信量等的测量。

配电台区RTU控制终端由通信口/HPLC通信模块接入数据传输子系统,与生产管理子系统进行双向交互,接收生产管理子系统的管控命令,完成对配电台区的有效管控。同理,注水井场、采油井场、集输站和计量接转站也通过各自装设的相应RTU控制终端由通信口/HPLC通信模块接入数据传输子系统,完成对相应环节的管控。

2.2 数据传输子系统

数据传输子系统分为井场内部局域网和井场外部局域网。井场内部局域网主要利用HPLC技术完成多井集联控制器、采集与管控子系统中各个生产环节之间的数据传输,井场外部局域网则利用4G完成多井集联控制器与生产管理子系统之间的远程数据传输。

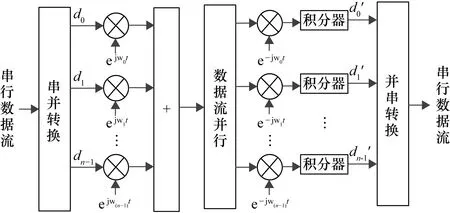

井场内部局域网数据传输子系统利用井场传输电力的线路作为通信介质来传输数字信号,电缆所到之处便是信道即至之所,施工维护极为简便。OFDM调制解调方法原理如图9所示,采用OFDM调制解调方法的HPLC,将电力线信道细分为n个子信道,各子信道彼此正交,在线路上将高速串行数据转换为并行数据,合并于子信道后,实现数据的高速率传输,抗干扰能力好、稳定性高、抗衰减性强,其单级通信距离可达1.5 km,支持多级中继,能很好地满足井场数据传输的要求。

图9 OFDM调制解调方法原理框图

图10为HPLC技术实现信号电力线传输过程。发送端通过编码调制模块将数据信号转化成高频信号,经过功率放大、信号耦合模块加载至电力线上进行传输;接收端通过对偶的信号解耦合模块实现被传输信号的拾取,经过滤波、解调译码和功率放大模块的处理,即可恢复被传送的数据信号,完成信号的电力线接收过程。

图10 HPLC技术实现原理

井场内部局域网数据传输子系统由通信口/HPLC通信模块并接至多井集联控制器。

2.3 生产管理子系统

生产管理子系统后台显示界面如图11所示,生产管理子系统对油田井场的各种生产数据、设备运行状况信息、原油储运数据信息进行可视化展示、分析和数据挖掘,实现高效生产指挥、调度和快速科学决策。

图11 生产管理子系统后台显示界面

3 井场管控系统主要环节软硬件设计

3.1 采油井场RTU控制终端软硬件设计

采油井场环节涉及的设备和工作参数较多,工艺过程相对复杂,故以采油井场环节RTU控制终端为例,说明其软硬件设计原理及技术实现路线。

3.1.1 采油井场RTU控制终端硬件设计

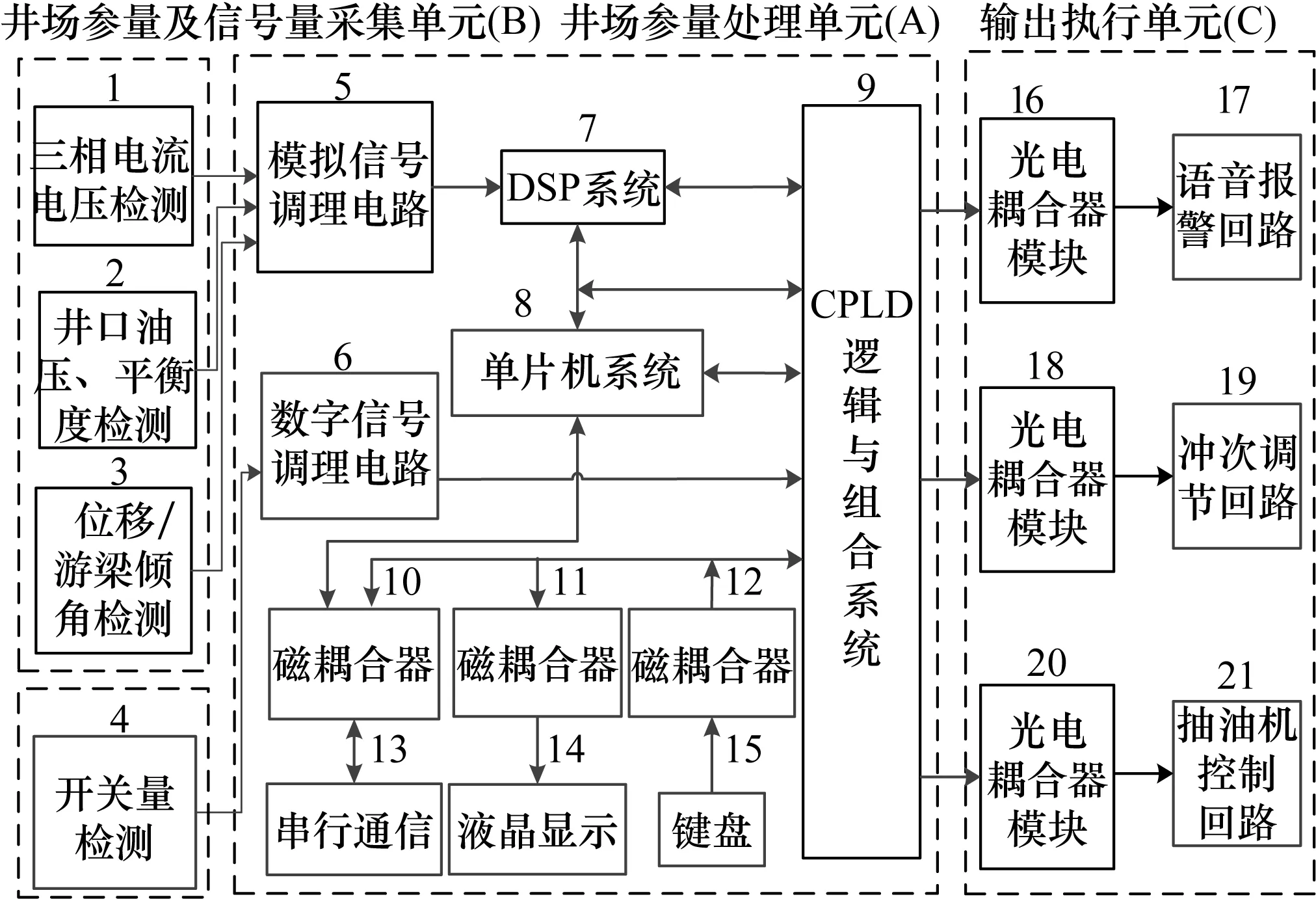

图12为采油井场RTU控制终端硬件设计原理图。其主要由井场参量处理单元(A)、井场参量及信号量采集单元(B)、输出执行单元(C)3个主工作单元组成。

图12 井场RTU控制终端硬件设计原理图

井场参量及信号量处理单元(A)由模拟信号调理电路模块5、数字量信号调理电路模块6、DSP系统模块7、单片机系统模块8、CPLD逻辑与组合系统模块9、键盘模块15、液晶显示模块14和串行通信模块13组成,模拟信号调理电路模块5的输出端接入DSP系统模块7,DSP系统模块7分别通过标准SPI总线与单片机系统模块8、CPLD逻辑与组合系统模块9相连,单片机系统模块8通过通用并行输入/输出口和CPLD逻辑与组合系统模块9相连,键盘模块15和液晶显示模块14分别经磁耦合器(12、11)隔离后与CPLD逻辑与组合系统模块9相连,串行通信模块13经磁耦合器10隔离后同时与单片机系统模块8和CPLD逻辑与组合系统模块9相连。

井场参量及信号量采集单元(B)由三相电流电压检测模块1、井口油压和平衡度检测模块2、位移/游梁倾角检测模块3、开关量检测模块4组成。三相电流电压检测模块1、井口油压和平衡度检测模块2、位移/游梁倾角检测模块3的输出端分别与模拟信号调理电路模块5的输入端相连,经DSP系统计算后接入单片机系统8或CPLD逻辑与组合系统模块9的输入端;开关量检测模块4的输出端经数字信号调理电路模块6处理与隔离后接至CPLD逻辑与组合系统模块9的输入端。

输出执行单元(C)由3个开出回路(17、19、21)组成,它们分别通过功率光电耦合器(16、18、20)隔离、驱动后与CPLD逻辑与组合系统模块9的输出端相连。

工作时,井场参量和信号量采集单元采集的各种参数信号经模拟信号调理电路模块5放大、滤波后输入DSP系统模块7(内置多路二阶sigma-delta ADC)进行模数转化并完成算法与数据处理,将结果传至单片机系统模块8,由单片机系统模块8进行显示、进一步逻辑判断,通过CPLD逻辑与组合系统9输出;输出执行单元(C)根据CPLD逻辑与组合系统9输出结果形成相应分/合动作。

3.1.2 采油井场RTU控制终端软件设计

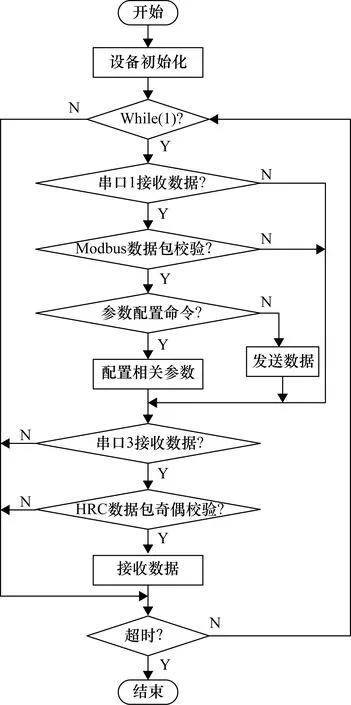

采油井场RTU控制终端软件部分主要包括主程序设计、各参量处理子程序、启停控制子程序和保护子程序设计等。图13为采油井场RTU井场控制终端主程序流程,图14为采油井场RTU井场控制终端利用电动机输入电参数实现游梁式抽油机悬点载荷软测量的子程序流程图,式(1)为具体计算公式。其余流程图不再赘述。

图13 井场控制终端主流程图

图14 悬点载荷软测量流程图

(1)

3.2 HPLC通信模块软硬件设计

3.2.1 HPLC通信模块硬件设计

图15为HPLC通信模块硬件设计结构图。包括前端驱动放大器和调制解调器、HPLC载波ES1667-NC芯片和STM32F103RCT6单片机主控单元、后端RS485收发电路。其中,HPLC模块的前端驱动放大器和调制解调器与电力线连接,后端与HPLC载波芯片相连接,用于接收电力线路的载波信号,并以一定接收增益将载波信号发送给HPLC载波芯片,载波芯片从获取的载波信号中提取所需的数据信息,并将数据发送给STM32F103RCT6单片机主控单元;HPLC载波模块RS485收发电路与从机连接,另一端与STM32F103RCT6单片机主控单元连接,用于从STM32F103RCT6单片机主控单元接受数据通过RS485接口上传至从机。载波芯片检测载波信号的幅度,根据载波信号的幅度控制接收增益和发射功率,实现电力载波通信的自适应调节。

图15 HPLC通信模块硬件设计结构图

工作时,生产管理子系统通过多井集联控制器对井场每个环节的RTU控制终端按照地址编码逐个发送命令帧,RTU控制终端定点收到数据后自行解析;当分析到帧中的地址与本机相同时,对消息帧进行CRC校验并执行;若验证通过则按照预先约定的功能码生成应答数据帧发送至多井集联控制器,从第1个井场RTU控制终端到最后一个依次轮询;反之井场RTU控制终端实时采集数据并经多井集联控制器传送至生产管理子系统。

3.2.2 HPLC通信模块的软件设计

图16为HPLC通信模块软件部分的程序主流程,主要实现模块定点传输、自组网和参数配置等功能。

图16 HPLC通信模块软件主流程图

4 工程应用

在长庆油田第十一采油厂新集作业区,对设计的基于HPLC技术的油田井场管控系统进行了试验与应用,油田井场现场实验图如图17所示。生产管理子系统的数据监测场景如图18所示,完成了对井场各环节的全面管控,可对采油井与注水井进行远程启停控制、对台区变压器进行分合闸控制等,使管理人员实时了解油田的运行动态,及时对现场进行规划决策。经过近一年的试验运行,证明该系统可实现井场全面管控,井场内部通信网络施工维护工作量小、通信可靠稳定、工程实用性好。

图17 油田井场现场实验图

图18 长庆油田数据实时监测场景

5 结束语

设计的管控系统以油田井场中既有的基础电力线缆作为通信媒介,采用HPLC技术,完成井场内部局域网链路链接的信息传输,传输稳定性好、施工维护工作量小、工程实用性强;同时在井场常规管控系统尚未涉及的井场配电台区、或较少涉及的集输站与计量接转站等环节中装设RTU控制终端,能实现井场的全面管控、有效满足了井场生产需求。后续将进一步对所采集的井场数据进行融合处理、分析,为科学制定油田开发方案提供数据支持。