单行大蒜联合收获机的设计与试验

樊佳博,李 骅,傅杰一,齐新丹,丁元庚

(1.南京工业大学 机械与动力工程学院,江苏 南京 211816;2.江苏省智能化农业装备重点实验室,江苏 南京 210031;3.南京农业大学 工学院,江苏 南京 210031)

0 引言

大蒜作为一种富含营养的根茎类作物,目前已成为我国主要的经济作物之一[1-6]。我国作为世界上重要的大蒜生产国和出口国,产量约占全球的70%。大蒜作为劳动密集型的种植作物,收获是其生产过程中极其重要的一环。但现阶段我国大部分地区大蒜还是普遍采取人工挖掘、手动切除根茎、装袋收集的方式,机械化水平偏低[7]。大蒜人工收获还存在一些难题:(1)收获期较短,劳动强度过高,效率低,损失严重;(2)愿意从事收获作业的劳动力日益减少,收获成本逐渐提高,农户经济收益大大下降,这些问题都制约了我国大蒜产业的发展。

因此,大蒜机械化收获的优势逐渐显现。现今大蒜收获机大致可分为分段式收获机与联合式收获机2种类型[8-10]。分段式收获机普遍用于大规模收获,该收获模式主要以欧美等发达国家为主。典型的分段式收获机有美国的GW4400四行大蒜挖掘机和GL2400两行大蒜捡拾机,前者进行大蒜的挖掘、去土,后者完成捡拾,两者通过配套作业完成收获。日本公司Sasiki研制的分段式机型通过与切秧机的配合将大蒜的蒜秧切除,实现大蒜挖掘、去土等功能[11-13]。分段式机型普遍都需要多个机械部件配合作业,成本偏高、效率低下,不适合在我国大规模推广使用。

联合式收获机则主要适用于中小规模种植收获,主要在日本、韩国等人口密集型国家使用。联合式收获机以法国ERME公司生产的切秧式和打捆式收获机和日本洋马公司的HZ-1联合收获机为代表[14-16]。但这些机型都需要后期人工进行捡拾和切茎作业,且蒜头含土量较多,作业效率不高。近年来,我国结合国外成熟技术也相继研制了4DBL-2型半喂入自走式大蒜联合收获机、4S-85型全喂入自走型大蒜联合收获机等多种机型,但普遍处于样机或中试阶段,作业的质量、可靠性、经济性等方面还需要提升[17-20];同国外成熟的技术相比还存在较大差距,难以投入大规模使用,同时,现有机器普遍为中大型多行收获机,无法满足我国中小农户的生产需求[21-23]。

针对这些问题,设计一款适用于我国中小种植规模的单行大蒜联合收获机,有利于提高大蒜的收获效率,减轻中小型农户的劳动强度,进而推动适应国内多种收获需求的大蒜收获机的全面发展。本文设计的单行大蒜联合收获机机型填补了国内中小型种植收获机机型的空缺,对促进国内大蒜收获自动化、智能化的发展具有重要的现实意义。

1 单行大蒜联合收获机的设计

1.1 整机结构和工作原理

1.1.1 整机结构 本项目设计的单行大蒜联合收获机主要由发动机、传动系统、行走系统、振动挖掘装置、夹持输送装置等部件组成,如图1所示。发动机通过皮带与变速箱输入端传动,再通过变速箱输出端分别与行走系统和振动挖掘装置相连接,通过与不同齿轮啮合来实现变速功能;升降装置设置于前轮上方,通过旋转来调节高度;扶禾装置在前轮正前方;振动挖掘装置安装于整机机架下方;夹持输送装置在整机左侧;切割装置位于夹持输送尾部;集蒜箱安装于切割装置下方,易于收集掉落的蒜头。该机可一次性完成单行大蒜的扶禾、振动挖掘、夹持输送、蒜秧切除、收集蒜头等功能。该机型体积小、成本低、维修方便,可以满足中小种植农户的收获需求。

图1 大蒜收获机整机结构图

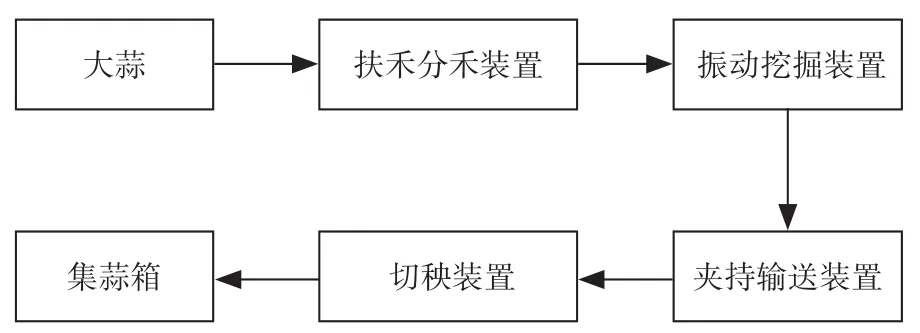

1.1.2 工作原理 机器作业时,通过分禾扶禾装置将蒜秧秧叶分开且扶起;挖掘铲通过振动松土并在前进过程中将大蒜根须部位铲断;成熟的植株被夹持输送带向后传输的过程中从土壤中拔出;在夹持输送过程中通过机器本身的振动抖落掉大蒜根部的部分土壤,由安装于夹持输送装置末端的对齐切秧刀将蒜秧切除;切下的大蒜受重力作用掉入集蒜箱中,完成整个收获过程。其具体工作流程如图2所示。

图2 大蒜收获机工作流程图

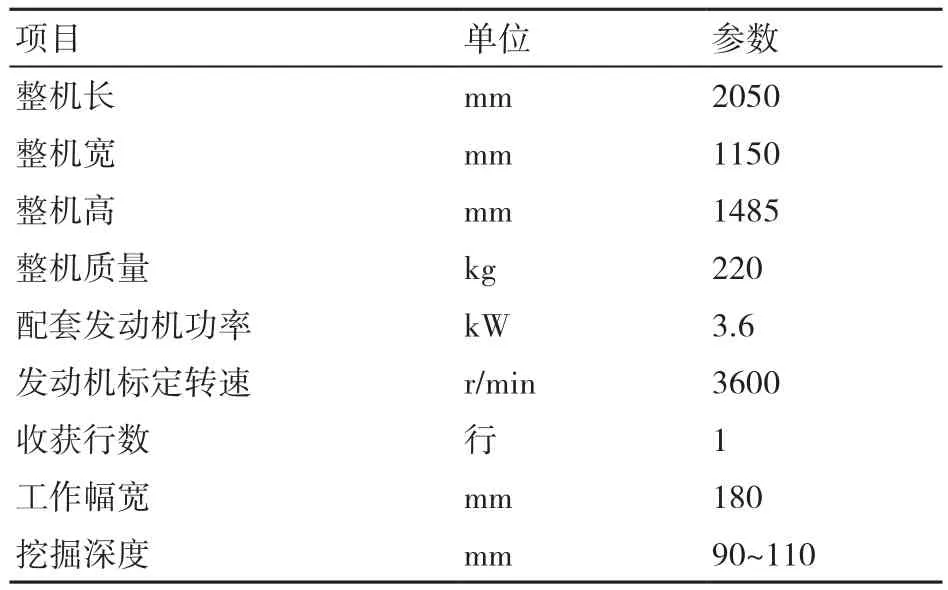

1.1.3 技术参数 根据大蒜的种植模式和农艺要求,整机的主要参数如表1所示。

表1 大蒜联合收获机的主要技术参数

1.2 关键部位的设计

1.2.1 分禾扶禾装置的设计 分禾扶禾装置用于在前进过程中将各行的植株分开,并将田间倒伏的植株扶起往上引导送入夹持输送机构。该装置固定于前支架两侧,该装置选型为鹤咀尖型,在实际作业时,该装置插入土中约10 mm分开各行的植株并扶起倒伏的植株,该装置可以根据地形、土壤类型等条件调节入土的深度及角度。

1.2.2 振动挖掘装置的设计 挖掘铲作为收获机中的关键部件之一,对收获的质量和效果有很大的影响,在工作中还需要避免杂草缠绕和壅土等问题。挖掘铲主要用于将土壤铲松,以便于后续夹持输送机构对大蒜的夹持收获作业。

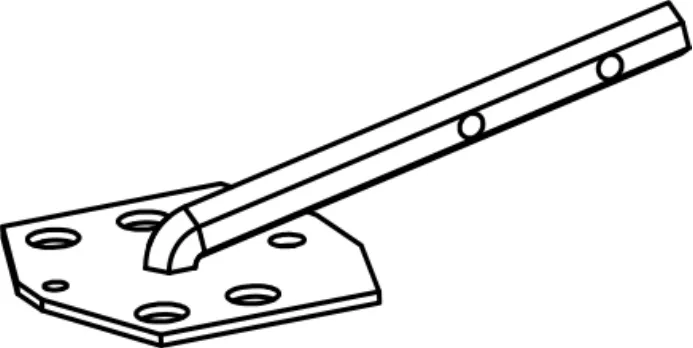

依据大蒜种植的方式及其生长习性,挖掘方式选择为振动挖掘方式。因作业模式为单行收获,所以挖掘铲需一次性完成铲松土壤和切根断须的过程。为了让松土过程顺利进行,该挖掘铲要有一定的入土角度,便于减少阻力。由于工作环境恶劣,挖掘铲材料应采取65Mn材质,通过高温淬火后,提高挖掘铲的耐磨性、韧性和耐腐蚀性。在输送过程中需保证挖掘铲的自清洁能力与松土性能,故将挖掘铲设计为对称式多边形倾斜平面,结构简单,便于制造与后期的维护更换。挖掘铲与振动机构连接安装于机架底部,通过多方位的振动实现疏松土壤与挖掘大蒜作业。结构如图3所示。

图3 挖掘铲结构图

1.2.3 挖掘铲工作参数的确定 挖掘铲的主要参数包含铲刀长度L、铲刀宽度B、铲刀挖掘的深度H。

(1)铲刀长度L。铲刀长度主要与大蒜生长深度以及铲刃斜角有关。经过实地测量,发现徐州当地大蒜生长深度一般为16~27 mm。为保证收获过程中不损伤大蒜,挖掘深度应大于大蒜生长深度,并可以针对大蒜不同的生长深度进行适当调节。铲刀长度公式为:

式(1)中:H为挖掘深度(mm);θ为铲刃斜角( °)。

(2)铲刀宽度B。为了在挖掘过程中减少挖掘土壤的能耗以及避免损伤到邻行的蒜秧,在铲刀宽度设计时应考虑到当地大蒜种植的行距和株距,在保证大蒜全部挖出的前提下尽可能少地挖掘土地和避免伤害到邻行大蒜。根据实地测量和收集数据,当地大蒜种植的平均行距为200 mm,株距为130 mm。所以将铲刀宽度设定为B=180 mm。

(3)挖掘铲刃斜角θ。挖掘铲刃斜角是挖掘铲工作面与作业土地之间的夹角,该夹角是决定整机工作质量的重要因素。θ过小,挖掘铲无法顺利入土,底部易磨损并且生锈严重,其使用寿命会大大缩短;θ过大,挖掘铲入土过深,易翻土,但无法顺利切断根须。经过参考诸多文献及实地考察,选取θ=15°~30°。

1.2.4 夹持输送装置的设计 夹持输送装置是大蒜收获机的重要组成部分,其工作性能对后续有序夹持输送和切根作业有直接影响,对整机效率起关键作用。它将挖掘出的大蒜秧叶夹持拔出,并往后输送至切秧机构。夹持输送过程中最关键的是夹持力大小的控制,过大易造成大蒜在输送过程中被夹断,直接掉落在地上,无法完成后续切根收集工作;过小则易造成夹持不住而直接掉落,影响收获效率。故本文设计一种柔性夹持输送装置,其中夹持输送带采用软橡胶材料制成,既能保证有足够的夹紧力将蒜秧夹持住,又不会在夹持过程中夹断蒜秧。夹持带内侧为等腰梯形凸起,可以有效增大接触面积、增加摩擦力,防止在作业时夹持带松动而脱离带轮。在工作过程中,主动带轮带动夹持带运动,其中限位轮和张紧装置可以有效地保证一定的拉伸,进而实现夹持带的摩擦传动。在限位轮和张紧装置的作用下,大蒜呈直线输送,可以避免受力不均导致的蒜秧破损,为后续的切根收集做好准备。其结构示意图如图4所示。

图4 夹持输送机构示意图

1.2.5 夹持输送装置工作参数的确定 (1)夹持输送装置带速度及倾角的确定。夹持输送装置在作业过程中其与地面的夹角是固定不变的,合理的倾角有利于大蒜的夹持输送。倾角过小,易造成蒜秧的堵塞且影响后期的切根收获;倾角过大,则无法保证夹持力,影响工作质量。倾角的选取还应考虑夹持输送装置的绝对速度与机器作业时前进速度的比值。在实际收获中,由于挖掘铲的振动松土会导致疏松的蒜秧有一定的倾斜角度,经过多次测量发现,一般倾角γ为5°~10°,夹持输送装置最好的夹持状态是与倾斜的蒜秧呈垂直夹持。皮带相对速度(VP)由机器的变速箱决定,是相对于机器前进速度来确定的。皮带相对速度公式为:

式(2)中:V0为整机前进速度(m/s);α为夹持输送装置倾角(°);K为整机前进速度与夹持输送装置速度的比值;γ为疏松蒜秧的倾角(°)。

由公式(2)可知,夹持输送装置倾角大小对夹持输送效率有很大影响,并且要考虑到后期切根收集工作的需求。综合《农业机械制造常用计算大全》,将本机夹持输送装置倾角设定为20°。在此设定下夹持输送装置可以保证达到较好的效果,有效地避免作业过程中的堵塞现象。

(2)夹持输送装置夹持力的确定。通过对夹持输送过程受力分析(图5)可知:夹持输送可分为两段过程,夹持过程中大蒜未从土壤中完全脱离,会受到土壤粘结力的影响,阻力较大,所需的夹持力较大;在输送过程中大蒜已脱离土壤,只需保证夹持力大于大蒜重力及少部分土壤重量,故在设计时应将夹持力大小的设定偏向于第一阶段,只要保证第一阶段的顺利夹持就能保证整体夹持输送的质量和效率。

图5 夹持输送过程受力分析图

在夹持第一阶段中,因前期振动挖掘过程中部分大蒜根须已被切断且受挖掘铲的影响,部分土壤与大蒜粘结在一起。为便于理论计算,设定1/3的土壤与大蒜粘结,且无损伤现象。夹持力公式为:

式(3)中:F为总夹持力(N);G0为大蒜茎秆和鳞茎总质量(N);G′为粘结在大蒜上的土壤质量(N);Ff为大蒜鳞茎与土壤的阻力(N)。

2 田间试验

2.1 试验准备及方法

实验目的:研究整机行进速度、挖掘铲倾角和挖掘铲挖掘深度3个因素对大蒜联合收获机收获效果的影响,并从中选出最优参数组合。

实验地点为江苏省徐州市丰县首羡镇。该试验田土壤为沙壤土,种植蒜种为白蒜。使用游标卡尺、土壤坚实度测量仪、土壤水分测定仪等工具测量蒜株物理特性,以及土壤坚实度和含水率等特征参数,测量结果如表2所示。

表2 试验田大蒜物理特性及土壤状况

实验方法:以3个区域为一个测试单元,每个区域长10 m。在完成试验后人工挑选出未成功切头的大蒜、收获过程中损伤的大蒜以及在土壤中未被收获的大蒜。分别进行称重,依据整机指标的标准,得出测试结果。本试验进行3因素3水平的正交试验,选取试验因素和水平如表3所示。

表3 试验因素与水平

2.2 试验结果与分析

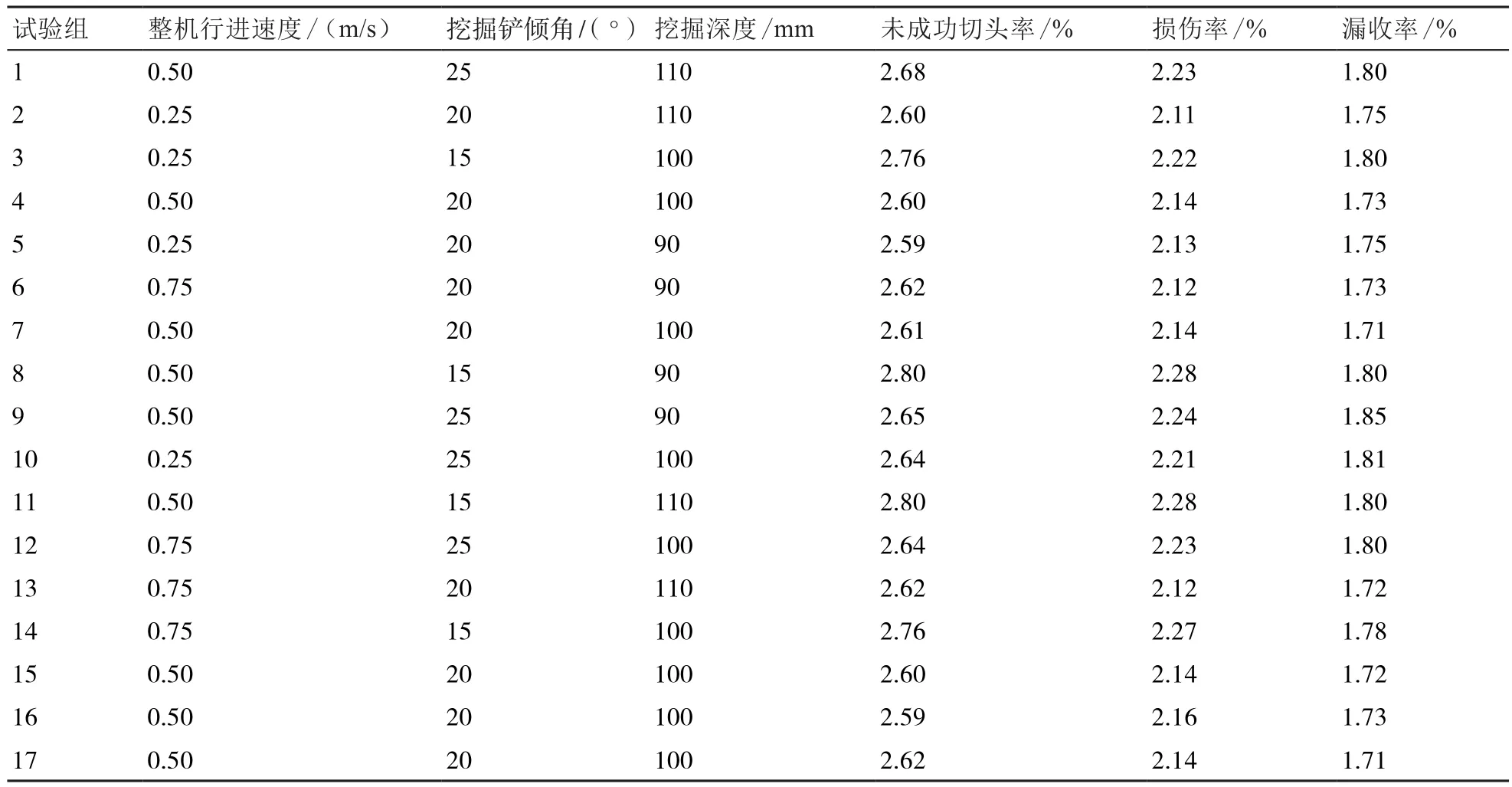

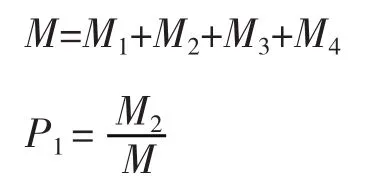

根据正交旋转实验使用Design-Expert软件进行实验分组,以整机行进速度、挖掘铲倾角、挖掘深度3个因素为自变量,以未成功切头率、损伤率、漏收率作为评判指标(因变量),试验结果如表4所示。计算公式为:

表4 正交试验结果

式(4)中:M为试验大蒜总质量(kg);M1为试验中成功收获的大蒜质量(kg);M2为试验中未成功切头的大蒜质量(kg);M3为试验中已挖掘但机械损伤的大蒜质量(kg);M4为试验中未挖掘的大蒜质量(kg);P1为大蒜未成功切头率(%);P2为大蒜损伤率(%);P3为大蒜漏收率(%)。

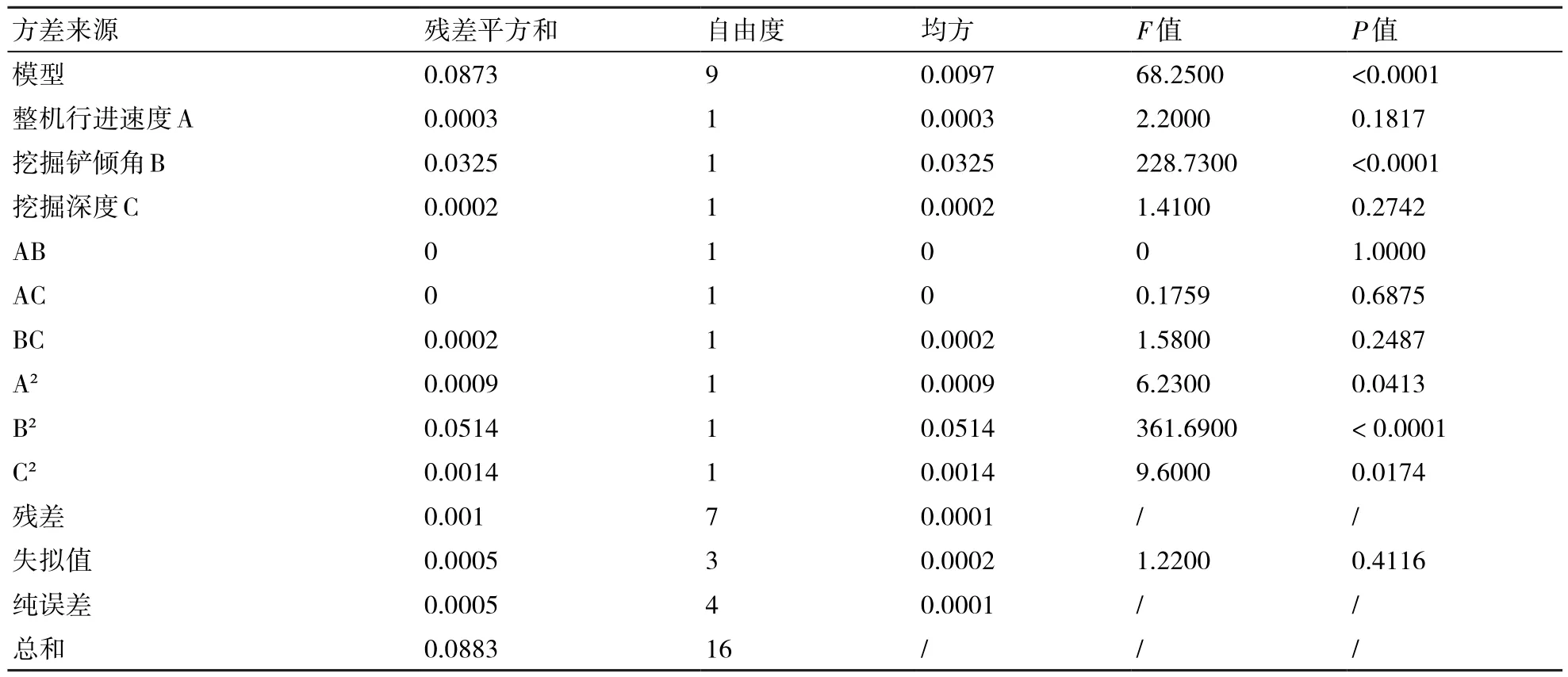

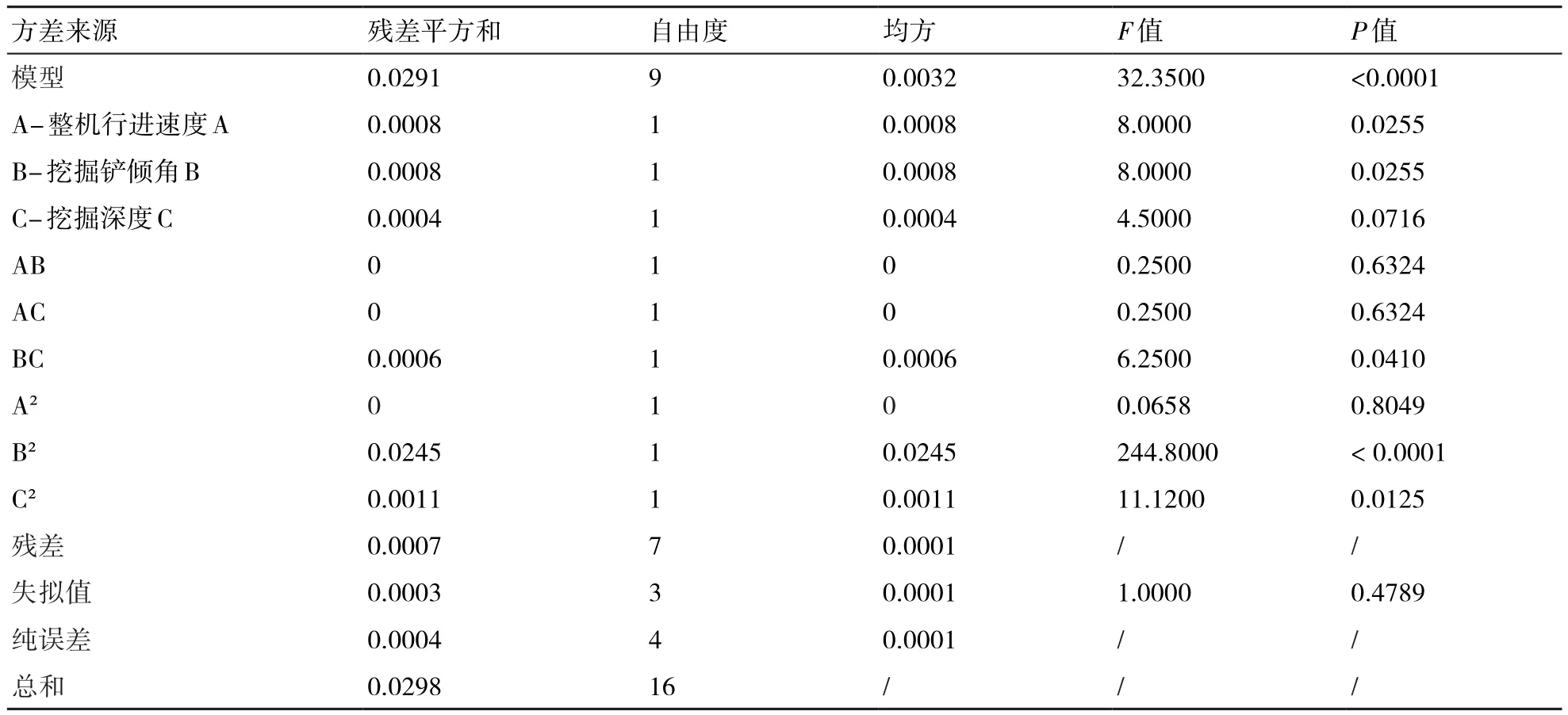

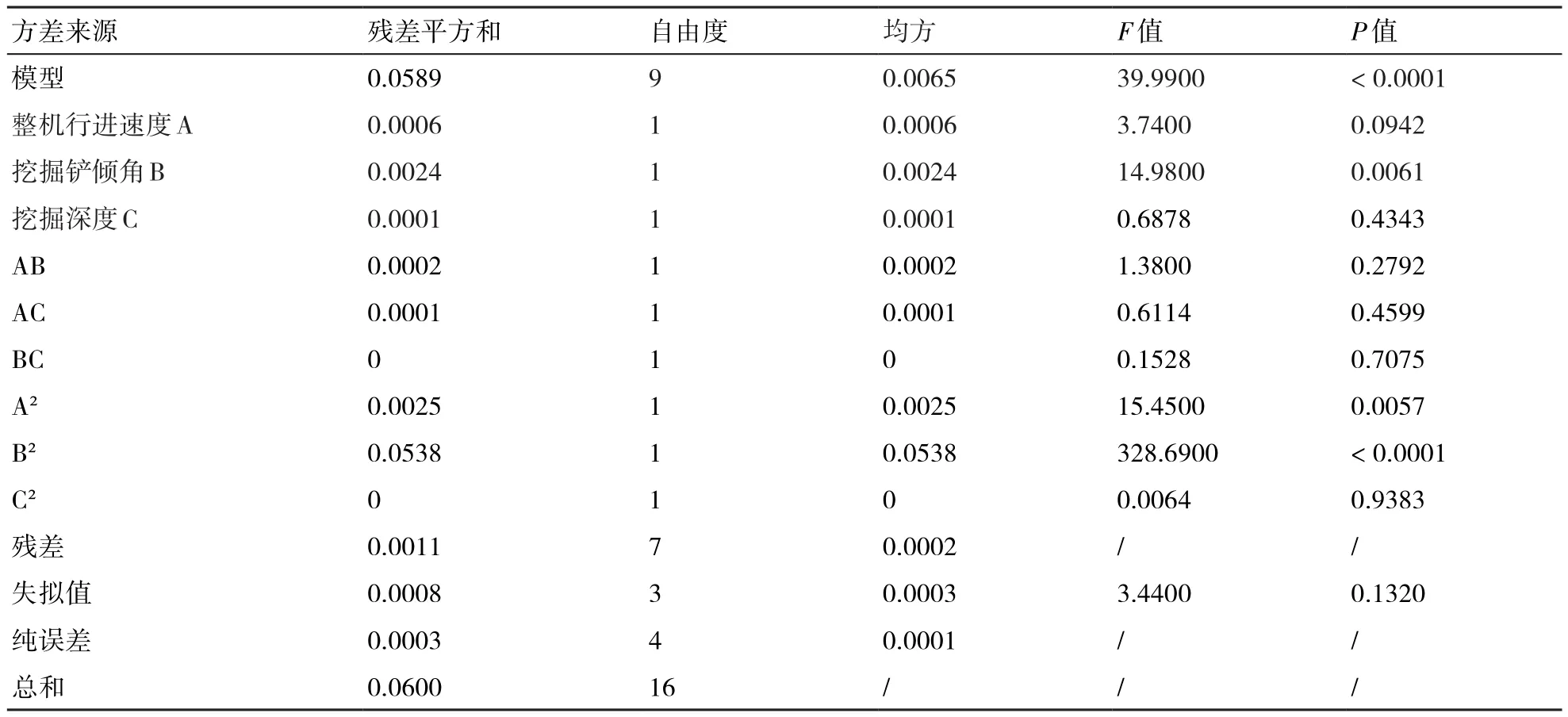

通过方差分析(表5~表7)可知,回归模型的P值均小于0.05,说明模型显著,这些回归模型具有较高的可靠性。整机行进速度的P值体现出对大蒜漏收率存在显著影响,挖掘铲倾角的P值体现出对大蒜未成功切头率、损伤率、漏收率均存在显著影响,挖掘深度的P值体现出对大蒜漏收率存在显著影响。试验因素对未成功切头率的影响从大到小依次为:挖掘铲倾角、整机行进速度、挖掘深度;对损伤率的影响从大到小依次为挖掘铲倾角、整机行进速度、挖掘深度;对漏收率的影响从大到小依次为整机行进速度、挖掘铲倾角、挖掘深度。从回归模型的P值可以看出3个回归项存在交互影响,说明这3个因素的拟合回归实验结果具有较高的可靠性。

表5 大蒜未成功切头率回归模型的方差分析结果

表7 大蒜漏收率回归模型的方差分析结果

表6 大蒜损伤率回归模型的方差分析结果

采用Design-Expert软件分析出的最佳参数组合为:整机行进速度0.2500 m/s、挖掘铲倾角19.8240°、挖掘深度101.4530 mm。考虑到整机,参数最终取整机行进速度0.2500 m/s、挖掘铲倾角20°、挖掘深度100 mm。采取以上参数组合在田间进行3次重复实验,结果表明,大蒜未成功切头率为1.81%,大蒜损伤率为1.37%,大蒜漏收率为1.72%。

3 结论

根据国内大蒜的收获要求,设计出单行大蒜联合收获机,可一次性完成单行大蒜的挖掘、夹持输送、切秧切根、收集蒜头等功能。通过3因素3水平正交实验,得出该样机取得最佳收获效果的参数组合:整机行进速度0.2500 m/s、挖掘铲倾角20°、挖掘深度100 mm;通过田间收获试验,得到未成功切蒜率为1.81%,损伤率为1.37%,漏收率为1.72%,各项指标均达到了设计要求。