针状焦装置延迟焦化单元废气处理的优化

刘 宽 董竟微 刘子立 徐 新 龙泉泉

(1.中钢集团鞍山热能研究院有限公司,2.辽宁冶金设计研究院有限公司)

延迟焦化是针状焦工艺主要的废气排放单元,包括水力除焦系统、储焦池、冷焦冷水罐、冷焦热水罐、污油罐和切焦水罐。如何更有效地收集无组织排放的废气并进行处理,一直是针状焦企业致力于环境保护的重要研究方向。

1 延迟焦化单元主要设备废气处理存在的问题

1.1 移盖式顶盖机

焦炭塔顶开盖时排放废气,其主要组分是水蒸气(60%~80%)、空气(20%~40%)、总烃(0.02%)和H2S(含量为2 000 mg/m3以上)。原有技术塔顶采用移盖式顶盖机,法兰连接,八角型金属垫密封,该顶盖机主要优势是密封力大,密封蒸汽使用量少(50 kg/h)。废气收集采用移动式集气罩,收集效率为80%~90%,不能完全达到无逸散气体的效果。

1.2 开放式水力除焦

传统水力除焦的生焦都是经过溜槽进入焦池,通过行吊进行抓焦工作,开放式作业,废气难以完全收集。尤其是储焦池的废气,焦池上方有行车运行,即使用移动式反吊膜结构进行封闭,操作也颇为麻烦,效果不甚理想。

1.3 储罐

针状焦延迟焦化单元有多个储罐,包括冷焦冷水罐、冷焦热水罐、污油罐和切焦水罐等。罐顶呼吸阀会排放少量废气,有些企业在呼吸阀上加设一个集气罩,用风机收集废气,取得了一定效果,但同时会吸入大量空气,不仅增加风机的耗电量,而且增加后续处理量,浪费能源。

1.4 废气净化

废气经管道收集,由风机送至撬装净化设备,依次经过换热器、分液罐、液环压缩机、气液分离罐、活性炭基脱硫罐。废气在脱硫罐内发生催化氧化反应,硫化氢被直接氧化生成单质硫磺,硫醇、硫醚被氧化生成液体有机物烷基磺酸和烷基亚砜并被活性炭载体吸附,从而达到脱硫效果。废气达标后高点排放或作为焦化加热炉的配风。脱硫剂的有效周期为半年,一般采用双罐并联吸附,一年后全部更换。使用蒸气吹扫废脱硫剂,将其所吸附的硫化物解吸,解吸液回收利用,剩余活性炭为主的脱硫剂可焚烧或活化再生。此工艺基本解决了焦化废气问题,但是设备的主要作用是脱硫,对其它污染物吸附去除效率低,而且需要定期更换脱硫剂。

2 废气处理优化措施

2.1 平板式顶盖机

平板式顶盖机的技术水平完全可以满足当前的工艺要求。平板式顶盖机采用闸板连接,金属硬密封,需要密封蒸汽,蒸汽耗量约为300 kg/h,废气收集短节可以直接与顶盖机相连接,通过塔上风机形成负压,开盖后废气在负压作用下由收集设施送往处理设备。为了保证塔顶的操作环境,减少对大气的污染,焦炭塔顶可以采用平板式顶盖机。宁夏某针状焦企业采用了平板式顶盖机,塔顶开盖时无废气排出,收集效率达到100%,避免了安全风险和环境污染。

2.2 密闭除焦

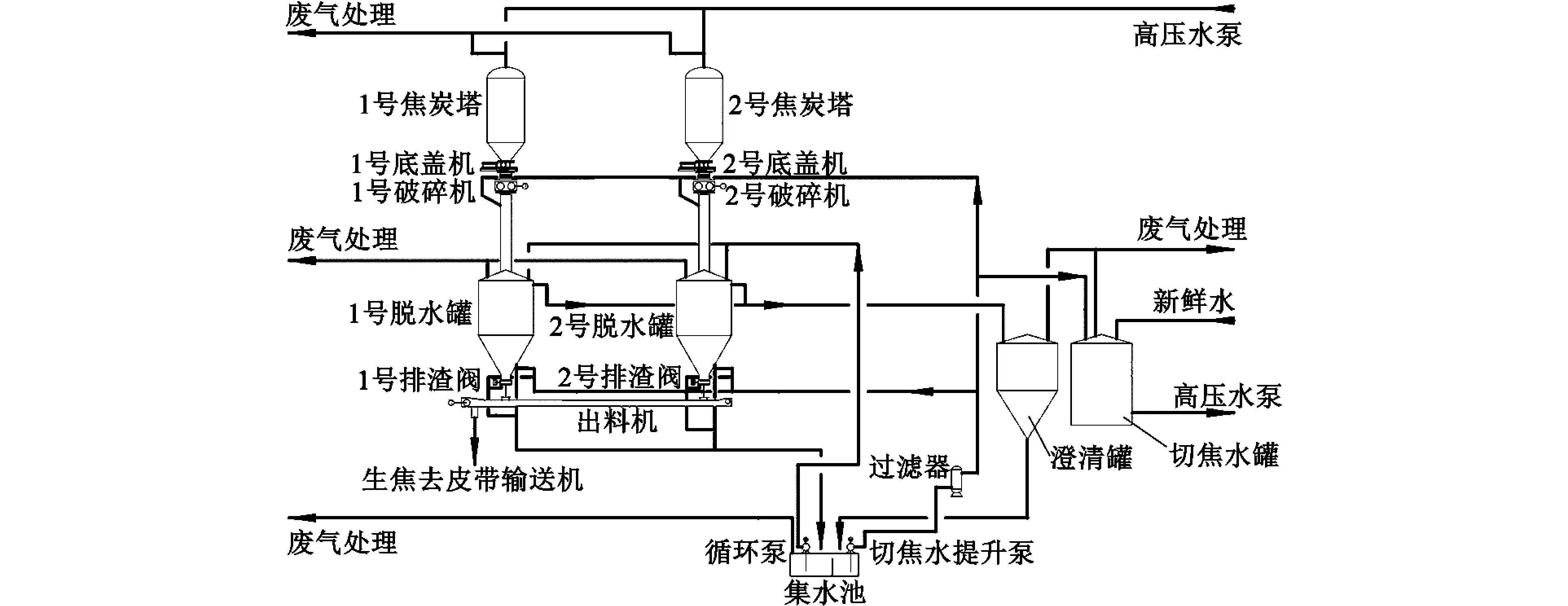

新除焦系统取消了溜槽、焦池、行车和抓斗,进行全密闭除焦[1]。密闭除焦系统流程如图1所示。除焦过程中,从焦炭塔排出的切焦水和生焦首先进入破碎机内进行破碎,经初级破碎后的焦块和切焦水进入脱水罐中,生焦在脱水罐内停留沉降,脱水罐上部的切焦水经溢流管道排入澄清罐,脱水罐下部的切焦水流至集水池。集水池底部的焦粉和切焦水经过滤器过滤后送至切焦水罐;集水池底部的焦粉也可以使用循环泵打入脱水罐过滤,焦粉随焦炭一起排出。脱水罐内的生焦在脱水达标后,由出料机均匀地排出,再通过皮带输送机送至针状焦煅烧单元。切焦水提升泵可以利用切焦水对密闭除焦的各个部分进行清理疏通。对脱水罐、澄清罐和集水池的呼吸孔进行废气收集并处理。该技术目前的控制重点是:保证顺利出焦送料的同时,最大程度地维持生焦粒径,降低焦粉含量。[2]宁夏某针状焦联合企业建成行业内首套密闭除焦装置,可以完全收集焦炭塔区域的排放废气(2 000 m3/h湿基),无逸散气体,彻底解决了生焦存储转运过程中的废气无组织排放和粉尘扩散问题。

图1 密闭除焦系统流程

2.3 储罐

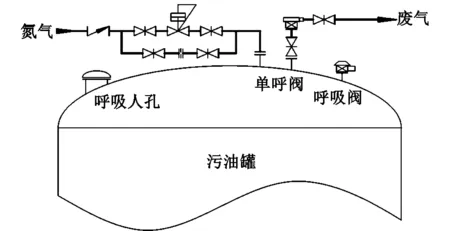

储罐废气收集装置如图2所示,采用罐顶单呼阀与管道直接连接后接风机,对排出废气进行处理,并保留原有呼吸阀。如果储罐内介质有要求,可采用氮气密封。以污油罐为例,阻火单呼阀2 kPa,阻火呼吸阀-0.3~ 4 kPa,氮气密封 1 kPa(厂内氮气总管自力式减压),紧急呼吸人孔设置压力5.5 kPa,通过压力的平衡收集废气,节约能源。单呼阀后废气经风机送往净化设备,工艺介质如有需要可以先送往洗油洗涤器,延迟焦化单元冷切焦区废气可省略洗涤器处理过程。山东某针状焦独立企业采用该工艺收集冷切焦区域储罐呼吸阀排放废气,处理量约为500 m3/h(湿基),无需额外吸入空气增大处理量,节约能源,减少后续处理负担。

图2 储罐废气收集

2.4 废气净化

传统的废气脱硫一体化设备如图3所示。新设备取消了整个撬装脱硫装置,直接将废气送往全厂性蓄热式焚烧炉(RTO),把有机废气预热至800 ℃左右,在燃烧室加热升温至850 ℃以上,使废气中的VOCs 氧化分解成为CO2和H2O,氧化时的高温气体的热量被蓄热体“贮存”起来,用于预热新进入的有机废气,从而降低升温所需要的燃料消耗。RTO后需接全厂性脱硫装置,脱除烟气中的SO2等酸性物质。山西某焦油加工与针状焦联合企业使用RTO系统处理全厂废气,对总有机物去除率可达到99%,燃烧效率大于99.9%。正常工况,系统入口烟气情况:总有机物含量为2 954 mg/m3,H2S含量为826 mg/m3;系统出口烟气情况:总有机物含量为29 mg/m3,流量为0.36 kg/h,总SO2含量为439 mg/m3,流量为5.31 kg/h。

图3 废气脱硫一体化设备流程

3 结论

通过新旧工艺技术对比,针状焦装置延迟焦化单元采用平板式顶盖机、密封除焦系统、储罐单呼阀可以更有效地收集无组织排放的逸散废气。采用蓄热式焚烧炉可以充分净化废气,简化操作,降低运行成本。